1. 서 론

2. 연구동향

2.1 동재하시험을 통한 매입말뚝의 지지력 평가

2.2 초고강도 매입 PHC말뚝의 지지력 평가

3. 배경이론

3.1 초고강도 PHC 말뚝 개요 및 설계현황

3.2 동재하시험

4. 현장 재하시험 개요

4.1 현장 개요 및 재하시험 현황

4.2 시공 방법

4.3 지반 조건

5. 동재하시험 결과 분석

5.1 항타응력 평가

5.2 선단 N값에 따른 EOID 선단지지력

5.3 항타에너지에 따른 지지력 특성

5.4 동재하시험 EOID 및 Restrike 특성

5.5 단위면적당 지지력 특성

5.6 허용지지력 특성

6. 결 론

1. 서 론

국내의 기초공사는 소음, 진동 등의 환경규제로 인해 주로 매입공법을 통해 PHC 말뚝을 시공하고 있으며, 2011년부터 초고강도 PHC 말뚝을 적용하여 이후 초고강도 PHC 말뚝의 사용이 계속 증가하고 있는 추세이다. 일반적으로 사용되는 고강도 PHC 말뚝의 콘크리트 압축강도는 80MPa인 반면, 초고강도 PHC 말뚝의 압축강도는 110 MPa에 달한다. 콘크리트 압축강도의 증가로 인해 항타공법 시공 시 허용항타응력이 증가되었다.

초고강도 PHC 말뚝의 항타 시공 시, 가장 큰 장점은 일반 PHC 말뚝 대비 증가된 압축강도 특성으로 인해 말뚝의 허용항타응력이 향상되어 풍화암, 연암 등의 상대적으로 견고한 지층에서 발현되는 높은 지지력을 충분히 활용할 수 있다. 즉, 초고강도 PHC 말뚝을 타입공법으로 시공할 경우, 기존 PHC 말뚝 대비 향상된 허용응력을 바탕으로 보다 깊은 심도까지 시공이 가능하며, 견고한 지층까지 근입시켜 선단지지력을 향상시킬 수 있고, 깊어진 심도로 인해 주면마찰력이 추가되어 설계지지력을 높일 수 있다.

실제 현장에서는 초고강도 PHC 말뚝의 향상된 허용항타응력을 반영하지 못하고 일반 고강도 PHC 말뚝과 동일한 항타에너지로 시험말뚝을 시공한다. 이렇게 낮은 항타에너지로 시공된 초고강도 PHC 말뚝에 더 낮은 항타에너지(경타)로 동재하시험을 통해 설계지지력을 산정하여 말뚝의 극한지지력을 과소평가하게 된다. 결과적으로 초고강도 PHC 말뚝의 동재하시험 결과 분석을 통해 지지력에 영향을 미치는 요소를 파악하여 초고강도 PHC 말뚝을 합리적으로 평가할 수 있는 방안의 도출이 필요하다.

매입공법으로 시공될 경우, 지반의 허용지지력이 말뚝재료의 허용응력보다 크면 PHC 말뚝 재료강도의 한계에 따라 전체 말뚝 허용지지력은 지반의 허용지지력으로 결정된다. 이러한 경우, 초고강도 PHC 말뚝을 사용하여 일반 PHC 말뚝에 비해 높은 말뚝지지력을 확보할 수 있다. 매입시공된 초고강도 PHC 말뚝에 대하여 동재하시험을 할 경우에도 일반 고강도 PHC말뚝에 적용한 항타에너지 보다 더 큰 항타에너지를 적용시킬 수 있다. 따라서, 동재하시험 시 적용하는 항타에너지가 초고강도 PHC 매입말뚝 지지력 평가에 미치는 영향을 분석할 필요가 있다.

본 연구에서는 매입공법으로 선단이 암반에 근입된 초고강도 PHC 말뚝이 시공된 4개 현장의 125개의 동재하시험 결과를 바탕으로 선단의 N 값, 말뚝의 근입깊이, 전달된 항타에너지 등이 EOID(End-Of-Initial-Driving) 및 Restrike의 선단지지력 또는 주면마찰력에 미치는 영향을 분석하였다. 이를 통해 매입공법으로 시공된 초고강도 PHC 말뚝에 대해 지지력에 영향을 주는 요소를 도출하여 초고강도 PHC 말뚝의 지지력을 합리적으로 평가하기 위한 방안을 분석하였다.

2. 연구동향

2.1 동재하시험을 통한 매입말뚝의 지지력 평가

말뚝기초의 지반 지지력을 산정하는 일반적인 방법으로는 정역학적 지지력공식, 동역학적 지지력공식 등이 있다. 이러한 방법을 사용할 때 설계자의 판단에 의한 적용 기준과 지지력 계수의 선정, 적용 지반의 불확실성에 따른 신뢰도의 문제가 있다. 이에 최근에는 말뚝의 본 시공 전에 시험말뚝의 동재하시험 및 정재하시험을 통해 말뚝의 허용지지력을 산정하고 있다.

국내에서는 주로 시간과 비용이 적게 소요되는 동재하시험이 일반적으로 수행되고 있다. 그러나 동재하시험은 가속도계와 변형률계를 통해 말뚝의 지지력을 간접적으로 산정하기 때문에, 시험을 수행하는 측정자에 따라 결과값에 대한 신뢰도가 떨어진다. 정재하시험의 경우 설계하중의 일정 배수의 하중을 재하하여 설계지지력을 확인하기 때문에 가장 신뢰도가 높은 방법이나, 하중 재하 단계에 따른 시간과 비용이 많이 든다는 단점이 있다. 따라서 일반적으로 국내에서 수행하고 있는 기초공사의 경우 정재하시험은 중요 구조물마다 1회를 실시하고, 그 외의 말뚝은 동재하시험을 통해 지지력을 평가하고 있다.

국내에서는 동재하시험과 정재하시험의 결과 분석을 통해 동재하시험을 통한 지지력 평가의 신뢰도에 관한 연구가 다수 진행 중에 있으며, 국내 연구자료(Park, 2017; Park and Kwon, 2017)에 의하면 현장의 정재하시험과 동재하시험의 비교 결과, 정재하시험에서 판정된 극한지지력이 동재하시험의 Restrike 결과보다 약 30% 높은 지지력을 나타내었고, 이는 Restrike 항타시 충분하지 않은 항타에너지로 인해 시멘트 페이스트에 의한 주면마찰력이 과소평가되어 정재하시험 대비 극한지지력이 낮게 평가되었음을 보여주고 있다.

그러나 동재하시험의 EOID와 Restrike의 결과를 합산하여 정재하시험과 비교하였을 경우, 극한지지력의 폭은 약 19%까지 줄어들어 동재하시험을 통한 극한지지력 평가에 대한 현실적인 평가 방안을 제시하고 있다. 또한 충분한 타격에너지로 인한 말뚝 손상이 우려될 경우에는 시공품질 관리가 양호하게 이루어져야 하며, 선단과 주면의 상태가 양호하다 판단될 경우에 EOID와 Restrike 결과를 합산하여 매입말뚝의 극한지지력의 결정할 수 있음을 나타내고 있다.

Hong et al.(1995)은 매입말뚝의 여러 불확실성을 고려하여 일정한 안전율로 나누어 허용지지력을 단순하게 결정하는 것은 심각한 오류를 발생시킬 수 있다고 우려하였다. 그러나 현장에서 동재하시험 결과에 대해 일정 안전율을 나누어 허용지지력을 결정하는 방법 역시 같은 오류를 발생시킬 수 있으므로, 이를 개선하기 위해서는 동재하시험 결과의 CAPWAP(Case Pile Wave Analysis Program) 분석과 하중-침하량의 분석을 통해 오류를 최소화 할 수 있다고 언급하였다.

Goble and Likins(1996)은 PDA(Pile Driving Analyzer)를 통한 동재하시험의 경우 20년이 넘게 적용되었으며, 이를 활용한 말뚝의 지지력 측정결과를 정재하시험과 비교하여 그 폭이 많이 줄었음을 확인하였다. 또한, 동재하시험의 적용을 통해 말뚝의 건전도, 해머의 효율 등의 정보를 즉각적으로 알 수 있으며, 현장의 특성에 따라 정재하시험을 줄이거나 수행하지 않을 수도 있음을 강조하였다.

Chatterjee et al.(2015)는 약 3개 현장의 말뚝에 대해 PDA를 통해 측정한 지지력 결과를 바탕으로 CAPWAP 분석하여 비교한 결과, 결과값은 약 10% 이내에서 차이를 보여, 동재하시험과 CAPWAP 분석의 신뢰도는 높은 수준까지 올라왔음을 확인 하였다. 이에 기존에 가장 신뢰도가 높은 극한지지력 측정 방식인 정재하시험을 동재하시험으로 대체할 수 있음을 시사하고 있다.

Cho et al.(2010)은 동재하시험의 EOID 선단지지력 결과를 분석한 결과, 기존 설계식에 적용되고 있는 환산 N 값은 상대적으로 작게 적용되고 있음을 확인하였다. 동재하시험 결과로부터 산정된 환산 N 값의 최소 허용 범위를 적용하더라도 기존 설계기준의 1.07∼1.71배의 선단지지력을 확보할 수 있어, 최대 70% 정도의 경제적 설계가 가능함을 보여주고 있다.

Choi et al.(2007)은 모래자갈 층에 근입된 PHC 말뚝의 동재하시험의 CAPWAP 분석을 통해 안전율 3을 적용하여 허용지지력을 산정하여, 구조물기초설계기준의 설계식(MOLIT, 2003)으로 산정한 허용지지력과 비교하였다. 그 결과 EOID의 허용지지력은 1.08∼1.21배, Restrike는 1.32∼1.48배의 허용지지력을 확보하여 기존의 설계식은 말뚝의 지지력을 과소평가하고 있음을 보여주고 있다.

Hong et al.(2002)은 동재하시험을 통한 매입말뚝의 주면마찰력을 분석한 결과, 주면마찰력은 지반의 N 값, 시멘트페이스트의 배합비 및 양생기간에 따라 경향성을 보이며, 구조물기초설계기준(MOLIT, 1997)에 제시되어 있는 값보다 최소 30∼40% 이상의 주면마찰력이 발현되고 있다고 하였다. 또한, 선단지지력 뿐만 아니라 주면마찰력의 관점에 있어서도 실제 주면마찰력이 설계식으로 예측된 주면마찰력보다 클 가능성이 높다고 하였다.

Choi et al.(2003)은 매입말뚝의 근입깊이가 깊어질수록 전체 지지력에서 선단지지력이 차지하는 비율이 증가하는 경향을 확인하였다. 이는 주면마찰력의 경우, 근입된 지층에서의 토압, 흙의 전단강도, 유효응력 등의 영향으로 인해 근입 깊이가 깊어질수록 주면마찰력이 증가하지 않음을 보여준다. 동재하시험을 통해 얻은 지지력 결과와 일본 건설성 고시 기준을 통해 산정된 지지력을 비교하였을 때, 전체 지지력은 동재하시험과 유사한 값을 보이나, 말뚝의 근입 깊이에 대한 주면마찰력에 대한 개선이 필요함을 보여주고 있다.

Park(2004)는 시멘트페이스트의 양생기간이 길고 물-시멘트비가 낮을수록 주면마찰력에 대한 영향이 있으며, 지반의 N 값이 증가할수록 주면마찰력이 증가하는 경향을 확인하였다. 또한, Restrike 시험을 통해 주면마찰력은 매입말뚝의 설계 한계값 대비 80% 크게 확보하고 있음을 보여준다.

2.2 초고강도 매입 PHC말뚝의 지지력 평가

국내에서는 2011년부터 건축사업을 위주로 초고강도 PHC 말뚝의 적용이 활발히 이루어지고 있다. 그러나 미국, 캐나다 등의 선진국과 베트남, 필리핀, 미얀마 등 개발도상국의 대부분 국가에서 주로 현장타설말뚝이 사용되어 초고강도 PHC 말뚝에 대한 연구는 진행되고 있지 않은 실정이다. 일본의 경우 초고강도 PHC 말뚝을 구성하는 재료의 경제성이 미흡하며 국내의 경우에도 110MPa의 초고강도를 확보하기 위한 재료적 연구가 활발히 진행 중에 있다.

Kim et al.(2017)은 최근 직경 600mm 초고강도 PHC 말뚝의 설계지지력이 최대 3,000kN까지 적용되고 있으며, 동재하시험을 통한 지지력 분석 결과, 시공시 EOID에서 선단지지력이 전체 설계지지력의 95% 이상 발현되도록 시공되고 있는 추세임을 보여주고 있다. 기존의 설계식을 이용하여 선단지지력 산정시 적용하는 N 값에 따라 약 1,400∼1,700kN의 지지력을 갖으나, 실제 시공결과 비교하였을 때, 설계와 시공의 현실적인 차이가 매우 큰 것을 나타내고 있다.

Hwang(2019)은 초고강도 PHC 말뚝을 항타공법으로 시공할 경우, 일반 PHC 말뚝에 비해 주면마찰력이 크지 않고 Set-up 효과가 미미하여 지지력이 크게 향상되지 않음을 보여주고 있다. 그러나 이를 매입공법으로 시공할 경우, 높아진 항타응력으로 인해 보다 견고한 지반에 시공할 수 있다고 하였다. 또한, 초고강도 PHC 말뚝이 연암까지 근입된 경우 일반 PHC 말뚝에 비해 높은 선단지지력을 갖으며, 주면의 시멘트 페이스트의 밀실한 주입으로 주면마찰력이 향상되어 일반 PHC 말뚝에 비해 설계지지력이 향상됨을 보여 주었다.

3. 배경이론

3.1 초고강도 PHC 말뚝 개요 및 설계현황

최근 국내에서는 많은 실험결과를 토대로 PHC 말뚝 제작에 있어 초고강도 콘크리트 배합기술을 적용하여 압축강도 110MPa의 초고강도 PHC 말뚝을 개발하였다. 개발된 초고강도 PHC 말뚝의 생산 효율은 기존 제품과 동일하고, 생산원가의 증가도 아주 미미하여 경제적이다. 이에 현재까지 많은 현장에서 기존 PHC 말뚝 대신 초고강도 PHC 말뚝을 적용하여 원가 및 시공기간을 20∼30% 절감시켰다. 또한, 기존 PHC 말뚝의 구조내력을 약 40% 증가시켜 말뚝의 지지력을 30% 이상 확보한다는 점에서 지반지지력을 최대한 활용할 수 있게 되었다(Min et al., 2013).

초고강도 PHC 말뚝에 사용되는 콘크리트 설계기준강도(110MPa)는 일반 PHC 말뚝에 사용되는 콘크리트 설계기준강도(80MPa)보다 크기 때문에 허용압축응력이 커서 말뚝본체의 허용축방향내력 또한 매우 크다(Table 1). 초고강도 PHC 말뚝은 허용항타응력은 66MPa으로 일반 고강도 PHC 말뚝의 허용항타응력인 48MPa 보다 커서 최종 항타에 대한 관리가 철저히 수행될 경우 말뚝의 지지력 증가 효과가 크다. 설계기준강도가 커서 항타내력도 크기 때문에 지반에 말뚝을 항타공법으로 시공할 경우, 두부파손 및 중파 가능성이 낮아 건전성이 높은 말뚝 기초가 된다. 특히, 매입공법으로 시공할 경우 건전성의 저하 우려는 거의 없다. 따라서, 높은 설계지지력의 적용으로 말뚝의 본 수를 감소시킬 수 있어 공사비 절감과 공기 단축이 가능하다.

초고강도 PHC 말뚝의 경우, 물-시멘트 비(W/C)가 25∼35% 이하로서 콘크리트의 조직이 매우 치밀하여, 투수계수가 매우 작아 불투성에 가까워 염해 또는 황산염의 내구성에 대한 저항성이 크기 때문에 해안 매립지에도 별도의 부식대책 없이 사용할 수 있다. 또한, 초고강도 PHC 말뚝은 높은 지반지지력 및 재료성능 확보가 가능하며, 직경 500∼1,200mm의 다양한 종류의 말뚝에 적용할 수 있는 것으로 알려져 있다.

Table 1. Stiffnesses and strengths of 110 MPa super strength PHC piles

국내 현장에서 적용 중인 고강도/초고강도 PHC 말뚝의 설계현황을 Table 2와 같이 정리하였다. 동일 직경 조건일 때 다소의 차이는 있으나 대체로 직경 500mm의 경우, 1,600∼1,900kN, 직경 600mm의 경우 2,100kN으로 대체로 유사한 설계지지력을 적용하고 있음을 알 수 있다.

Table 2. Design examples of PHC piles in Korea

3.2 동재하시험

동재하시험은 현장에서 전자측정장비를 통해 말뚝의 거동을 측정하고, 이 결과로부터 말뚝의 지지력을 산정하기 위해 1964년 미국의 Case Western Reserve 대학에서 시작되었다. 동재하시험의 주된 사용 목적은 (1) 말뚝의 정적지지력을 결정하고, (2) 말뚝 항타시 말뚝과 지반간의 거동을 측정하며, (3) 항타장비의 성능을 검증하기 위해 실시되며, 이 외에도 시험의 목적에 따라 여러 가지 용도로 사용할 수 있다.

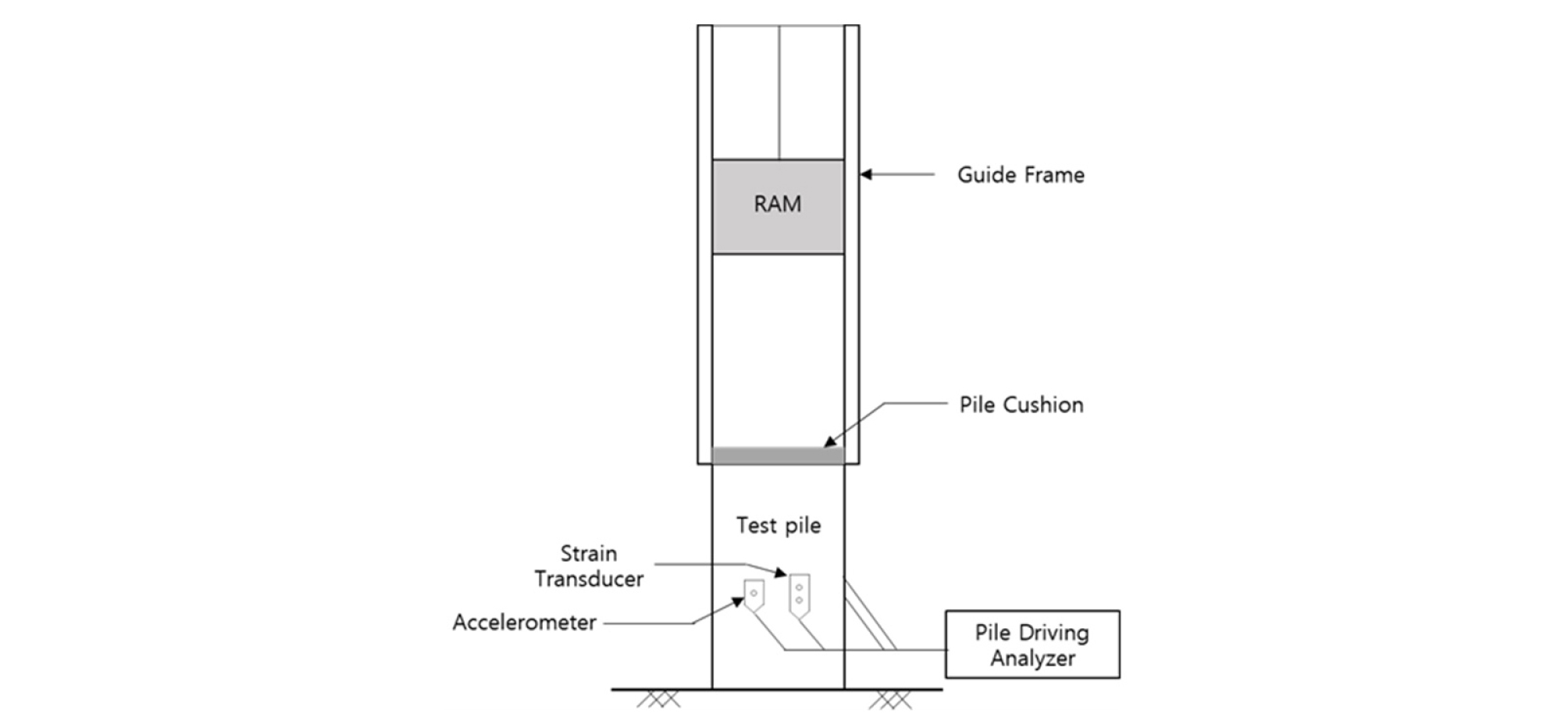

동재하시험의 시험장치로는 먼저 진동해머를 제외한 디젤해머, 유압해머, 스팀해머, 드롭해머 등의 해머가 있으며, 보통 최대 시험하중의 1.0∼1.5%의 중량을 갖는다. 그리고 타격으로 인해 말뚝 두부에 발생하는 변형률을 측정하고, 항타분석기를 통해 말뚝의 단면적 및 탄성계수와의 관계로부터 힘을 산출하기 위해 변형률계가 사용된다. 또한 속도와 변위를 산출하기 위해 가속도계가 사용되며, 이들의 결과값을 힘과 속도의 파형으로 나타내어 타격응력, 타격에너지, 말뚝 두부 및 선단의 변위, 건전도 등의 결과를 나타내기 위해 항타분석기(Pile Driving Analyzer; PDA)가 사용된다(Fig. 1).

동재하시험은 일정한 질량을 갖는 해머가 말뚝 두부를 타격할 경우 말뚝 상부에 압축변형과 압축력이 발생한다. 말뚝 상부에서 발생하는 압축력은 말뚝을 따라 아래로 전달되면서 말뚝의 재료는 변위를 일으키며, 특정 위치에서의 변위에 대한 입자속도를 구할 수 있다. 일정한 시간 동안의 힘과 입자속도는 말뚝머리에 부착된 변형률계와 가속도계를 통해 측정되며, 얻어진 힘과 가속도의 파형기록은 말뚝에 대한 흙의 저항력의 위치와 크기를 결정하는데 사용된다. 이 결과로 해당 말뚝에 대해 말뚝 두부 및 선단에서의 압축항타응력, 전달된 항타에너지, 말뚝에 가해진 최대 항타력, 최대 정적지지력 등이 계산된다.

동재하시험을 통해 말뚝의 지지력을 산정하는 기본적인 방법으로는 항타분석기를 통해 얻은 측정자료를 CAPWAP 방법을 통해 분석하고, 분석된 지지력을 선단저항과 주면마찰저항으로 분리하여 평가한 후 극한지지력으로 판정한다. 정해진 말뚝의 극한지지력을 바탕으로 말뚝의 허용지지력 산정은 Davisson 방법(Davisson, 1972; 1975)을 통해 결정한다. CAPWAP 분석은 동재하시험을 통해 측정된 결과를 입력값으로 하여 말뚝 및 흙의 모델링을 통해 항타시 말뚝의 거동을 분석하고 말뚝에 작용하는 힘과 변위를 정량화하여 시행착오법을 통해 측정된 결과와의 일치화를 통해 말뚝의 경계조건을 결정하는 방법이다. 이 방식은 여러 반복 작업결과 산출된 경계조건을 바탕으로 정재하시험을 모사하여 깊이별 주면마찰력의 분포와 선단지지력을 나타내준다.

4. 현장 재하시험 개요

4.1 현장 개요 및 재하시험 현황

본 연구에서의 분석대상 현장은 총 4곳의 공동주택 건설현장으로써 직경 500mm 및 600mm의 초고강도 PHC 말뚝을 이용한 매입공법이 적용된 현장이다. 설계계산서 및 시공관리계획서를 기반으로 하여 말뚝에 대해 125회의 동재하시험이 수행되었다. 현장별로 적용된 말뚝직경별 설계하중은 직경에 따라 1,600kN(직경 500mm)과 2,300kN(직경 600mm)이며, 시공방법은 ‘케이싱 + 오거천공 + 시멘트페이스트 주입 + 경타’ 공법, 즉 SDA(Separated Doughnut Auger) 공법이 적용되었다(Table 3).

Table 3. Status of Pile specification and test method used for analysis

4.2 시공 방법

Separated Doughnut Auger(SDA) 공법은 Dual Respective Auger(DRA) 공법 또는 이중오거공법이라고 불려진다. SDA 공법은 Soil-cement Injected Precast(SIP) 공법에서 굴착 공벽의 붕괴, 선단 지층의 확인이 어려운 단점을 개선한 공법이다. SDA 공법은 내부 스크류오거와 외부케이싱 스크류가 독립적으로 상호 역회전하여 굴진함으로써 서로 반동 토크를 이용하여 평형상태로 굴착할 수 있다. 일반적으로 외부케이싱은 말뚝직경보다 50~100mm 정도 크다. 굴착된 토사는 오거와 압축공기로 배출되는데, 이때 토사나 암편을 관찰하여 지층의 확인 및 결정이 가능하다.

SDA 공법은 본래 선단 지층까지 압입을 통해 근입시킴으로써 최종 경타로 인한 민원을 줄일 수 있는 방법이다. 그러나 실제 현장에서는 시공성을 향상시키기 위해 내부 오거로 케이싱 하부 지반을 선행 굴착하여 설치된 말뚝 선단 지층이 교란되는 경우가 종종 발생하고, 경타를 하지 않을 경우 시공 중 리바운드량, 최종관입량의 품질을 알 수 없기 때문에 일반적으로 최종 경타로 마무리한다.

4.3 지반 조건

주어진 직경별 초고강도 PHC 말뚝을 매입공법으로 시공하는 경우 설계방법은 말뚝 선단을 표준관입시험의 N 값 50/7 정도의 풍화암층에 안착시키는 방법이 기본적으로 적용되고 있다. 이에 따라 모든 현장의 말뚝 선단은 동일한 지층(N = 50/7)에 시공되어 있다고 전제하였다. 그러나 시공심도와 지반조사결과인 토질주상도를 상호 비교한 결과 차이가 비교적 많은 부분에서 발생하였다. 이들 차이는 분석의 대상이 되는 시험말뚝들의 시공위치와 시추공 위치가 정확하게 일치하는 것이 아니라 인접한 정도에 그친다. 따라서 기본적으로 말뚝 선단은 표준관입시험 N 값이 50/7과 동등하거나 상대적으로 견고한 지층에 시공된 것으로 가정하고 분석하였다. Table 4에는 대표적으로 Site 2의 설계/시공 심도를 비교 도식화한 것이며, 타 현장의 경우도 이와 유사한 시공심도 현황을 보인다.

Table 4. Representative ground condition of site 2

5. 동재하시험 결과 분석

5.1 항타응력 평가

동재하시험을 통해 PHC 말뚝의 지지력을 평가할 때, 허용항타응력은 일반적으로 구조물기초설계기준(MOLIT, 2009)에 따라 PHC 말뚝 압축강도의 60%를 적용하여 그 이하로 항타응력을 관리한다. 즉, 일반 PHC 말뚝의 경우 48MPa, 초고강도 PHC 말뚝의 경우 66MPa의 허용압축응력 이하로 항타에너지를 가해 지지력을 평가한다.

동재하시험 분석 결과 총 125개의 측정결과 중 83.2%의 측정결과가 일반 PHC 말뚝의 허용압축응력 이내로 관리되었다. 그리고 16.8%의 측정결과 일반 PHC 말뚝 허용압축응력 상한을 초과하고 초고강도 PHC 말뚝의 허용압축응력의 상한 이내로 관리되었다. 동재하시험에 적용된 해머의 중량은 현장에 따라 50∼75kN, 낙하고는 1.5∼6m의 범위로 재하시험을 수행하였다.

본 분석을 통해 매입공법으로 초고강도 PHC 말뚝을 시공하였고, 선단을 N 값 50/7 이상의 견고한 지층에 선단을 근입시켰음에도 불구하고 일반 PHC 말뚝의 항타응력 관리기준을 일반적으로 적용하여 동재하시험을 통해 지지력을 평가하고 있음을 알 수 있었다.

5.2 선단 N값에 따른 EOID 선단지지력

매입공법을 통해 PHC 말뚝을 시공한 후 동재하시험 EOID를 측정할 때, 일반적으로 주면고정액인 시멘트페이스트를 주입하자마자 소요 항타에너지로 말뚝 두부를 타격하여 측정하게 된다. 즉 매입말뚝을 위한 케이싱을 인발하면서 주입한 시멘트페이스트의 경화가 되지 않았기 때문에 EOID의 결과는 PHC 말뚝이 근입된 선단의 지층의 영향을 받게 된다.

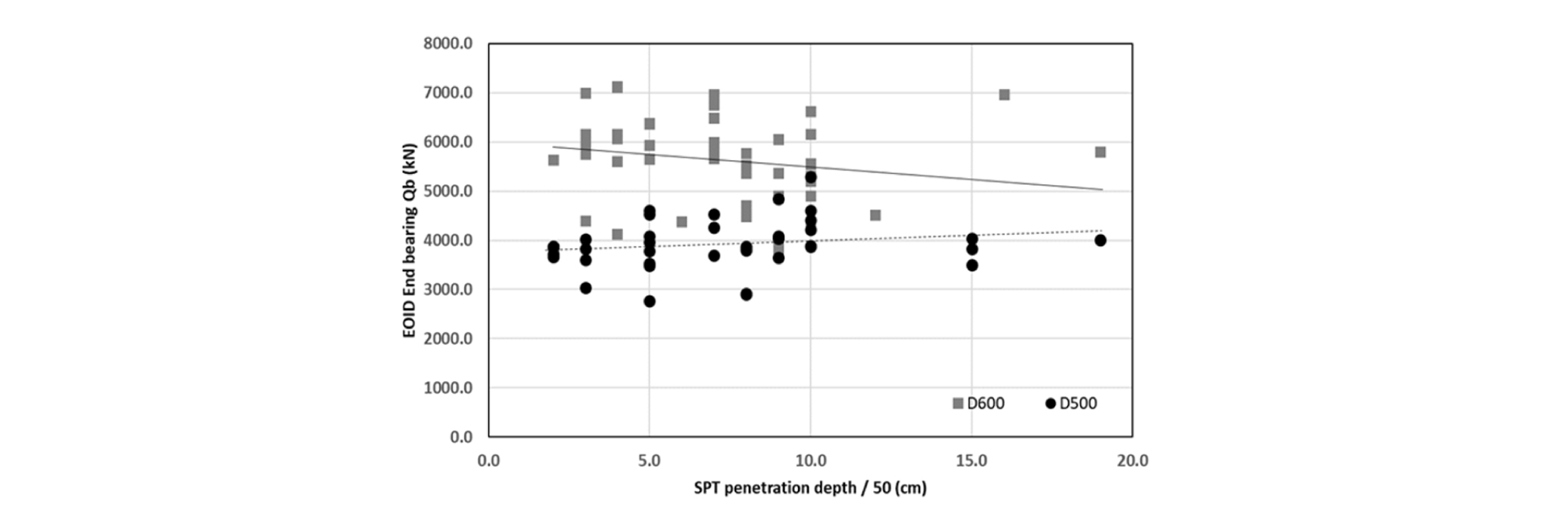

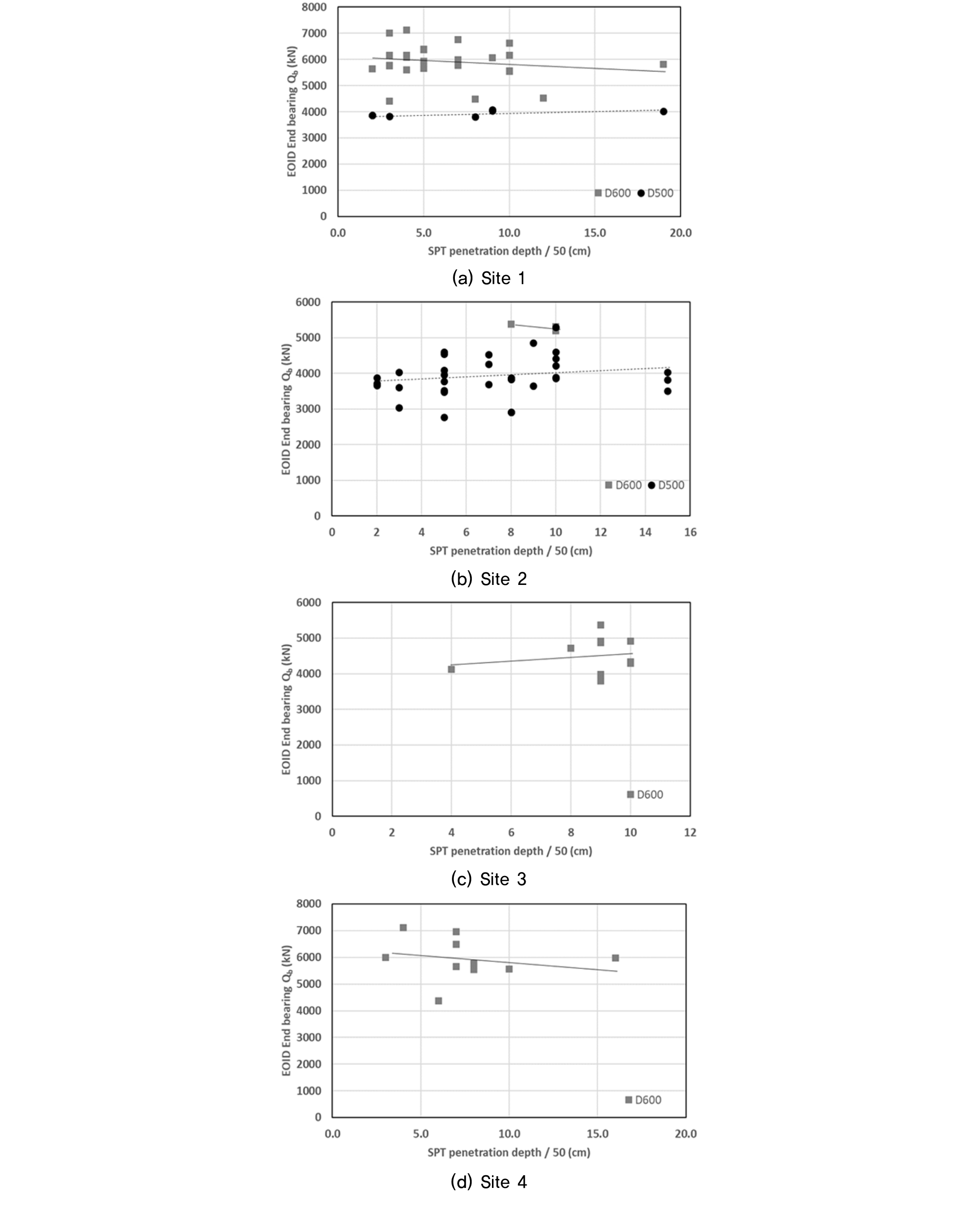

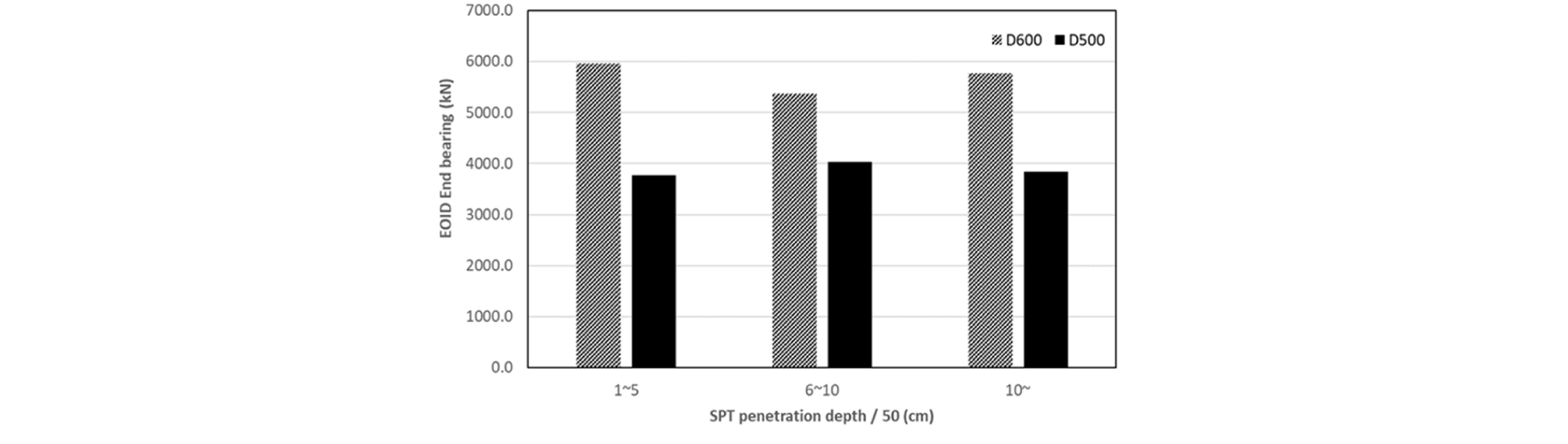

분석 대상 현장에서는 매입공법을 통해 초고강도 PHC 말뚝의 선단을 모두 N 값 50 이상의 견고한 지층에 근입하였으며, 표준관입시험시 50회 타격했을 때 최종 관입량의 정도에 따라 EOID 선단지지력(Qb)을 말뚝 직경별로 분석하였다. 직경 600mm의 PHC 말뚝의 EOID는 50회 타격시 관입량이 클수록 EOID 선단지지력은 감소하는 경향을 보이나, 반대로 직경 500mm PHC 말뚝의 경우 견고한 지층일수록 선단지지력이 감소하는 경향을 나타내었다(Fig. 2).

분석 대상 현장의 EOID 측정 결과는 각 현장과 말뚝의 위치별로 차이가 있을 수 있기 때문에 그 오차를 최소화하기 위해 현장별로 N 값에 따른 EOID의 선단지지력 측정 결과를 분석해보았다. 직경 500mm의 경우 Site 1과 2에서 지반이 견고할수록 선단지지력이 작아지는 경향을 보였다. 그러나 직경 600mm의 경우 Site 3을 제외하고 선단의 지층이 견고할수록 선단지지력이 높은 경향을 보였다. 이 결과로부터 N 값 50/7 이상의 견고한 지층에 말뚝이 근입된 경우, 견고한 정도와 선단지지력에 명확한 상관성이 없는 것으로 보인다(Fig. 3).

한편, 표준관입시험시 50회 타격에 따른 최종 관입량의 범위를 크게 1∼6 cm, 6∼10 cm, 10 cm 이상으로 3가지로 나누어 EOID 선단지지력을 분석한 결과, 지반의 견고한 정도에 따라 선단지지력의 경향을 확인할 수는 없었다. 이는 선단의 지층의 특성에 관계없이 소요 설계지지력에 맞는 항타에너지로 동재하시험을 수행하기 때문에 경향을 나타내지 않는 것으로 보인다(Fig. 4). 그러나 표준관입시험 50회 타격시 관입량이 10cm 이상이 되는 상대적으로 견고하지 못한 지층에서의 선단지지력이 6∼10cm의 경우보다 크게 나올 수 있다는 점을 보아 단단한 지층에서 동재하시험시 항타에너지를 상향 조정하면 보다 상향된 EOID의 선단지지력을 확보할 수 있을 것이다.

5.3 항타에너지에 따른 지지력 특성

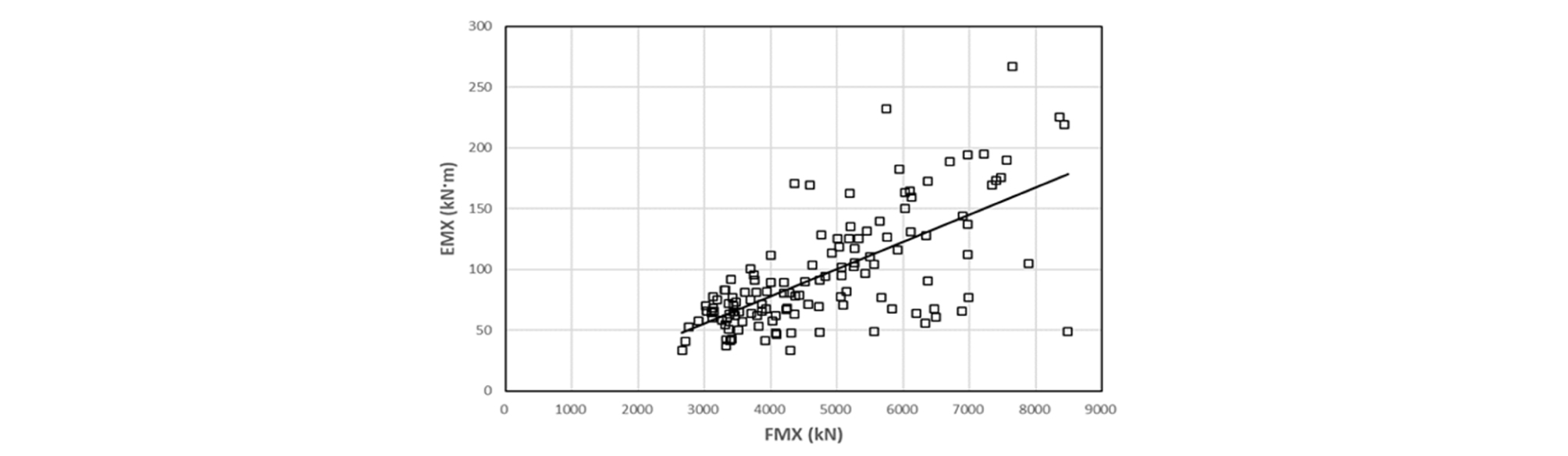

동재하시험시 말뚝 두부에 일정 중량의 해머와 낙하고를 갖고 말뚝 두부에 하중을 가하여 말뚝의 지지력을 간접적으로 산정하게 된다. 이 때 말뚝 두부에 가해지는 최대 항타력(FMX)과 말뚝 선단에 전해지는 항타에너지(EMX)의 관계는 말뚝에 가해지는 항타력이 클수록 선단에 전달되는 항타에너지도 증가하는 경향을 보인다(Fig. 5).

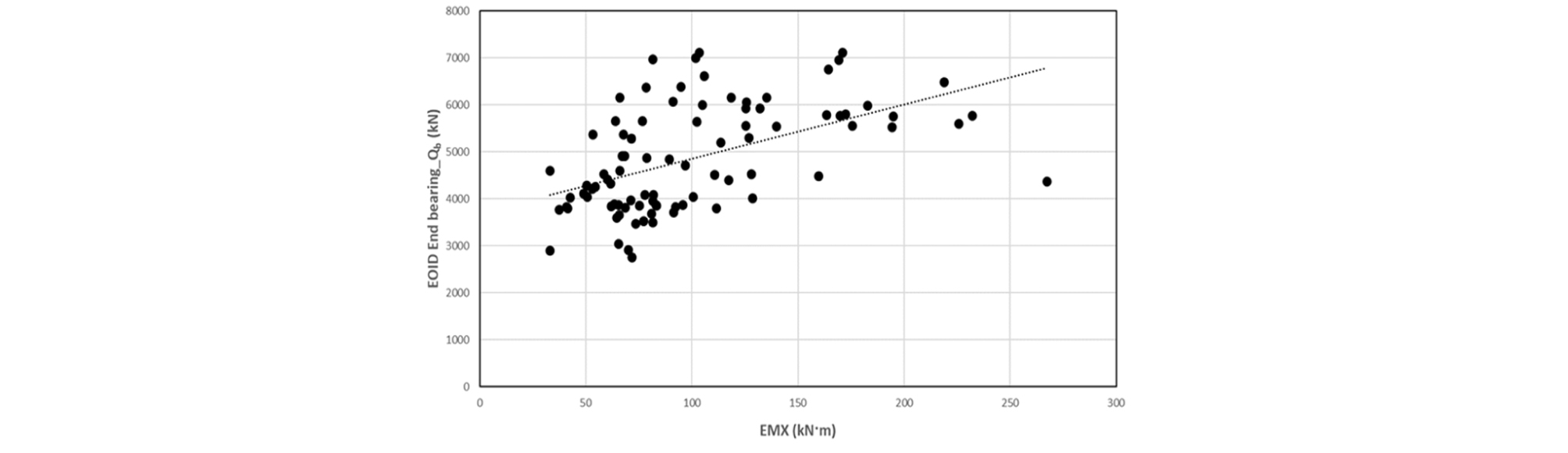

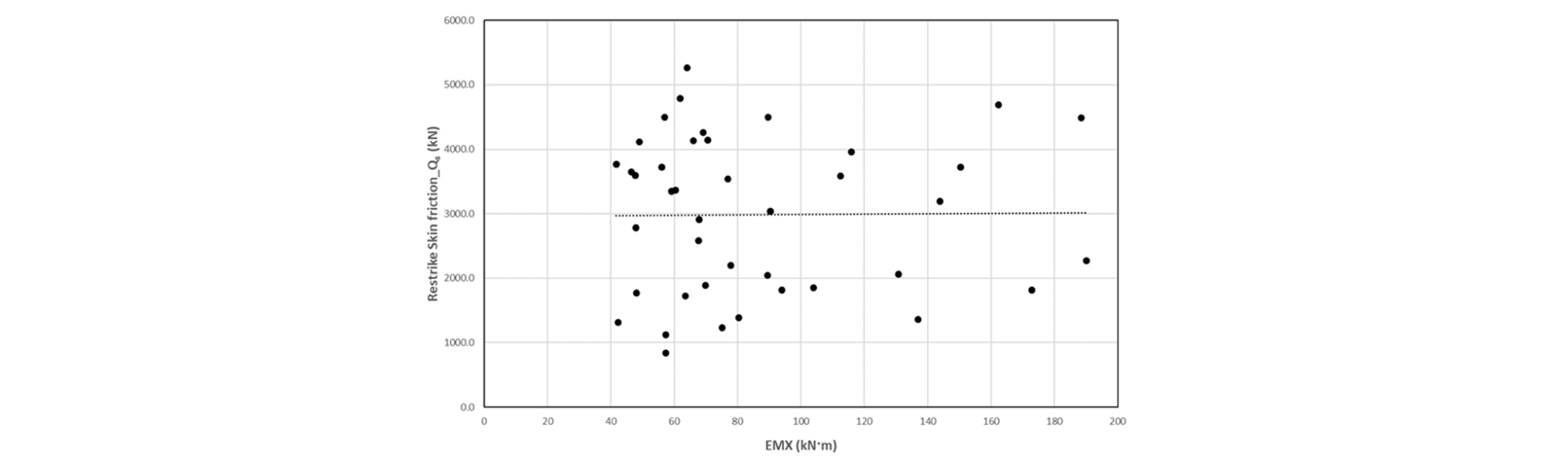

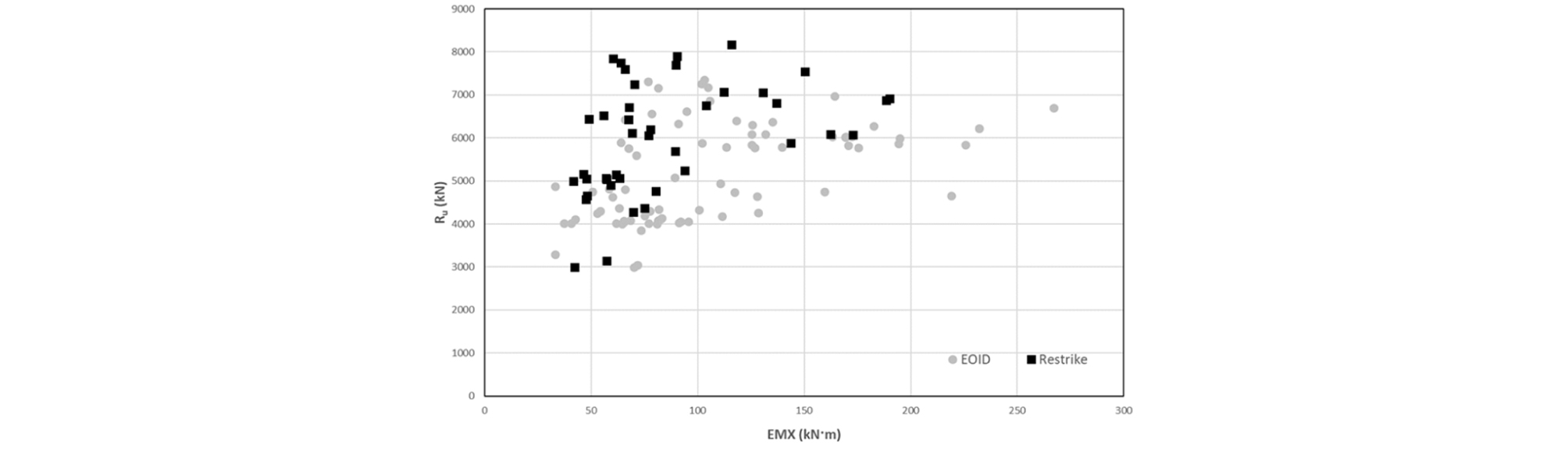

항타에너지에 따른 EOID의 선단지지력(Qb)과 Restrike의 주면마찰력(Qs)의 상관성을 분석한 결과, 항타에너지가 증가할수록 EOID의 선단지지력도 증가하는 경향이 나타났다(Fig. 6). 그러나 Restrike의 주면마찰력은 항타에너지에 따른 영향의 정도가 거의 없는 것을 알 수 있다(Fig. 7). 이는 EOID의 선단지지력의 경우 주면마찰력의 영향을 거의 받지 않고 대부분의 항타에너지가 선단에 작용하기 때문에 항타에너지의 증가에 따라 선단지지력도 증가하는 것으로 보이며, Restrike시 주면마찰력은 시멘트페이스트와 지반의 상호작용 또는 시멘트페이스트와 PHC 말뚝간의 상호작용, 주입 및 품질관리 등의 이유로 항타에너지에 따른 주면마찰력의 경향이 보이지 않는 것으로 판단된다.

한편, 항타에너지와 EOID 및 Restrike를 통한 극한지지력(Ru)에 대한 관계를 분석한 결과, 항타에너지가 증가할수록 극한지지력은 모두 증가하는 경향을 보였다(Fig. 8). EOID와 Restrike의 항타에너지에 따른 극한지지력 증가율은 서로 유사하며, 이를 통해 항타에너지의 증가는 말뚝의 선단지지력을 증가시켜 전체적인 말뚝의 지지력에 영향을 주는 것으로 보인다.

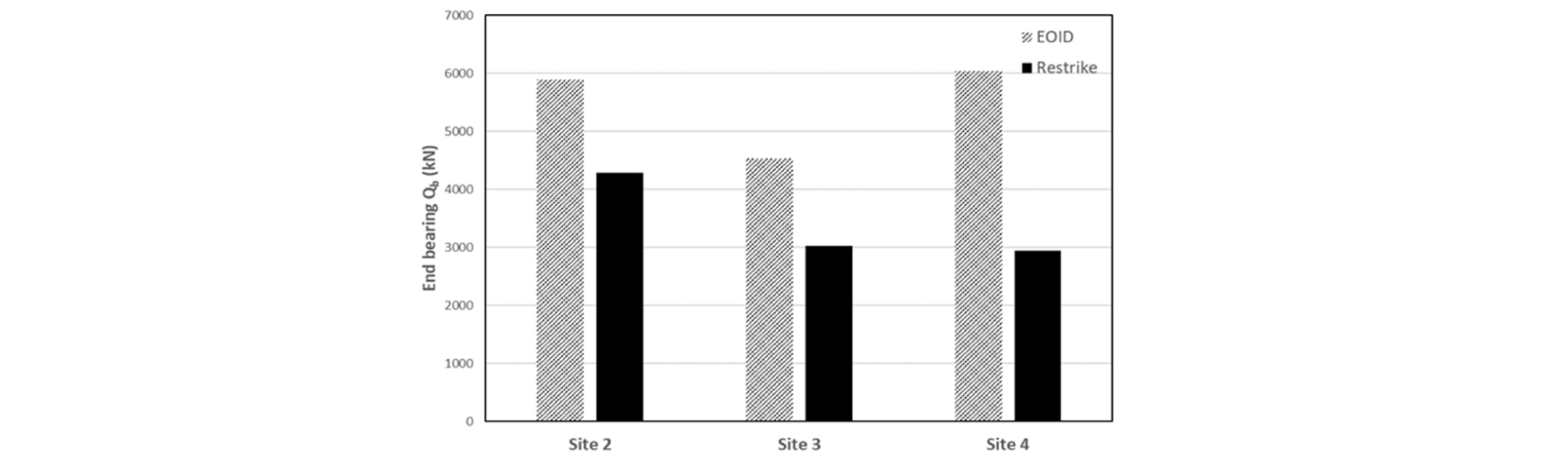

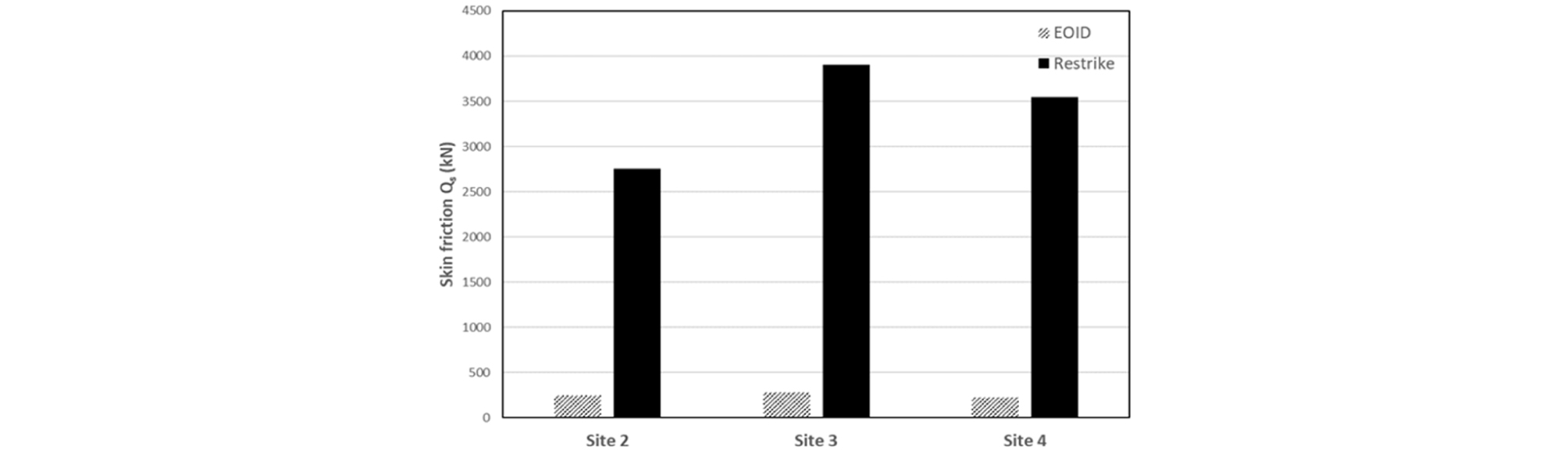

5.4 동재하시험 EOID 및 Restrike 특성

각 현장에서 수행한 동재하시험 결과에 대해 직경 600 mm의 초고강도 PHC 말뚝을 대상으로 하여 EOID와 Restrike의 선단지지력과 주면마찰력의 상관관계를 분석하였다(Figs. 9 and 10). 선단지지력에 대해 Restrike에서 측정된 선단지지력은 EOID에서 측정된 선단지지력 대비 평균 37.3%가 감소하는 경향을 보였으며, Site 4에서는 최대 51.4%의 선단지지력이 감소하였다. 반면 EOID와 Restrike의 주면마찰력의 결과를 비교하였을 때, Restrike의 주면마찰력은 EOID의 주면마찰력 대비 평균 12.6배가 높게 발현되었으며, Site 4의 경우 최대 14.7배까지 발현이 되었다.

이는 EOID에서 주면마찰력의 영향을 거의 받지 않아 측정되는 지지력의 대부분은 선단지지력을 나타내는 것을 의미하며, Restrike에서는 주면의 시멘트페이스트의 작용으로 인해 주면마찰력이 지배적으로 작용하며 선단지지력의 영향은 감소하는 것을 의미한다.

일반적으로 실무에서 말뚝의 설계지지력을 확인하거나 시험말뚝의 시공을 통해 설계지지력을 선정할 때 동재하시험 Restrike의 결과를 최종적으로 확인하고 있다. 그러나 Restrike의 경우 본 분석에서처럼 선단지지력이 감소하여 지지력을 과소평가하고 있어, EOID와 Restrike의 결과를 더한 후 안전율로 나누어 지지력을 산정하는 방식을 제안하고 있는 연구도 다수 진행되었다. 그러나 Restrike의 결과에서 선단지지력이 거의 영향이 없는 것이 아니기 때문에, 합리적으로 허용지지력을 결정하기 위해서는 보다 많은 시험 결과를 분석하여 적절한 보정계수를 산출하거나 안전율을 조정하는 등의 방법으로 기준에 대한 개선이 필요할 것으로 보인다.

5.5 단위면적당 지지력 특성

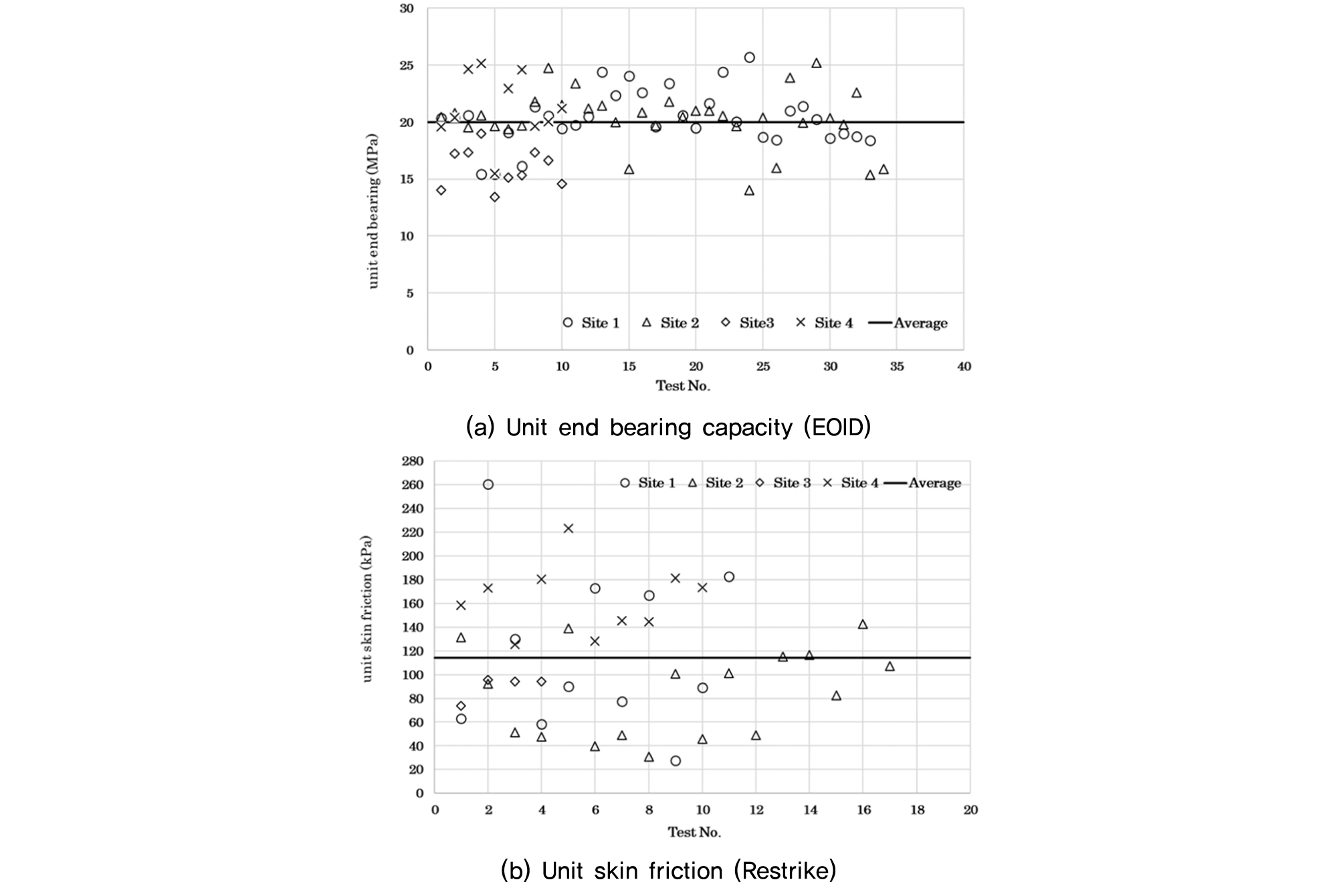

말뚝의 지지력을 단위면적당으로 표현하면 말뚝의 직경이 다른 경우에도 지반지지력을 평가하는 척도로 사용할 수 있다. 앞서 언급하였듯이 동재하시험 중 EOID의 경우 주면마찰력보다 선단지지력이 주로 측정되고, Restrike의 경우 선단지지력보다 주면마찰력을 주로 측정할 수 있다. 이에 EOID에서는 단위면적당 선단지지력(Qb)를 해석할 수 있으며, Restrike를 수행하여 매입말뚝 주면의 시멘트페이스트 양생효과에 의한 단위면적당 주면마찰력(Qs)를 평가할 수 있다.

분석 대상 현장의 EOID의 선단지지력 측정결과를 분석한 결과 단위면적당 선단지지력은 평균 20.0MPa이 산출되었다. 일반적으로 건축사업에 설계식을 통해 적용되고 있는 선단지지력의 최대값이 15MPa임을 고려했을 때, EOID 시험에 의한 단위면적당 선단지지력은 약 33.7% 높아 기존 설계식에서 선단지지력이 다소 과소평가하고 있음을 알 수 있다. 따라서 추후 매입공법으로 시공된 초고강도 PHC 말뚝의 보다 많은 재하시험 결과 분석을 통해 선단지지력에 평가에 대해 개선할 필요가 있어 보인다(Fig. 11(a)).

한편, 단위면적당 주면마찰력의 평균은 114.4kPa로 산출되었다. 그러나 Site 1과 Site 4에서는 대부분 평균값을 상회는 것을 볼 수 있으나, Site 2와 Site 3에서는 주면마찰력의 정도가 크게 저하되어 분산정도가 큰 것을 볼 수 있다. 이는 시공된 말뚝의 길이가 주면마찰력에 미치는 영향보다는 주면고정액의 효과로 인한 주면마찰력의 확보가 보다 영향을 크게 미치는 것을 알 수 있다(Fig. 11(b)). 따라서 충분한 주면마찰력을 확보하기 위해서는 현장별로 시멘트페이스트의 양생, 배합, 주입 등의 시공 및 품질에 대한 관리가 중요함을 보여준다.

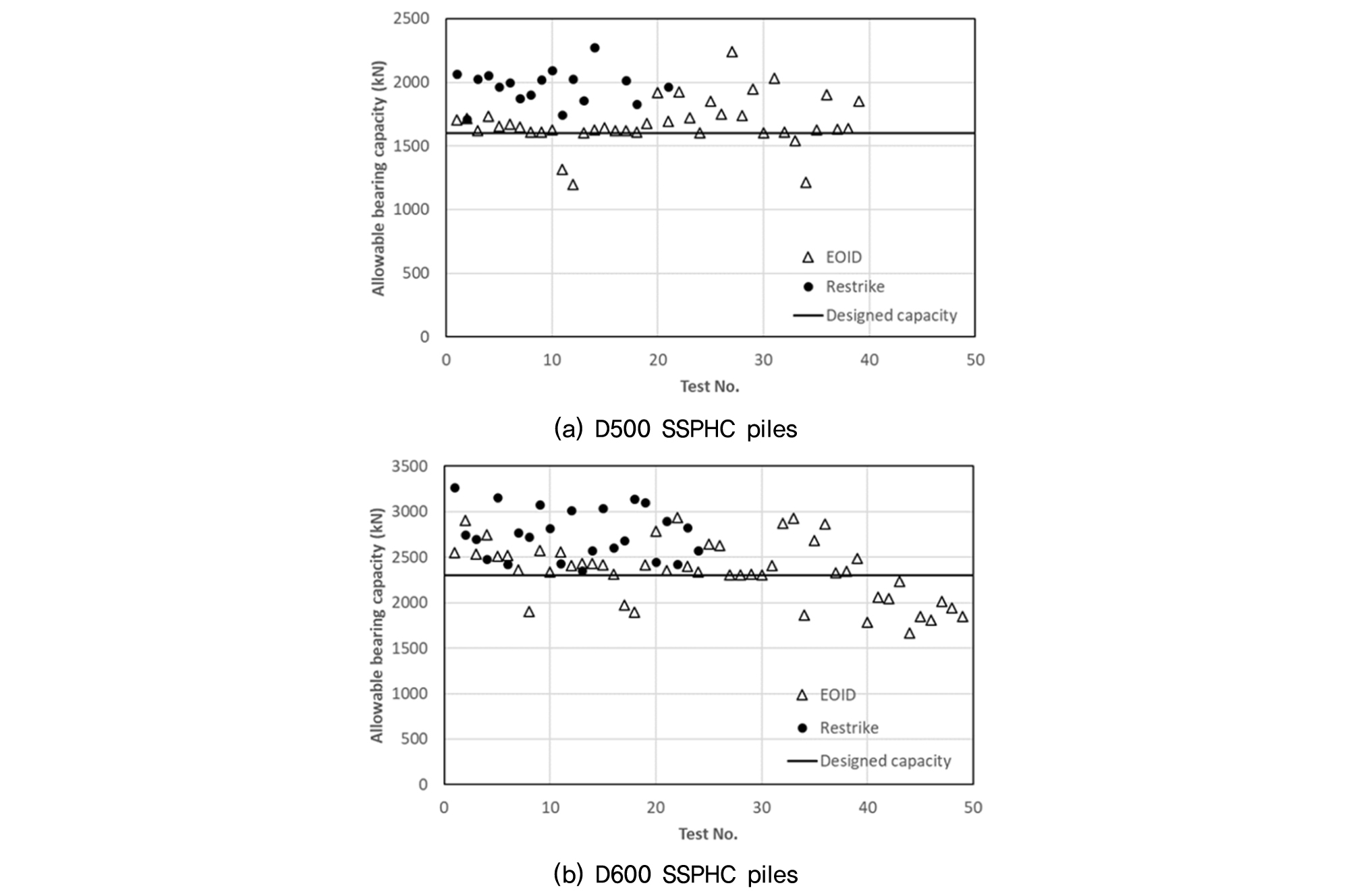

5.6 허용지지력 특성

분석대상 현장들의 동재하시험을 통한 직경별 설계지지력 대비 허용지지력의 비교는 Restrike의 허용지지력을 기준으로 하여 분석하였다(Fig. 12). 기존 초고강도 PHC 말뚝의 설계지지력은 직경에 따라 500mm의 경우 1,600 kN, 600mm는 2,300kN이며, 분석 결과 모두 설계지지력 이상을 충족하였다.

초고강도 PHC 말뚝의 직경별로 허용지지력의 결과를 살펴보면 직경 500mm의 경우, EOID의 약 89.7%에서 설계지지력인 1,600kN을 상회하고 있으며, EOID의 평균은 1,680kN으로 설계지지력의 105%를 나타내고 있다(Fig. 12(a)). 또한 Restrike의 허용지지력 평균은 약 1,966kN으로 기존 설계지지력의 122%를 확보하였음을 알 수 있다.

직경 600mm의 경우, EOID의 약 55.6%에서 설계지지력 2,300kN을 상회하고 있고 EOID의 평균은 2,349kN으로 설계지지력 대비 102%를 확보하고 있다. Restrike의 평균은 2,761kN으로 설계지지력의 약 120%를 확보할 수 있는 것으로 나타났다(Fig. 12(b)).

초고강도 PHC 말뚝의 동재하시험을 통한 허용지지력 분석 결과를 통해 대부분 EOID에서 목표 설계지지력을 확보하고 있으며, Restrike의 결과로 보아 설계지지력을 향상할 수 있는 가능성이 있는 것으로 보인다.

6. 결 론

초고강도 PHC 말뚝을 사용하여 매입공법으로 선단을 암반에 근입시킨 4곳의 현장으로부터 125개의 동재하시험 자료를 수집 및 분석하였다. 이를 통해 초고강도 PHC 말뚝의 지지력에 영향을 주는 요소에 대해 분석하였으며, 이에 대한 결론은 다음과 같다.

(1) 말뚝의 선단이 N 값 50/7 이상의 견고한 지층에 근입되었을 경우, 견고한 정도에 따른 선단지지력의 경향을 나타나지 않았다. 이는 실무에서 설계지지력 검증을 위한 동재하시험 수행시 소요 지지력만큼을 확인하기 위해 일정 수준의 항타에너지로 타격하기 때문으로 보인다. 따라서 향후 말뚝의 선단이 근입되는 지층의 견고한 정도에 따른 선단지지력의 경향을 분석하기 위해서는 보다 높은 항타에너지로 타격할 필요가 있다.

(2) 말뚝 두부에 가해지는 항타력 (FMX)이 클수록 전달되는 항타에너지 (EMX)도 증가하며, 전달되는 항타에너지가 증가할수록 EOID 및 Restrike를 통한 말뚝의 지지력도 증가하는 경향을 나타내었다. 이는 초고강도 PHC 말뚝의 향상된 허용항타응력을 활용할 경우 보다 높은 선단지지력을 확보할 수 있음을 의미한다. 그러나 선단지지력의 경우 항타에너지에 따른 증가의 경향이 있으나, Restrike를 통한 주면마찰력의 경우 항타에너지에 따른 경향이 나타나지 않았다.

(3) EOID와 Restrike의 선단지지력 및 주면마찰력을 분석한 결과, Restrike의 선단지지력은 EOID에 비해 평균 37.3% 감소하는 경향을 보이며, Restrike의 주면마찰력은 EOID에 비해 평균 12.6배가 측정되었다. 이를 통해 EOID의 결과는 대부분 선단지지력에 의한 지지력이 산출되며, Restrike의 결과는 주면마찰력이 지배적으로 작용하는 것을 확인할 수 있었다. 따라서 일반적으로 Restrike를 통해 허용지지력을 확인하는 방식에 대한 개선이 필요하다.

(4) 동재하시험을 통해 단위면적당 선단지지력을 분석한 결과 선단지지력의 평균은 20MPa이 산출되었다. 이는 설계식을 통한 단위면적당 최대 극한선단지지력이 15MPa임을 고려할 때, 기존 설계식의 선단지지력은 다소 과소평가 되고 있으며, 보다 많은 시험결과 분석을 통해 평가방식에 대한 개선이 필요할 것으로 보인다.

(5) 분석 대상 현장의 설계지지력과 동재하시험을 통한 허용지지력을 비교 분석한 결과, 직경 500mm의 경우 EOID의 89.7%의 설계지지력을 확보하였으며, 최종 Restrike 결과 설계지지력의 122%를 확보하였다. 직경 600mm의 경우 EOID의 55.6%가 EOID에서 설계지지력을 확보하고 있으며, Restrike 결과 설계지지력의 120%를 확보하였다. 이를 통해 실무에서 EOID를 통해 설계지지력의 대부분은 확보하고 있으며, 주면마찰력의 발현을 고려했을 때 설계지지력의 상향이 가능할 것으로 보인다.