1. 서론

2. 재료 및 방법

2.1 GFRP 특성

2.2 실험재료 및 복합소재 제작

2.3 실험방법

2.4 겔코트 사용 수명 예측

3. 실험결과

3.1 고온 수침 열화 실험

3.2 Micro CT 분석

3.3 화학적 결합 분석

3.4 경도 변화

3.5 신뢰성 분석

4. 결론

1. 서론

최근 토목・건축, 해양산업분야에 GFRP(Glass Fiber Reinforced Plastics, 유리섬유 강화 플라스틱) 복합소재 적용이 급증하고 있으며, 특히 지중 매설 상하수도 파이프의 사용 수명 연장을 위해 복합소재 최외각층에 겔코트를 널리 적용하고 있다. 지중 매설 파이프는 콘크리트 재료의 취성, 중성화, 보강철근 부식 등으로 지속적인 유지관리가 필요하여 최근 GFRP 복합소재로 대체되고 있다(Lee and Park, 2015). GFRP 복합소재는 불포화폴리에스테르나 비닐에스테르 등 열경화성 수지를 유리보강섬유에 함침 경화하여 제작하는 것으로, 도로포장에 적용하는 경우 피로균열이나 반사균열 억제에 효과가 크고 도로 기층부 소성변형을 감소시키는 장점이 있으며, 비보강 아스팔트 포장 대비 공용수명이 2.5배 연장되는 것으로 보고되고 있다(Cho et al., 2002; Cho and Lee, 2011). 또한, 지중 매설 파이프에 적용하는 경우 하부 지반의 지지력 부족에 의한 파괴 위험성이 감소하고 과도한 침하에 의한 위험성이 줄어들어 기존 파이프 대체품으로 GFRP관의 연구가 요구되고 있다(Park et al., 2011). 겔코트는 수분, 화학적 침식 등 가혹한 열화환경에 장기간 노출되는 복합소재를 보호하여 내구성 및 신뢰성을 확보하기 위한 핵심 코팅 소재로, 겔코트의 내구성 향상이 복합소재의 수명연장에 중요한 요인이 된다.

블리스터는 모기에 물려 살이 부풀어 오르는 현상과 같이 겔코트 표면에 형성되는 것을 말한다. 블리스터는 물분자가 겔코트를 통과하여 복합소재 내 불포화폴리에스테르 미반응 물질인 수용성 글리콜, 유기산 등이 용해되어 고농도 용액이 형성되며, 이 용액이 삼투압을 발생시켜 더 많은 물이 복합소재 내로 침투되어 겔코트 표면이 부풀어 오른다. 블리스터가 많아지면 복합소재와 겔코트 사이의 층간 접착력을 감소시켜 크랙으로 발전한다(Rockett and Rose, 1987). UPE와 같은 대부분의 열경화성 플라스틱은 70°C이상의 고온에서 수분에 의해 가수분해 되기 쉬우며 기계적 강도가 현저히 떨어지는 현상이 발생한다. 특히 수분 침투로 인해 분자사슬의 이동성 증가로 유리상(Glassy)에서 고무상(Rubbery)으로 가소화 되며, 이로 인해 유리전이온도(Tg)가 낮아져 상대적으로 수분 침투를 용이하게 되어 열화가 가속화 된다(Broughton, 2012). Landowski et al.(2011, 2012)은 핸드레이업 공법과 진공백 성형 그리고 인퓨전 공법으로 겔코트의 두께를 달리하여 복합소재를 제작하고 고온 수침 환경에서 장기간 노출시킨 결과 인퓨전 공법이 얇은 겔코트 두께에서도 수분흡수율이 현저히 낮으며, 또한 해수환경에서 겔코트 두께에 따른 블리스터 형성에 대한 연구를 진행하여 겔코트 두께가 1.5mm 이상에서 블리스터 형성에 큰 차이가 없음을 확인하였다. Norwood and Holton(1991)은 20°C 상온에서 80°C까지 20°C 간격으로 고온 수침 열화하여 겔코트가 도포된 GFRP 복합소재의 블리스터 발생 현상에 대해 연구하였으며, 원형 지름 10mm GFRP 표면에 블리스터 개수가 3개 이상인 경우를 고장으로 정의하고 아레니우스 평가기법을 통하여 사용온도에서의 수명평가를 실시하였다. Davies and Evrard (2007)는 해양환경에 사용되는 폴리우레탄 소재를 50°C에서 100°C까지 단계별로 고온 인공해수 수침 열화하여 신장율이 50% 감소되는 지점을 고장으로 정의하여 아레니우스 식을 활용하여 15°C 해수 수온에서의 수명을 예측하였다. Lemoine(1995)는 유리전이온도가 다른 다양한 소재의 겔코트를 20°C에서 80°C까지 온도별로 고온 수침 열화 실험으로 겔코트와 복합소재가 박리되는 시간을 고장으로 하여 상온에서의 수명을 예측하였다. 본 연구에서는 인퓨전 공법으로 겔코트가 도포된 복합소재를 제작 후 고온 수침 환경에서 장기간 노출시켜 겔코트 표면 특성 변화를 관찰하고, 최초 크랙이 발생하는 시점을 고장으로 정의하여 23°C 상온에서의 수명평가를 실시하여 겔코트 적용 복합소재의 내구성 개선을 위한 연구의 기초자료로 활용하고자 한다.

2. 재료 및 방법

2.1 GFRP 특성

GFRP란 유리섬유강화플라스틱으로 보강섬유와 보강섬유를 보호하고 하중을 분포시켜주는 레진으로 구성된다. GFRP는 보강섬유의 종류, 크기, 섬유배치 방향, 적층 조건에 따라 역학적 특성이 달라지며, 핸드레이업, 와인딩, 진공성형 등 공법으로 인해 표면 특성 및 내구성이 달라진다. GFRP관은 다른 관종과 비교할 때 재료 자체의 우수한 단위중량당 강성과 강도를 가지고 있고 관의 변형에 대한 복원력이 뛰어나 재료의 파손 위험성을 저감시킬 수 있는 다양한 장점이 있으나(Jang et al., 2013), 수침환경에서 수분에 의한 화학결합의 절단 등 가수분해, 가소화로 인한 유리전이온도의 감소, 함침수지의 수축으로 인한 물성감소 등 재료적 한계로 인하여 열화가 진행되므로 최외각 층에 겔코트를 코팅하여 GFRP의 내구성 및 신뢰성을 확보하여 사용되고 있다(Maxwell et al., 2005).

2.2 실험재료 및 복합소재 제작

본 연구에서는 파이프, 선박, 물탱크 등에 사용되는 것으로 Ortho Polyester계열의 겔코트를 사용하였으며 특성은 Table 1과 같다. 인퓨전(Infusion)용 저점도 비닐에스테르 수지를 유리섬유 함침 레진으로 활용하였으며, 경화제와 촉진제는 Methyl ethyl ketone peroxide(MEKPO)와 코발트 계열의 촉진제를 사용하였다.

Table 1. Experimental values of Polyester Gelcoat measured

|

Viscosity (Poise/25°C) |

Gel time (min/25°C) |

Dry-through time (h) |

Thermal properties after 2 weeks at room temperature. | |

| Tg (°C) | Conversion (%) | |||

| 30~40 | 5~15 | 16 | 83 | 97.0 |

보강섬유로는 토목 보강용, 선박용으로 사용되는 3∼5cm 길이로 절단된 유리섬유를 임의 방향으로 분산하여 부직포 형태로 제작된 촙드스트랜드 매트와 유리섬유가 교차로 직조된 로빙크로스 매트를 사용하였다.

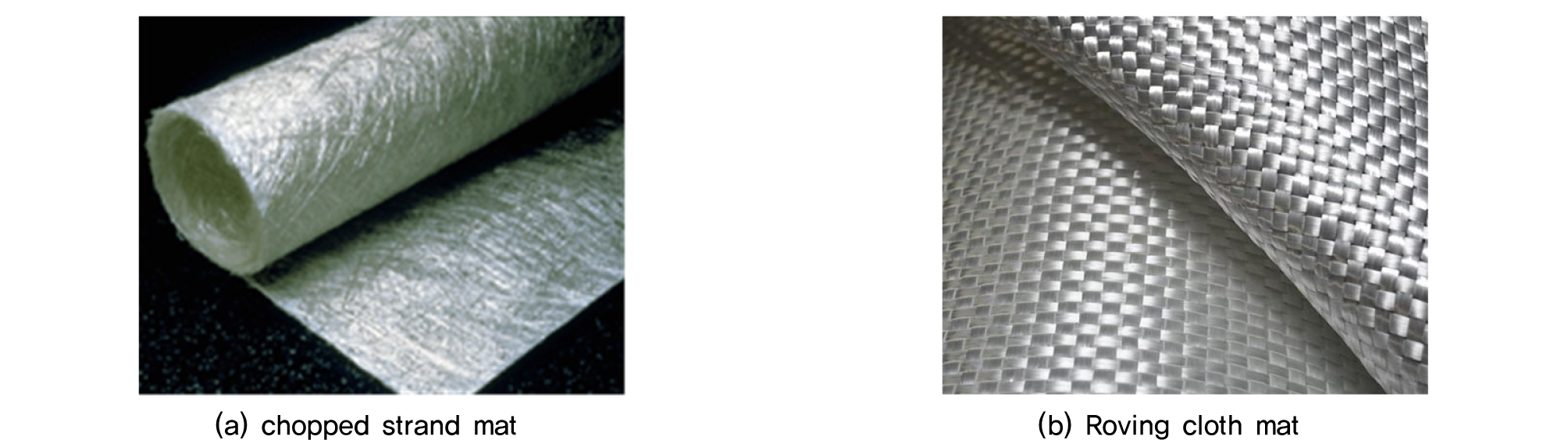

고온 수침 열화 실험을 위한 복합소재의 제작은 진공 흡인력으로 내부 기포를 줄여 유리섬유 체적률을 높이면서 경화공정 시간을 줄여줄 수 있는 인퓨전 공법을 채택하였다. 이 공법은 몰드에 진공을 걸면 몰드면의 압력이 대기압보다 낮아지게 되며, 이 상태에서 대기압 상의 함침수지를 연결하게 되면 압력차에 의하여 함침수지가 몰드로 주입되어 함침되는 원리이다(Park, 2011). 인퓨전 공법은 복합소재 성형방식 중 핸드레이업방식과 분사적층(스프레이)방식 대비 내구성, 경량성, 생산성이 우수하며, 특히 파이프와 선박 등과 같이 대형 구조물을 제작하는데 용이하다. Fig. 3에 인퓨전 공정을 도시하였다(Friberg and Olsson, 2014). 우선 유리판에 어플리케이터를 이용하여 겔코트 대비 MEKPO 1.2%와 코발트 촉진제 0.5%가 중량비로 배합된 겔코트를 도포한 후 24시간 동안 경화하여 건조 도막두께 500㎛가 되도록 제작하였다. 경화된 겔코트 위에 촙드스트랜드 매트, 로빙크로스 매트, 촙드스트랜드 매트 순으로 보강섬유를 적층하고 수지의 흐름을 좋게 하기 위해 수지흐름제어용 매트(Flow mat)를 배치하였다. 진공필름으로 밀봉 후 -0.1MPa 진공압 분위기에서 함침수지를 주입한 다음 23°C 상온에서 2시간 동안 진공을 유지하며 경화를 진행하였다. 성형 완료된 복합소재는 탈형 후 15일간 상온에서 방치하였다.

2.3 실험방법

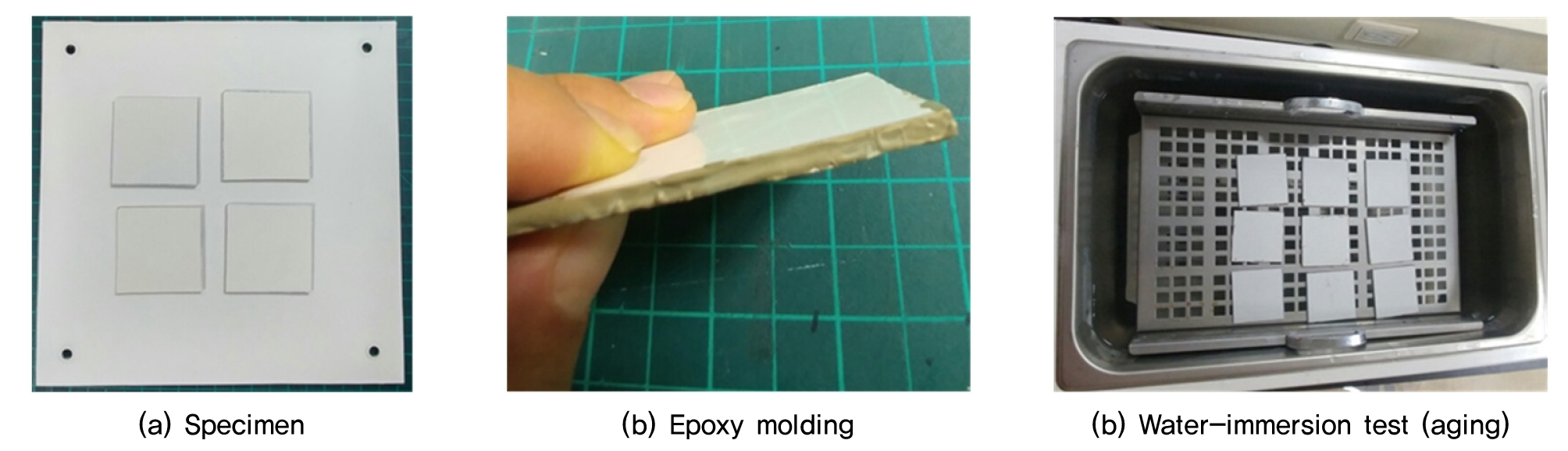

성형된 복합소재의 고온 수침 열화를 통한 겔코트의 표면 열화 특성을 확인하기 위해 가로 세로 6cm의 정사각형으로 시험편을 절단한 후 겔코트 표면 외 다른 부분은 수분 침투가 최소화 되도록 에폭시로 몰딩하였다. 복합소재 샘플은 증류수를 넣은 항온수조에서 55°C부터 85°C까지 10°C 간격으로 Table 2에 따라 고온 수침 열화를 실시하였다. 고온 수침에 따른 화학 결합 변화는 적외선분광분석법 (Fourier transform infrared spectroscopy)를 통해 확인하였다.

블리스터가 형성되고, 크랙으로 성장하여 겔코트와 복합소재가 파괴되는 현상을 관찰하기 위해 마이크로 이미징 단층 스켄(Micro CT)을 활용하였다. 겔코트 표면에서 깊이 방향으로 20㎛ 간격으로 2,000㎛까지 단층 촬영하면서 삼투압으로 인해 증류수가 크랙경로를 따라 복합소재로 침투되는 결함을 관찰하였다. 온도에 따른 경도(Shore D) 변화 관찰을 위해 두께 10mm, 지름 100mm의 원형으로 경도 테스트용 겔코트 시험편을 제작한 후 상온에서 15일간 충분히 경화를 진행하였다. 제작된 샘플은 고온 수침에 따른 경도 변화를 관찰하기 위해 23°C에서 85°C까지 10°C 온도 간격으로 항온수조에 수침하였다. 24h 경과 후 즉시 항온수조에서 꺼내어 KS M ISO 868(KATS, 2016)에 따라 Shore D 타입 경도 테스터를 활용하여 경도변화를 확인하였다.

Table 2. Aging test conditions

| Immersion Temperature (°C) | Aging period, days | Immersion (aging) |

| 55 | 30 | Distilled water |

| 65 | ||

| 75 | ||

| 85 |

2.4 겔코트 사용 수명 예측

겔코트의 수명 예측을 위해 고온 수침 열화 실험 데이터를 바탕으로 수침 온도를 가속변수로 설정하여 아레니우스 관계식을 적용하였다. 아레니우스 관계식은 초기 특성 값이 여러 온도에서 일정 변화가 생기는 시점을 수명으로 결정하여 온도와 시간간의 관계식으로 표현 된다.

| $$\ln\;(\frac P{P_0})=-kt$$ | (1) |

여기서, P는 겔코트 특성값(크랙), P0는 초기 특성값, t는 시간, k는 반응속도 상수이다.

식 (1)에서 반응속도 상수 k는 특성 값 P의 노화반응을 나타내는 정수로, S. Arrhenius에 의해 반응속도 상수 k와 활성화 에너지 E간 식 (2)와 식 (3)과 같은 실험적 상관성을 확인하였다.

| $$k=A\cdot e^{-\frac E{RT}}$$ | (2) |

여기서, A는 반응상수(Reaction rate, Min-1), R은 기체상수(1.987kcal・J/mol), T는 절대온도(Absoulute temperature, K), E는 활성화 에너지(Absoulute temperature, J/mol)이다.

식 (2)의 양 변에 자연로그를 취하면, lnk는 1/T와 기울기가 E/R인 선형적 관계식인 식 (3)을 얻을 수 있다.

| $$\ln k=-\frac E{RT}+\ln A$$ | (3) |

고온 수침 열화 실험을 통해 반응상수 A와 활성화 에너지 E를 구하면 상온에서 수년의 변화를 단 시간에 평가하는 것이 가능하게 된다.

3. 실험결과

3.1 고온 수침 열화 실험

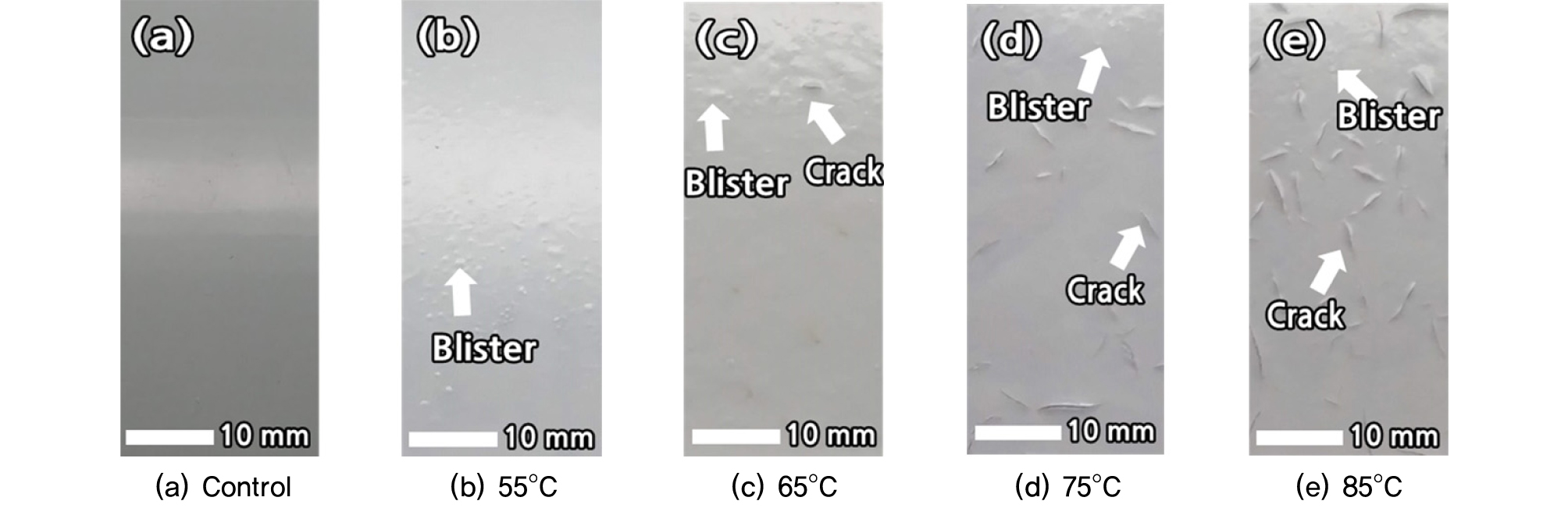

Ortho계 겔코트와 함침수지의 미반응 물질이 수분침투로 인해 삼투압에 영향을 주는 염 형성이 고온에서 가속화되어 30일간 55°C에서 고온 수침한 겔코트 표면에서 약 1mm의 블리스터가 관찰되었다(Fig. 5(b)). 본 연구에서 크랙은 65°C에서 15일간 고온 수침 후 부터 최초로 발생(Fig. 5(c))하였으며 긴 크랙으로는 성장하지 않았다. 75°C (Fig. 5(d))에서는 5일부터 크랙이 관찰되었으며, 85°C(Fig. 5(e))의 경우 2일부터 크랙이 발생하였으며 4∼5mm의 긴 크랙으로 성장하였다.

3.2 Micro CT 분석

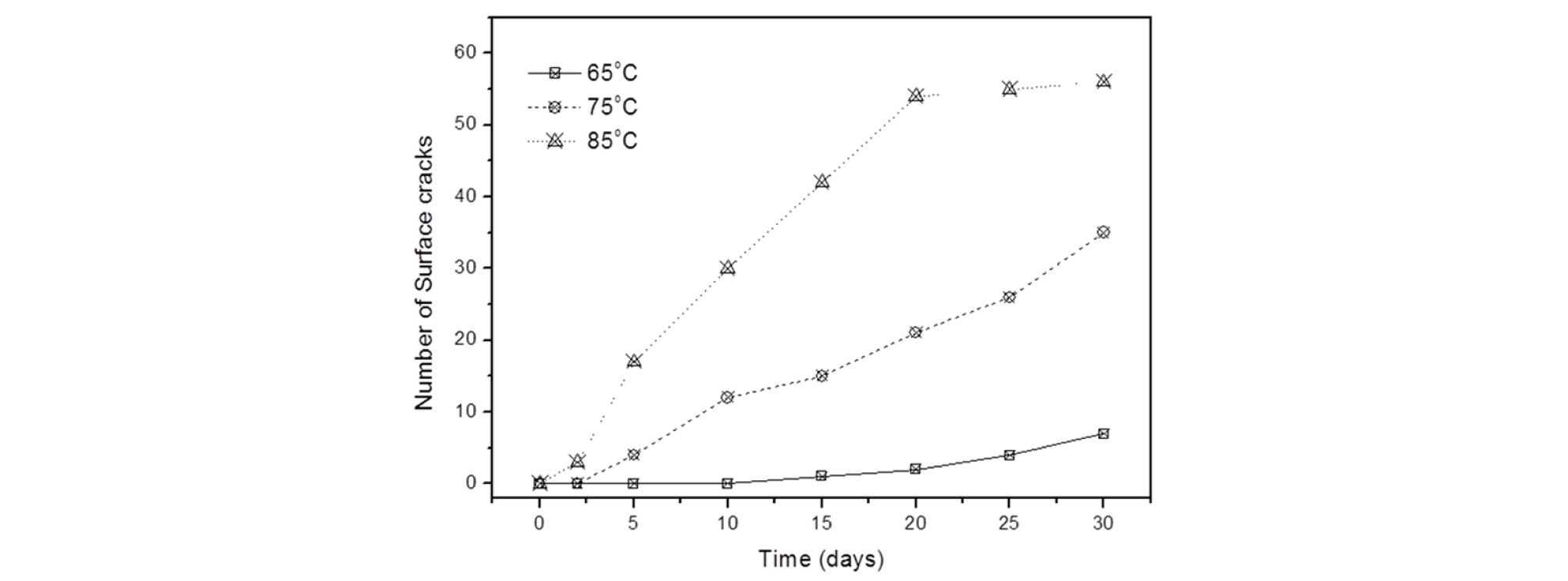

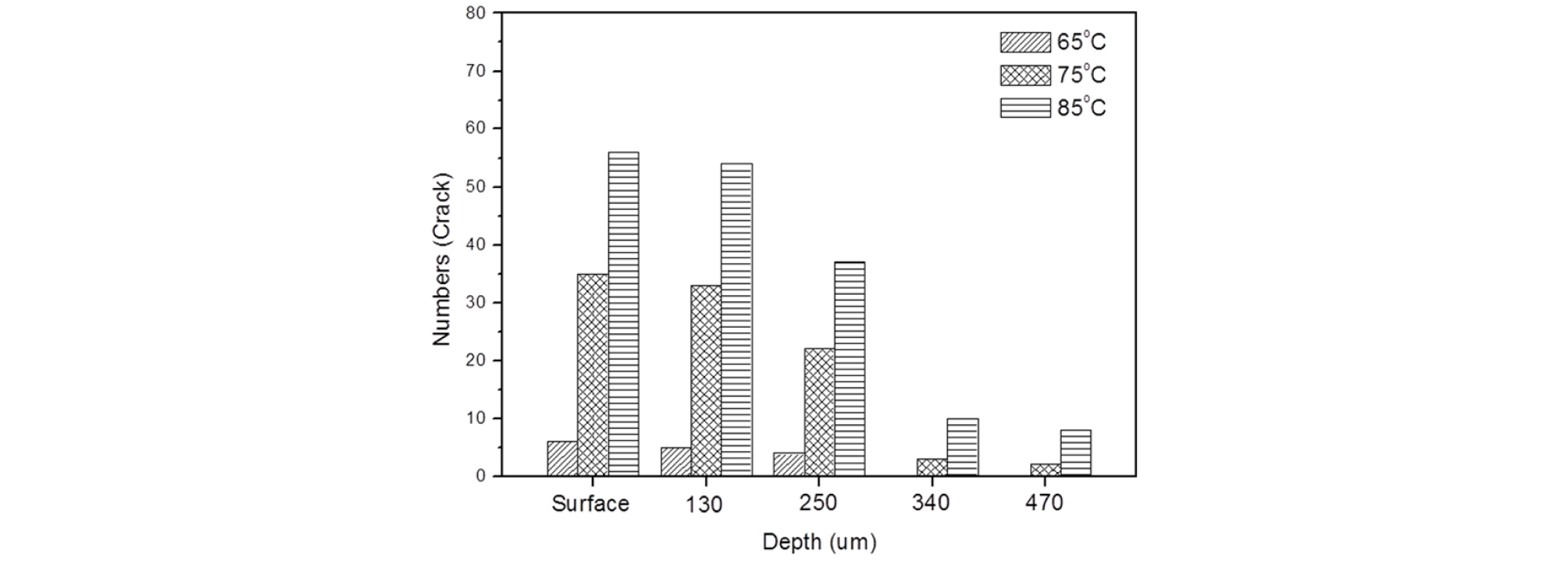

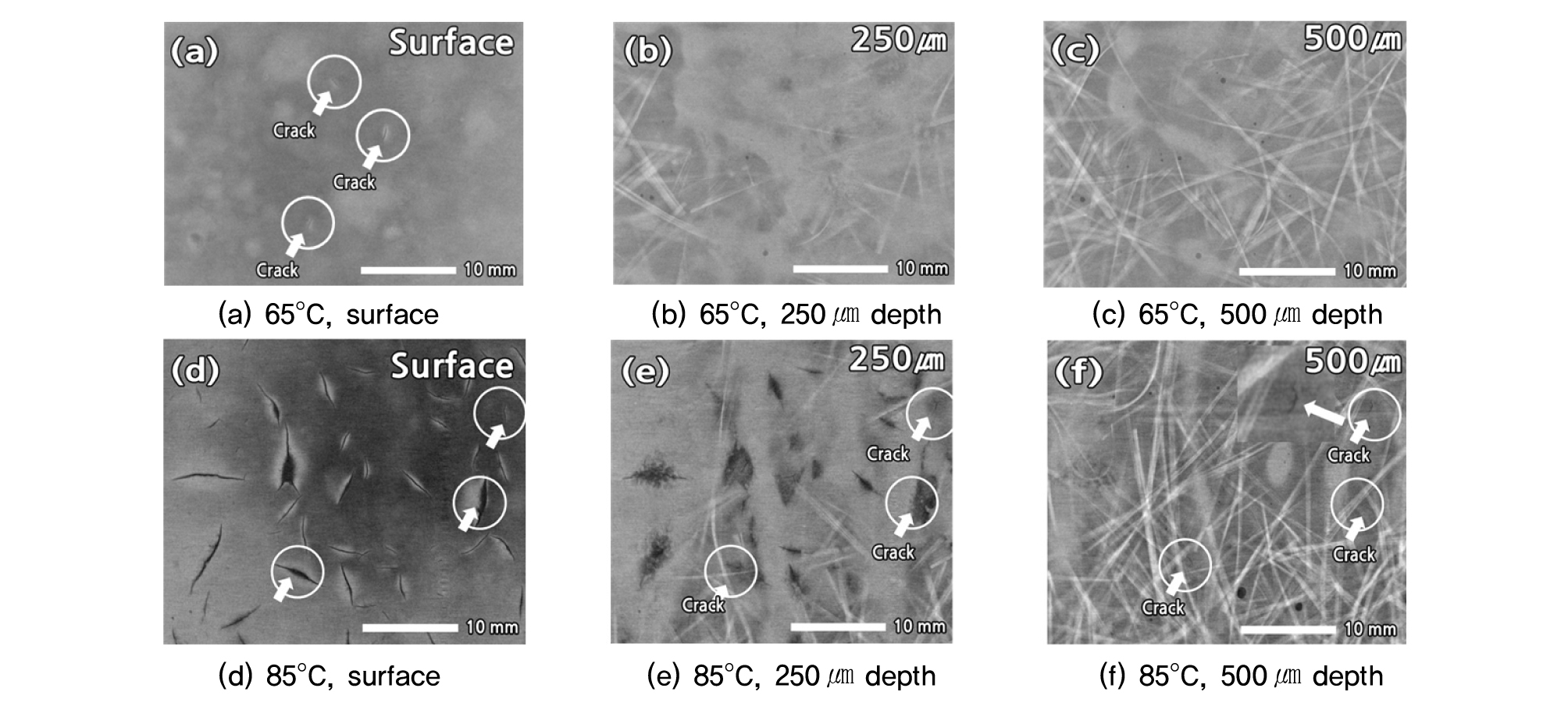

Fig. 7은 30일간 고온 수침 열화 후 표면크랙의 수와 침투 깊이를 Micro CT를 이용하여 표면에서 깊이 방향으로 단층 촬영하여 확인한 결과이다. 55°C 조건에서는 블리스터는 발생하였으나 크랙은 발생하지 않았다. 65°C의 경우 표면에 크랙이 발생하였으며, 크랙의 깊이 250㎛까지 관찰되어 복합소재까지 침투하지 않았다. Figs. 8(a)∼(c)에 나타나 있는 결과로, 크랙은 복합소재 내부의 중공(void)과 촙드스트랜드매트가 성근 부분에서 크랙이 주로 관찰되었다. Landowski et al.(2014)은 복합소재의 중공과 매트릭스/섬유매트간 계면 결함 부분에서 크랙이 발생하는 것으로 설명하였다. Figs. 8(d)∼(f)는 85°C에서 깊이 방향으로 크랙이 침투되는 이미지이다. 75°C와 85°C 조건에서는 크랙이 복합소재까지 침투하여 내구성을 저하 시키는 것으로 확인되었다.

3.3 화학적 결합 분석

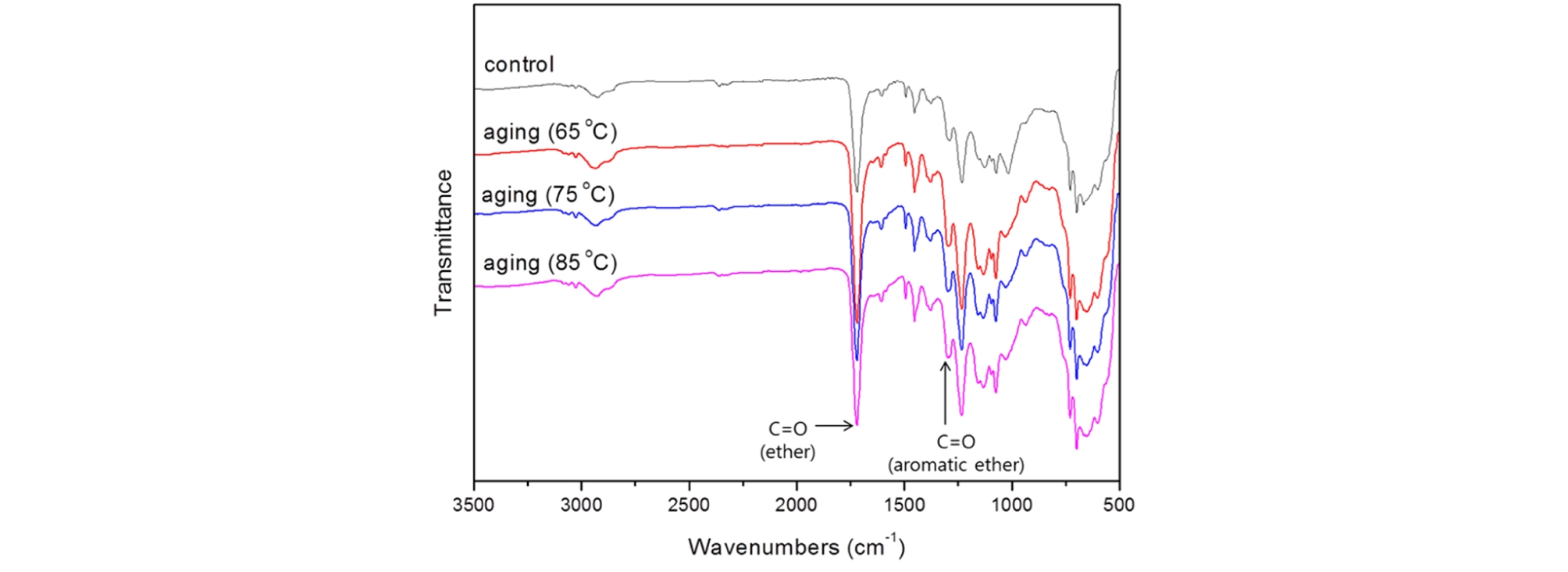

UPE는 장기간 고온 수침 환경에서 노출되는 경우 1,230 ∼1,280cm-1에서 C-O aromatic ether와 1,720cm-1부근에서 C=O ether carbonyl 그룹이 감소하여 열화가 진행된다(Visco et al., 2012). Fig. 9에서 보는 바와 같이 본 연구 고온 수침조건에서는 UPE 겔코트 소재의 열화는 발생하지 않았으며 aromatic ether 및 ether carbonyl 피크가 증가하는 것으로 보아 후경화가 진행된 것으로 사료된다.

3.4 경도 변화

공기중에서는 온도가 증가함에 따라 일반적으로 UPE 겔코트의 가교도 증가로 경도가 증가하며 열화가 지속되어 표면 및 내부 결함이 많아지는 경우 점차 경도가 낮아지는 현상이 발생한다. Table 3에서 보는 바와 같이 겔코트 경도는 89(23°C)에서 70(85°C)으로 경도가 크게 낮아졌다. 수분이 모세관 현상으로 인해 겔코트 내로 침투하여 겔코트의 팽창과 가소화를 촉진하여 표면의 경도를 약화시키는 것으로 판단되며(Awham, 2011; Zaynab, 2013), 블리스터 및 크랙의 증가가 물의 침투를 용이하게 하여 경도가 낮아졌다. Fig. 9와 같이 후경화로 인해 경화도가 증가하지만, 수분 침투로 인한 가소화가 더 큰 영향을 미치는 것으로 사료된다.

Table 3. Shore D type hardness of Gelcoat resin immersed in distilled water at various temperatures for 24 hours

| Shore D (hardness) | Immersion temperature (°C) | ||||||

| 23 | 35 | 45 | 55 | 65 | 75 | 85 | |

| gelcoat | 89 | 87 | 85 | 83 | 80 | 74 | 70 |

3.5 신뢰성 분석

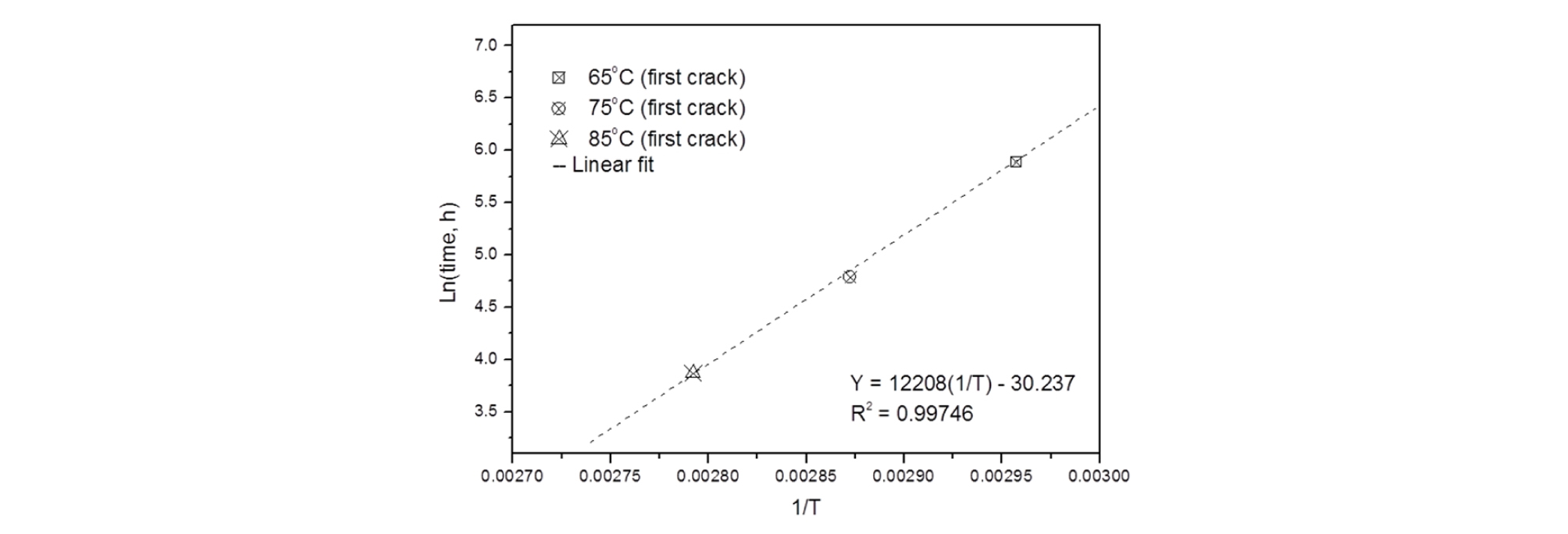

고온 수침 열화실험(Fig. 7)에서 측정된 크랙 발생 여부를 바탕으로 Ortho계열의 겔코트에 대해 아레니우스식을 이용하여 복합소재의 수명을 예측하였다. 본 연구에서는 크랙이 발생하는 시점을 고장시간으로 규정하여 Table 4와 같이 복합소재의 고장 시간을 실험을 통해 확인하였다.

Table 4의 데이터로 수침온도와 수명시간의 관계로부터 절대 온도의 역수와 시간의 자연로그를 취한 값으로 아레니우스 선도 (Arrhenius Plot) 및 관계식을 구할 수 있다.

| $$\ln(t)=12208/T-30.237$$ | (4) |

여기서, t는 고온 수침 시간(h), T는 노화온도(절대온도, K)이다.

Table 4. First crack (h) in 65°C, 75°C, and 85°C Ortho type gelcoat specimens

| Immersion Temperature (°C) | First crack (h) | Ln (time, h) | 1/T |

| 65 | 360 | 5.886 | 0.002957 |

| 75 | 120 | 4.787 | 0.002872 |

| 85 | 48 | 3.871 | 0.002792 |

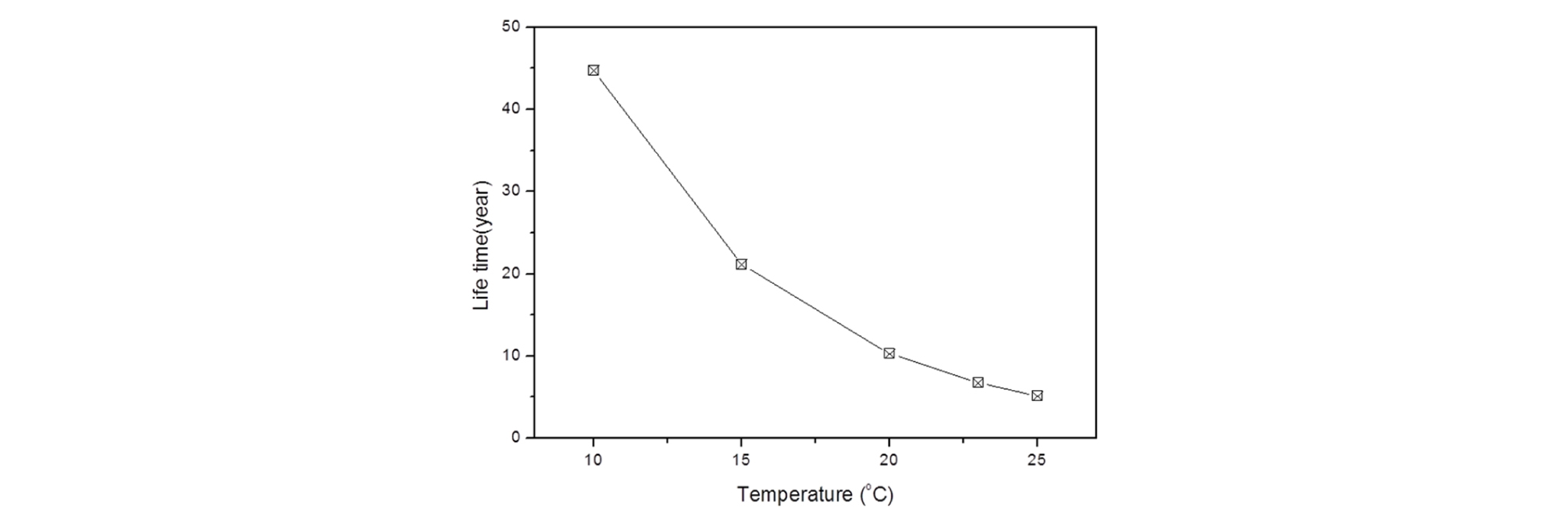

이 시간과 수침 온도와의 방정식인 아레니우스 관계식을 이용하여 임의의 수침 온도에서 사용할 수 있는 수명시간을 구할 수 있다(Woo et al., 2009). 식 (4)로부터 계산되어 예측된 수명은 Fig. 10에 나타내었다. 여기서 적용한 고온 수침 실험의 결과가 아레니우스 모형에 적합함을 알 수 있으며, 이 모델을 사용하여 임의의 수침 온도별 수명을 예측할 수 있었다.

4. 결론

본 연구에서는 고온 수침에 따른 복합소재의 Micro CT 크랙 발생 및 경도변화 분석 및 신뢰성평가를 수행하여 토목・건축, 해양산업분야에 GFRP 복합소재에 적용되는 Ortho계열의 겔코트에 대하여 수명예측을 하였으며 그 결과는 다음과 같다.

(1) 인퓨전 공법으로 복합소재를 제작한 후 30일간 고온 수침 환경에서 열화를 실시하여 표면 마감성능 및 내구성에 대한 특성변화를 고찰하였다. 55°C 열화조건에서는 겔코트 표면에 블리스터가 전 면적에서 관찰되었으나, 크랙은 발생하지 않았다. 65°C에서부터 크랙이 발생하였으며, 수분침투로 인한 겔코트의 가소화로 75°C 및 85°C의 경우 크랙은 500㎛까지 침투하여 복합소재까지 영향을 주었다.

(2) 고온 수침으로 인해 화학적 열화는 발생하지 않아 경도변화에 영향은 없었으며, 경도는 모세관 현상으로 인한 겔코트의 팽창 및 가소화가 더 영향을 주어 경도가 온도 증가에 따라 낮아지는 경향을 나타내었으며, 이로 인해 표면 크랙 증가의 주요 원인으로 보여진다.

(3) 고온 수침 열화실험으로 측정된 크랙 발생여부를 바탕으로 아레니우스식을 적용하여 복합소재에 도포된 겔코트의 수명을 예측하였으며, 23°C 상온에서 Life time은 6.7년으로 예측되었다.

(4) 겔코트는 GFRP 복합소재 수명연장에 중요한 소재이므로, 크랙을 활용한 수명예측과 Micro CT를 통한 크랙 침투 깊이 등을 고려하여 토목・건축, 해양산업분야 등 겔코트가 적용되는 다양한 산업분야의 신뢰성평가에 응용될 수 있을 것으로 기대한다.