1. 서론

2. 가압식 쏘일네일링 공법

2.1 가압식 쏘일네일링의 패커 시스템의 원리

2.2 초속경 시멘트의 혼합비 산정

3. 가압식 쏘일네일링의 인발실험

3.1 모형지반의 공학적 특성

3.2 실험 장비

3.3 실험 방법

4. 인발실험 결과를 고려한 토사비탈면의 안정성 평가

4.1 인발실험 결과

4.2 수치해석을 이용한 토사비탈면의 안정성 해석

5. 결론

1. 서론

쏘일네일링 공법은 일반적으로 중력식으로 사용되고 있으나, 그라우팅으로 인한 공동발생 및 충진 불량 문제를 해결하고자 최근에는 가압식 쏘일네일링 공법의 개발과 적용사례가 증가하고 있다. 가압식 쏘일네일링 공법은 압력분사(pressurized grouting)를 통해 그라우트 구근를 형성하여 천공경의 확공이 이루어지고, 마찰저항력 증가로 인해 전체적인 안전율이 증가하는 장점이 있다. 그러나 압력분사 그라우팅에 의한 지반과 네일체 사이의 상호작용에 따른 지반강도 증진효과를 정량적으로 평가하는데 많은 어려움이 있다. 영향인자로는 지반의 특성, 그라우팅 주입압력, 주입시간 등이 있으며 대부분 경험에 의존 하고 있다.

Kim et al.(2002)은 실내 압력분사 그라우팅 실험을 통해 Kleyner and Krizek(1995)의 시멘트그라우팅 압밀모델 계산식과 실험값을 비교하여 지반에 형성되는 구근의 크기를 정량적으로 평가할 수 있는 식을 제시하였다. Hobst and Zajic(1983)은 20MPa 이상의 고압분사시에는 주변지반에서 수압파쇄가 발생한다고 보았으며, Sim(2009)은 공팽창이론에 근거하여 그라우트재의 침투특성에 따라 대상지반의 N치가 작고 투수계수가 클수록, 가압 그라우팅 주입에 의한 유효경 증가효과가 크다고 하였다. Seo et al. (2009)은 압력식 쏘일네일링의 일반저항력을 공벽에 작용하는 평균연직응력과 인발마찰계수의 증가로 규명하였다. Seo et al.(2012)은 점성토 지반에서 그라우팅 방식에 따른 인발력을 실험을 통해 분석하였다. 현재까지 가압식 쏘일네일링에 관한 연구는 그라우팅 주입압력과 유효경 증가에 따른 인발저항력을 규명하기 위한 실험값과 이론값의 비교분석 연구가 대부분이다. 사면에 적용된 쏘일네일의 전단저항과 휨저항에 대한 분석은 거의 이루어지지 않은 상태이며, 대부분 중력식 그라우팅 쏘일네일로 보강된 사면에 대한 연구로 국한되었다(Kim et al., 2011). 쏘일네일링 공법의 그라우팅은 일반적으로 포틀랜트 시멘트와 물을 배합하는데, 강도가 발현되기까지 10일 이상의 시간이 소요되어 상당부분 공기가 길어지는 문제점이 있다. 현장에서는 조기 강도 발현을 위해 초속경 시멘트를 경험적으로 혼합하여 사용하고 있다. 이에 착안하여 이 논문에서는 소요강도를 만족하는 초속경 시멘트와 그라우팅의 혼합비를 산정하고, 화강풍화토 지반을 대상으로 그라우팅 주입시간에 따른 주면마찰력과 유효경의 관계를 일축압축실험과 실대형실험을 통해 확인하였다. 또한 수치해석적인 방법으로 가압 그라우트에 의한 유효경을 실험값과 비교하였다. 또한, 강도감소법과 한계평형법을 이용하여 주입시간에 따른 마찰저항과 유효경 확공이 토사비탈면의 안정에 미치는 영향을 비교 분석하였다.

2. 가압식 쏘일네일링 공법

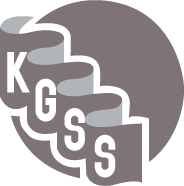

일반적으로 중력식 쏘일네일링 공법이 사용되고 있으나, 중력식 그라우팅으로 인한 공동발생 및 충진 불량 문제를 해결하고자 최근에는 가압식 쏘일네일링 공법의 개발 및 적용사례가 증가하고 있다. 가압식 쏘일네일링 공법은 네일체 형성시에 압력분사 그라우팅을 하여 천공경이 확공되고, 주면마찰력 증가로 인해 전체적인 안전율이 증가하는 장점이 있다. 중력방식으로 그라우팅을 할 경우 천공직경과 구근의 유효경이 동일하고, 가압식 그라우팅은 가압으로 인한 유효경 증가를 기대할 수 있다. Fig. 1의 (a)와 같이 가압식 쏘일네일링 공법은 (1) 자유단, (2) 패커 시스템, (3) 정착단 세 가지 작용 메커니즘으로 이루어져 있다. 패커 시스템은 정착단을 밀폐한 상태로 가압 그라우팅을 할 수 있게 해주어 그라우트 유출을 최소화 하고 밀폐상태로 인해 가압의 효과를 극대화 할 수 있다. 이러한 패커 시스템은 그라우팅 할 때의 주입압력을 버틸 수 있는 충분한 강도를 가져야 한다.

2.1 가압식 쏘일네일링의 패커 시스템의 원리

이 연구에서 사용한 패커 시스템은 일반적으로 많이 사용하는 고무 패커(rubber packer)와 깔때기형 패커(funnel shape packer)로 이루어져 있다. 고무패커는 Fig. 1의 (b) 그림과 같이 중앙에 네일을 설치를 위한 구멍을 기준으로 왼쪽에는 그라우팅 주입호스, 오른쪽에는 공기배출 호스를 설치 할 수 있는 구멍이 있으며, 지름은 각각 이형철근의 직경, 호스의 외경과 동일하다. 고무 패커에 위・아래 직경이 다른 원뿔대 모양의 깔때기형 패커를 체결링으로 결합하고 천공입구를 밀폐시키기 위해 깔때기형 패커에 급결모르타르(quick setting mortar)를 충진 한다. 모르타르가 경화되면서 수화열이 발생하고 고무재질의 패커가 팽창하면서 천공입구가 차단 된다. 고무패커에 결합되어 있는 그라우팅 주입호스를 통해 압력분사를 하면 천공경 끝단부터 그라우트가 채워지고, 유입이 완료되면 과주입된 그라우트는 공기배출호스를 통해 배출된다. 이는 그라우트가 천공경 내부에 완전히 채워졌음을 의미한다. 이때 공기배출호스를 막고 지속적으로 가압을 하면 그라우트는 지반에 팽창압을 발생시켜 천공경이 당초보다 증가한다. 깔때기형 패커 시스템은 기존에 사용하던 우레탄으로 채우는 방식의 패커 시스템보다 조립이 간단하다는 장점이 있다.

2.2 초속경 시멘트의 혼합비 산정

가압식 그라우팅을 완료 후에는 소요강도가 발현 될 때까지 양생기간을 두어야 한다. 이는 굴착 및 보강을 단계별로 반복 시공하는 쏘일네일링 공법에서 공기가 길어지는 원인이 된다. 따라서 이 연구에서는 그라우팅 후에 걸리는 양생시간을 줄이고자 포틀랜드시멘트(Ordinary Portland Cement)에 초속경시멘트(Rapid Setting Cement)를 혼합하였으며, 적정 강도를 조기에 발현할 수 있는 혼합비를 산정하였다. Table 1을 보면, 초속경시멘트에는 산화알루미늄(Al2O3)이 포틀랜드시멘트보다 약 2배 이상 함유되어있어 수화 초기에 에트린자이트(Ettringite, 3CaO・Al2O3・3CaSO4・32H2O) 수화물을 다량 형성시킨다. 에트린자이트는 1분자당 32분자의 수분을 고정하여 결정을 성장시켜 공극을 충진하고 칼슘실리케이트계(C3S, C2S)의 수화반응이 차례로 일어나 CSH 수화물 및 수산화칼슘(Ca(OH)2)이 생성되어 높은 강도를 발현한다(Lee et al., 1999). 초속경시멘트의 성분비는 Table 1과 같다.

Table 1. Properties of cement

| Type of cement | CaO | SiO2 | Al2O3 | SO3 |

Fineness (cm2/g) | Specific gravity |

| OPC | 57.9 | 26.3 | 11.9 | 3.9 | 6800 | 3.01 |

| RSC | 54 | 21 | 20 | 5 | 3700 | 3.1 |

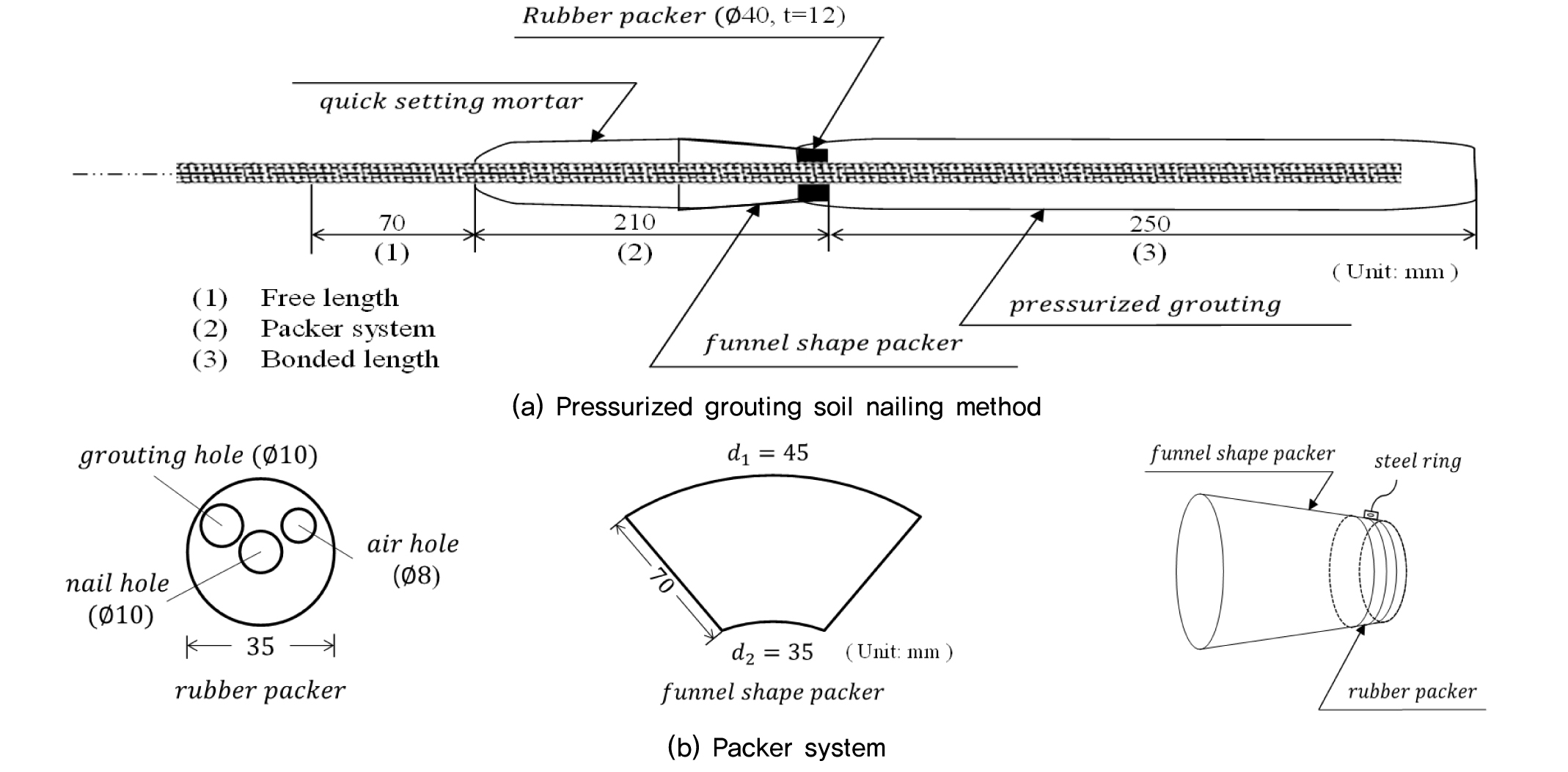

일축압축강도 실험은 Table 2와 같이 초속경 시멘트를 0% 20%, 30%, 40%, 45%의 비율로 혼합한 것과 OCR 100% 모르타르로 제작한 경우를 대조군으로 수행하였다. 공시체는 지름 5cm, 높이 10cm의 몰드를 사용하여 각 비율별로 3개씩 제작하였고, 3일, 7일, 14일, 28일 동안 수중양생한 후 일축압축강도를 측정하였다(Fig. 2). 초속경 시멘트 혼합비에 따른 일축압축강도를 분석하기 위해 물시멘트비는 현장에서 그라우팅 시공 시에 일반적으로 배합하는 42%로 고정하였다. 실험 시에 두 종류의 시멘트를 일정하게 교반하기 위해 믹서를 이용하여 혼합하였으며, 보조재료로 나프탈렌계 유동화제를 시멘트양의 0.3% 비율로 혼합하였다.

Table 2. Case of unconfined compression test

| Test No. | Ratio (%) |

Water cement ratio (%) |

Gel time (min) | |

| OPC | RSC | |||

| 1 | 80 | 20 | 42 | 120 |

| 2 | 70 | 30 | 42 | 60 |

| 3 | 60 | 40 | 42 | 17 |

| 4 | 55 | 45 | 42 | 5 |

| 5 | 100 | 0 | 42 | - |

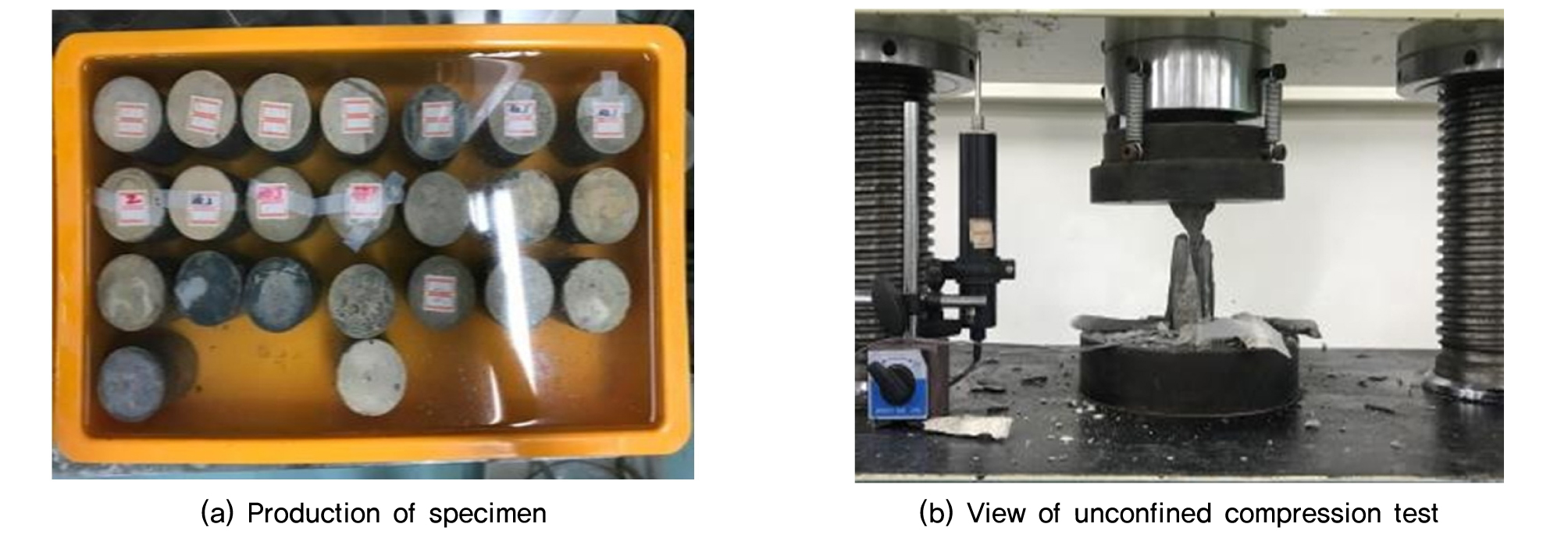

쏘일네일링 시방서에서 그라우트 배합 28일 강도는 21MPa이상을 제안하고 있으며(Chun, 1999), FHWA(2005)에서 제안하는 그라우트의 일축압축강도는 24MPa이다. Fig. 3(a)의 재령일에 따른 일축압축강도시험 결과를 보면, 초속경시멘트 혼합비가 45%일 경우 재령 3일 강도가 24.7MPa로 강도기준을 만족하였다. 재령 7일 강도는 혼합비가 30%, 40%일 경우 각각 27.9MPa, 26.6MPa로 기준을 만족하였다. Fig. 3(b)의 혼합비율의 증가에 따른 일축압축강도는 혼합비 30%일 때 압축강도 증가폭이 크고 40% 혼합비에서는 압축강도가 감소하는 경향을 보인다.

겔타임은 혼합비가 증가할수록 빨라지는 것으로 나타났다. 혼합비가 45%일 경우는 겔타임(gel-time)이 5분 내외로 가압식 그라우팅을 할 경우에 주입 시간이 충분하지 않고, 주입과정에서 고무호수가 막혀 네일체가 형성되지 않을 수 있다. 따라서 겔타임 실험결과를 보면, 혼합비 40%일 때 17분으로 주입시간이 확보되지 않고, 30%일 때는 60분 내외로 약 3배의 시간차가 있다. 따라서 일축압축강도 기준을 만족하는 30%와 40% 중에 30%를 적정 혼합비로 산정하였다. 또한, 그라우팅 후에 인발실험이 가능한 재령일은 최소 7일로 결정하였다.

3. 가압식 쏘일네일링의 인발실험

3.1 모형지반의 공학적 특성

모형지반 조성에 사용된 화강풍화토는 인천지역에서 채취한 산토를 사용하였다. 시료의 비중은 2.68, 통일분류법(USCS)에 의한 흙의 분류는 SW로 입도분포가 양호한 모래이다. A다짐 결과, 최적함수비 11.35%일 때의 최대건조단위중량은 19.8kN/m3으로 Table 3과 같다. 일반적인 화강풍화토 사면을 구현하기 위해 다짐도 75%를 기준으로 10cm마다 동일용량의 흙을 넣고 핸디형 진동 다짐기로 각 층마다 5분 동안 다짐하였다. 다짐 후에는 모래치환시험으로 다짐도 74.5%를 확인하였다. 직접전단시험을 수행한 결과 점착력은 37kPa, 마찰각은 27° 팽창각은 6.9°이다.

Table 3. Properties of weathered granite soil

| Specific gravity | rt (kN/m3) | rd・max (kN/m3) | ωopt (%) | c (kPa) | 𝜙 (°) | ψ (°) | USCS |

| 2.68 | 16.2 | 19.8 | 11.35 | 37 | 27 | 6.9 | SW |

3.2 실험 장비

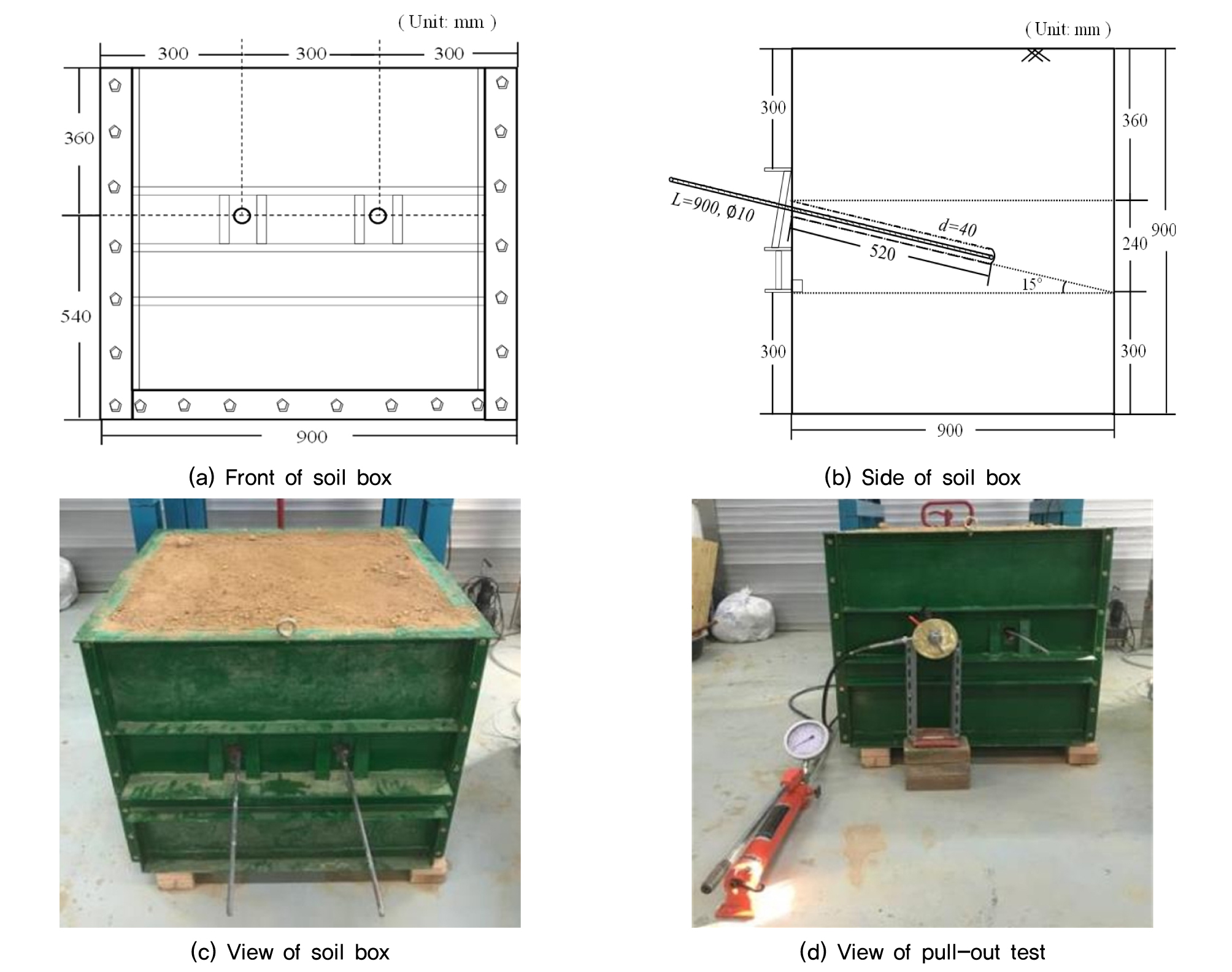

모형지반은 핸디형 다짐기를 이용하므로 진동에 강하고, 인발실험 시 측정되는 인발력을 버틸 수 있도록 강철로 제작된 토조를 이용하였다. 크기는 90cm(길이)×90cm(폭)×90cm(높이)로 정사각형의 모양을 하고 있으며, 지반 조성 후 쏘일네일링 시공을 위하여 토조의 정면을 개폐할 수 있게 제작하였다(Fig. 4). 개폐면의 강판은 모형지반 조성후 재결합하여 옹벽의 벽체로 사용하였으며, 쏘일네일링이 정면에서 15°의 각도로 시공될 수 있도록 저면을 기준으로 54cm의 높이에 직경 3cm의 홀 2개를 천공하였다. 또한, 유압실린더를 이형철근에 직각으로 설치하기 위해 정면 철판에 반력판을 설치하였다.

3.3 실험 방법

쏘일네일링 시공은 지반절취, 굴착면 보호공, 지반보강을 위한 네일 설치 공정의 반복으로 이루어진다. 시공 현장을 모사하기 위한 실내실험 순서는 지반조성, 천공, 네일체 삽입, 중력식 및 가압식 그라우팅이다. 네일체는 상사법칙에 따라 실제 네일링 크기의 1/3로 축소하여 제작하였으며, 천공경을 모사하기 위해 외경 40mm 파이프를 조성지반에 매설하고 상부지반 다짐 후에 제거하였다. 파이프를 15°의 각도로 설치하기 위하여 밑변 900mm, 높이 240mm, 빗변 931mm의 직각삼각형에 맞추어 경사면을 형성하였으며, 파이프 내부에 전자수평계를 두어 설치각도를 확인하였다. 패커시스템을 결합한 네일체를 천공홀에 삽입하고, 급결 모르타르를 깔때기형 패커에 충진하였다. 가압식 그라우팅 주입압은 600kPa의 저압으로 일정하게 유지하였고, 보강재는 KS D 3504(2016)규격에 부합하는 이형철근 D10(SD300)을 사용하였다.

쏘일네일링의 거동특성은 네일체 인발실험과 패커인발실험을 수행하여 흙과 네일체 간의 마찰저항 증가량으로 확인하였다. 인발실험은 프랑스 Clouterre(1991)에서 규정한 변형률 제어방법을 적용하였다. 인발 속도는 1mm/min로 최대점이 측정되거나 안정될 때까지 수행하였다. 그라우팅 방법에 따라 중력식, 주입시간에 따른 가압식 조건에서 인발실험을 수행하였다. 가압식의 주입시간은 10초, 20초, 30초, 40초로 일반적인 값을 도출하기 위해 각 조건에서 세 번씩 반복 수행하여 평균값을 취하였다. 변형률 제어방법으로 인발실험을 할 경우 최대인발력(Tmax)를 얻을 수 있으며, 네일체와 지반 사이의 마찰저항력을 다음 식 (1)과 같이 산정할 수 있다.

| $$q_s=\frac P{\mathrm\pi\;DL_a}$$ | (1) |

여기서, P : 네일의 인발저항력 (kN)

D : 천공홀의 직경 (m)

La : 네일의 유효길이 (m)

4. 인발실험 결과를 고려한 토사비탈면의 안정성 평가

4.1 인발실험 결과

중력식과 가압식 주입시간 4가지 조건에서 인발실험을 수행하였으며, 패커의 정착을 확인하기 위해 패커에 급결 모르타르만 충진한 후 인발력을 확인하였다. 주입시간은 공기배출 호수를 통해 공기가 나옴을 확인한 후부터 그라우팅 주입시간을 측정하였다. 길이 250mm, 천공경 40mm에 600kPa의 압력으로 가압을 할 경우 주입시작으로부터 공기배출호스로 그라우트가 배출될 때까지의 시간은 10초 소요되었다.

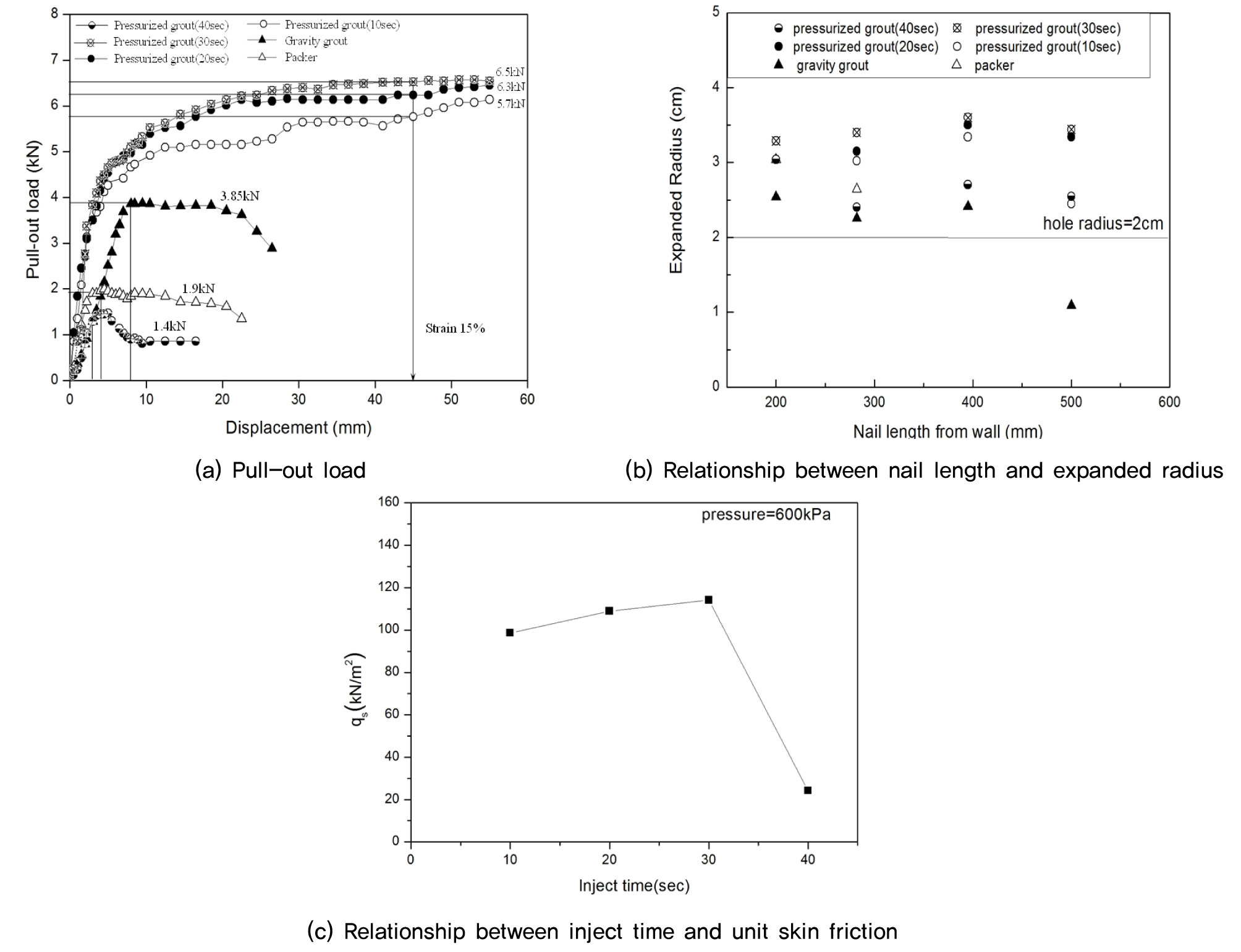

인발실험 결과, 중력식의 인발력은 3.85kN이고, 주입시간을 10초 주었을 경우에는 5.7kN, 20초는 6.3kN, 30초는 6.5kN으로 주입시간이 증가할수록 인발력도 증가하는 경향을 보였다. 주입시간 40초에서 인발력이 1.4kN으로 패커의 인발력보다 약 30% 감소하는 것으로 나타났다. 이는 네일체 주변에 공동이 발생하였기 때문이다. 그라우트 주입 당시 패커 정착부에서 그라우트가 배출되었고 이에 따라 구근의 반경증가폭도 작게 형성되었다. 각 조건에 대한 마찰저항력은 식 (1)을 이용하여 산출하였으며, 중력식은 66.6kN/m2, 주입시간 10초는 98.6kN/m2, 주입시간 20초는 108.9kN/m2, 주입시간 30초는 114.1kN/m2, 주입시간 40초는 24.2kN/m2의 마찰저항력이 도출되었다. 실내 인발실험의 결과는 Table 4와 같다.

Table 4. Result of pull-out test

Fig. 5(a)는 응력-변형관계이며 가압식 그라우팅은 항복점이 발생한 후에 인발력이 증가하여 잔류하중이 측정되는 반면, 중력식 그라우팅은 극한하중 확인되었다. 따라서 압력식 그라우팅의 인발력은 그라우트체 길이의 변형률이 15%일 때가 적정한 것으로 판단된다. 가압식 그라우팅의 경우, 유효경으로 정의되는 네일체의 실제적인 팽창범위를 파악하는 것이 중요하므로, 형성된 구근의 직경을 통해 네일체의 주면을 따라 발생하는 마찰저항 등 관련 특성치에 대한 평가가 이루어져야 한다. 유효경은 가압식의 경우 중력식보다 최대 1.7배 이상 증가하였으며, 천공직경 대비 가압식 10초일 경우 46.9%, 20초일 경우 66.5%, 30초일 경우 80%, 40초일 경우 27.5% 증가하였다.

Fig. 5(b)는 벽체를 기준으로 네일의 위치에 따른 구근의 반경증가량 나타낸 것이다. 가압 10초의 경우 천공경대비 유효경이 1cm 이상의 구근을 형성하였다. 23cm 지점은 0.45cm 유효경 증가량을 보여 충분한 주입시간을 만족하지 못해 구근의 형성이 덜 된 것으로 판단된다. 가압 20초의 경우 천공부 초입부에서의 구근이 가장 작게 형성되었다. 가압 30초와 40초에서 유효경은 초입부과 끝단이 유사한 구근형태를 보이며, 중앙부가 가장 크게 형성되었다. 가압 40초의 경우 지속된 주입시간으로 인해 지반에서 수압파괴현상이 발생하여 지반의 마찰저항력 감소로 인발력이 크게 감소하였다. 가압식의 경우 천공반경 2cm 보다 모두 증가한 반면, 중력식의 경우 정착길이 23cm 지점에서 천공직경 대비 유효경이 –1cm로 네일의 선단에서 구근 형성이 미약하였다. 이는 공동발생으로 인한 충진 불량으로 확인되었다. Fig. 5(c)는 주입시간에 따른 마찰저항력 관계이다. 가압식 그라우팅 주입시간이 10초, 20초, 30초로 증가함에 따라 마찰저항력 또한 선형적으로 증가하였지만, 40초의 경우 10초 대비 1/4로 감소하였다. 이는 수압파쇄현상에 기인한다. 수압파쇄현상이 발생하면 주변지반의 소성화로 네일체의 팽창이 예상되지만 지반의 지지력 증대는 기대할 수 없음을 확인하였다.

4.2 수치해석을 이용한 토사비탈면의 안정성 해석

4.2.1 개요

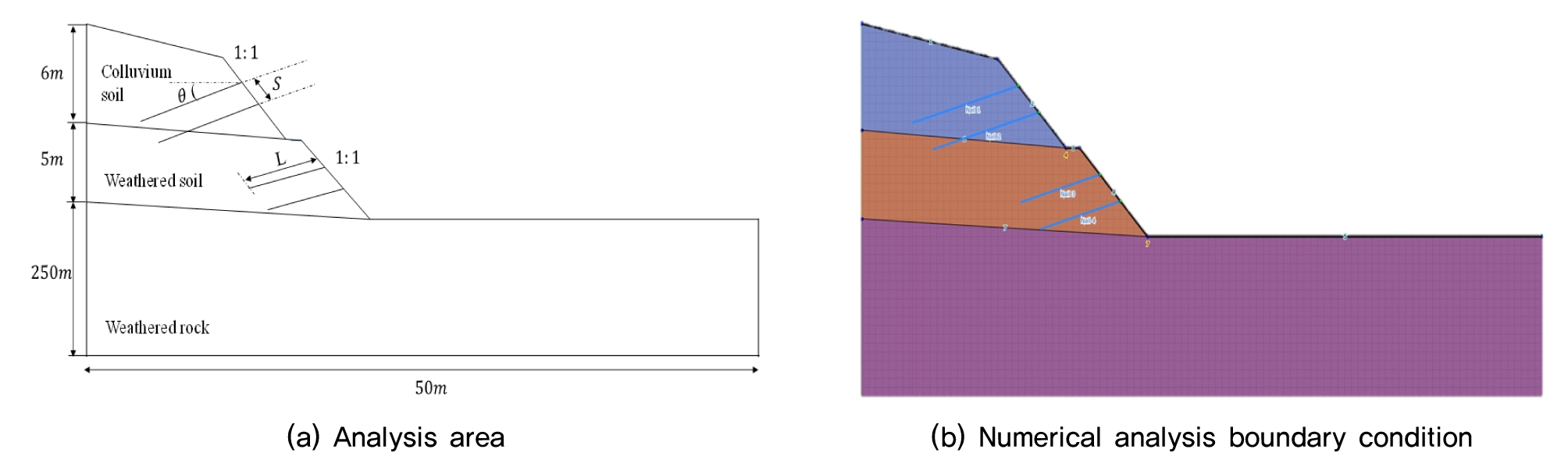

실내모형실험 결과 600kPa의 저압으로 가압식 그라우팅을 하더라도 주입 시간이 길어지게 되면 압력중첩 현상으로 인해 주입압력이 임계주입압을 넘어 한계주입 상태가 되고, 천공의 주변지반이 소성거동을 하여 마찰저항력이 중력식 보다 저하되는 현상을 확인하였다. 이는 가압식 쏘일네일링이 중력식 쏘일네일링 보다 마찰저항력이 우수하나 적정 주입시간을 지나치게 되면 중력식 쏘일네일링 보다 마찰저항력이 낮다는 것을 의미한다. 따라서 이 연구에서는 대표 단면을 선정하여 실험을 통해 얻은 마찰저항값을 대입하여 비탈면 안정성 해석을 하고자 한다. 해석 대표 비탈면은 붕적토, 풍화토, 풍화암으로 구성되어 있으며, 절취고는 11.0m이며, 비탈면 경사는 붕적층과 풍화토층 모두 1:1이다. 해당 비탈면의 안정성 해석을 통해 중력식 쏘일네일링과 가압식 쏘일네일링의 보강효과를 비교하였다.

수치해석은 한계평형해석법을 기반으로 하여 실무에서 쏘일네일링으로 보강된 토사비탈면 안정성 해석에 많이 사용되고 있는 TALREN 5 프로그램을 이용하여 무보강 사면, 중력식 쏘일네일링, 가압식 쏘일네일링으로 보강된 토사비탈면의 안정성을 분석하였다. 적용된 지반 정수는 다음 Table 5와 같으며, 해석에 사용된 단면은 Fig. 6와 같다.

Table 5. Applied material properties to numerical analysis

| Layer No. | Condition | N | C (tf/m2) | Φ (°) | γt (tf/m2) | Ep |

| 1 | Colluvium soil | 10 | 0.5 | 27 | 1.8 | 674 |

| 2 | Weathered soil | 18 | 0.5 | 31 | 1.9 | 1,213 |

| 3 | Weathered rock | >50 | 3.0 | 35 | 2.1 | 3,363 |

4.2.2 마찰저항력에 따른 안전율 평가

가압식 쏘일네일링으로 인한 유효경 확공을 고려하기 위행 실험값의 증가율을 적용하여 네일체의 직경을 산정하였다. 가압식 쏘일네일링은 중력식 쏘일네일링에 비해 유효경이 주입시간에 따라 최소 23%에서 최대 73%까지 증가하였다. 따라서, 중력식 쏘일네일링 천공홀이 10cm 일 경우에 가압식 쏘일네일링의 주입시간에 따른 유효경을 Table 6과 같이 산정하였다.

비탈면 안정성 해석 결과, 무보강 사면의 안전율은 1.27로 건기 시 안전율 1.5를 만족하지 못해 보강이 필요하다. 중력식 쏘일네일링으로 보강할 경우 네일체에서 인발에 대해 66kN의 마찰저항력을 발휘하며, 사면의 안전율은 1.59로 기준을 만족한다. 가압식 쏘일네일링은 주입시간이 증가함에 따라 마찰저항력이 증가할 경우 안전율 또한 증가하지만, 주입시간이 10초, 20초, 30초인 경우에는 마찰저항력이 98kN, 108kN, 114kN으로 증가함에 따라 안전율도 1.70, 1.72, 1.73으로 증가하고, 중력식 쏘일네일링에 비하여 안전율이 약 0.2 정도 크다. 그러나, 주입시간이 40초인 경우에는 수압파쇄 현상으로 인해 마찰저항력이 24kN으로 감소한다. 이를 해석한 결과 안전율이 1.49로 기준을 만족하지 못하며 쏘일네일링으로 인한 보강효과를 기대할 수 없다.

가압식 쏘일네일링 공법이 중력식 쏘일네일링 공법보다 선단의 구근형성, 유효경 증가 등의 효과로 인해 마찰저항력이 커지고 이는 안전율의 증가로 이어진다. 하지만, 과도한 그라우팅 주입시간은 마찰저항력의 감소를 초래하여 중력식 쏘일네일링 공법보다 보강효율이 낮고, 사면 안정해석 시에 기준을 만족하지 못하는 결과를 낳는다. 따라서, 가압식 쏘일네일링 공법에서 그라우트 주입압과 주입시간을 고려하여 천공의 한계주입압을 검토해야 할 필요가 있다고 사료된다.

Table 6. Application of effective diameter

Table 7. Result of sensitivity analysis using TALREN 5

| Type of analysis condition | qs (kN) | Fs | ||

| before reinforced | after reinforced | |||

| gravity grout | 66 | 1.27 | 1.59 | |

| pressurized grout | 1 (10sec) | 98 | 1.70 | |

| 2 (20sec) | 108 | 1.72 | ||

| 3 (30sec) | 114 | 1.73 | ||

| 4 (40sec) | 24 | 1.49 | ||

5. 결론

이 연구에서는 이 연구는 경험적으로 주입되어온 쏘일네일링 그라우팅재의 초속경 시멘트 주입량을 정량화하기 위해 혼합비에 따른 일축압축강도 실험과 화강풍화토 지반의 모형토조실험을 수행하였다. 그라우팅 주입시 주입시간 정도에 따른 마찰저항력과 유효경의 관계를 실험적으로 규명하였다. 또한, 사면안정해석을 통해 주입시간 증가에 따른 가압식 쏘일네일링 공법에 대한 안전율을 분석하였다. 이 연구의 결론을 요약하면 다음과 같다.

(1) 이 연구에서 적용된 가압식 쏘일네일링은 일반 포틀랜드 시멘트에 초속경 시멘트를 혼합하여 사용한다. 혼합한 그라우트에 대한 일축압축강도를 평가해본 결과, 국・내외 시방기준을 만족하고, 가압식 그라우팅 주입시간을 고려하여 적정 겔타임이 확보되는 혼합비 30%가 가압식 그라우팅에 적합하다고 판단하였다.

(2) 가압식 쏘일네일링의 경우 유효경이 천공반경 2cm 보다 모두 증가한 반면, 중력식의 경우 정착길이 23cm 지점에서 천공직경 대비 유효경이 –1cm로 네일의 선단에서 구근 형성이 미약하다는 것을 확인하였다.

(3) 가압식 쏘일네일링은 그라우팅 주입시간이 증가함에 따라 마찰저항력 또한 선형적으로 증가하지만, 주입시간 40초의 경우 주입시간 10초 대비 1/4로 감소하였다. 이는 네일체의 팽창으로 인하여 예상되지만 과주입으로 인하여 수압파쇄현상이 발생하여 천공면 주변지반의 소성화로 네일체의 팽창이 예상되지만 지반의 지지력 증대는 기대할 수 없을 것으로 판단된다.

(4) 가압식 쏘일네일링 공법은 선단의 구근형성, 유효경 증가 등의 효과로 인해 마찰저항력이 커지고 이는 안전율의 증가로 이어져 중력식 보다 보강효과가 뛰어나다고 알려져 있다. 하지만, 압력식 그라우팅 주입시간이 과도해질 경우에는 수압파쇄 현상으로 마찰저항력의 감소를 초래하여 중력식 쏘일네일링 공법보다 보강효율이 낮아지고, 사면 안정해석 시에 기준 안전율을 만족하지 못하는 결과를 낳는다. 따라서, 가압식 쏘일네일링 공법에서 그라우트 주입압과 주입시간을 고려하여 천공의 한계주입압을 검토해야 할 필요가 있다고 판단된다.