1. 서론

현재 절취사면, 터널 등의 시공 시에 암반층에 록볼트를 삽입하여 암반 약화로 인한 붕괴를 예방하고 있으나, 록볼트를 삽입한 암반이라고 하더라도 지진, 공사의 부실, 시간 경과에 따른 자연 풍화 등 다양한 원인으로 지반이 활동하여 붕괴가 발생할 수 있는 위험성이 있다. 급경사지 안정을 위해 시공되는 록볼트는 설치 후에 대부분이 그대로 존치되나, 지진이나 집중호우 등으로 인해 지반 시설물의 붕괴 위험이 있는 경우, 이를 알 수가 없다는 문제점이 있다. 따라서 록볼트 설치 시, 변위 센서와 사물 인터넷을 통해 직접 서버나 관리자의 스마트 폰으로 계측 값 및 위험 상태 정보를 실시간으로 제공하는 록볼트 시스템이 개발된다면 절취사면 및 터널 등 암반사면의 안정적 유지관리에 많은 도움이 될 것으로 판단된다.

지금까지의 록볼트에 대한 국내 연구동향을 살펴보면 Kim and Bang(2005)은 록볼트에 따른 보강지반의 강도정수 변화에 대해 실내실험과 이론 고찰을 통해 내부마찰각보다는 점착력이 증가됨을 보고하였으며 Moon et al. (2005)은 록볼트 구속력에 따른 원지반 개량 정도 확인을 위해 사질토 지반에서 모형실험을 실시하고 압력대 분포율과 록볼트 길이에 수반한 원지반 보강효과를 분석하였다.

국외의 연구동향으로는 Cording and Deere(1972)가 활동 가능성이 있는 쐐기암반에서 록볼트 보강 시 내압효과 개념을 고찰하였으며, Bischoff와 Smart(1975)는 록볼트를 보강함에 따른 암반에서의 추가응력 발생 값이 강지보에 따른 수치와 동일하다는 등가지보이론을 제안하였다.

Natau and Wullschlager(1983)는 전면접착식 록볼트와 암반의 복합체계에 대해 고찰하고 응력 변형률 관계로부터 록볼트 보강효과와 관련하여 록볼트 간격이 좁아질수록 보강효과가 커짐을 확인하였으며 Biron and Arioglu (1983)는 록볼트 보강지반을 단순보로 가정한 휨이론을 고찰하였다.

Jeffrey and Daeman(1983)은 합성보 방정식을 활용하여 암반의 변위와 응력을 예측하고 록볼트의 전단보강 효과를 확인하였으며 Hyett et al.(1996)은 전면 그라우트 처리된 록볼트의 하중분포 특성을 고찰하였다.

Li and Stillborg(1999)는 다양한 형태의 록볼트 정착방식에 따른 해석모델을 이론적으로 고찰하였으며 Villasecaus (2008)는 레진으로 정착된 록볼트에 대한 특성을 연구하였다.

한편, 사면계측에 관한 연구로는 국내 위험 도로사면을 효과적으로 감시 및 관리할 수 있는 실시간 무인감시시스템(Cho et al., 2004), USN기술을 이용한 사면 모니터링 시스템(Shin and Song, 2012; Kim, 2013) 등이 있으나 변위 계측을 통한 록볼트 모니터링 시스템에 관한 연구는 미미한 실정이다.

본 연구에서는 GFRP 록볼트 센서와 나선형 철근 록볼트 센서를 이용하여 사면 붕괴 실험을 수행하였으며 붕괴 초기에 발생하는 사면의 거동 특성에 분석하고 암반사면에서의 GFRP 록볼트 센서와 나선형 철근 록볼트 센서의 활용 가능성에 대해 고찰하였다. 본 연구를 통해 얻어진 결과물은 건설공사 및 급경사지, 붕괴 위험 지역 등의 유지관리 시 사면 붕괴나 산사태 발생 전에 사전 대피할 수 있는 예·경보시스템 개발 시 기초자료로 활용 될 수 있을 것으로 판단된다.

2. 재료 및 방법

2.1 모형사면 조성

록볼트 센서의 성능을 검증하기 위해서는 암반사면에 록볼트 센서 설치 후 붕괴 실험을 통해 검증하는 것이 타당하나 실제 암반사면을 붕괴시킬 수 있는 현장을 찾기에는 쉽지 않은 것이 사실이다. 따라서 본 연구에서는 터널 현장에서 반출한 버럭이 쌓여진 현장에서 센서 계측용 사면 붕괴 실험을 수행하였다.

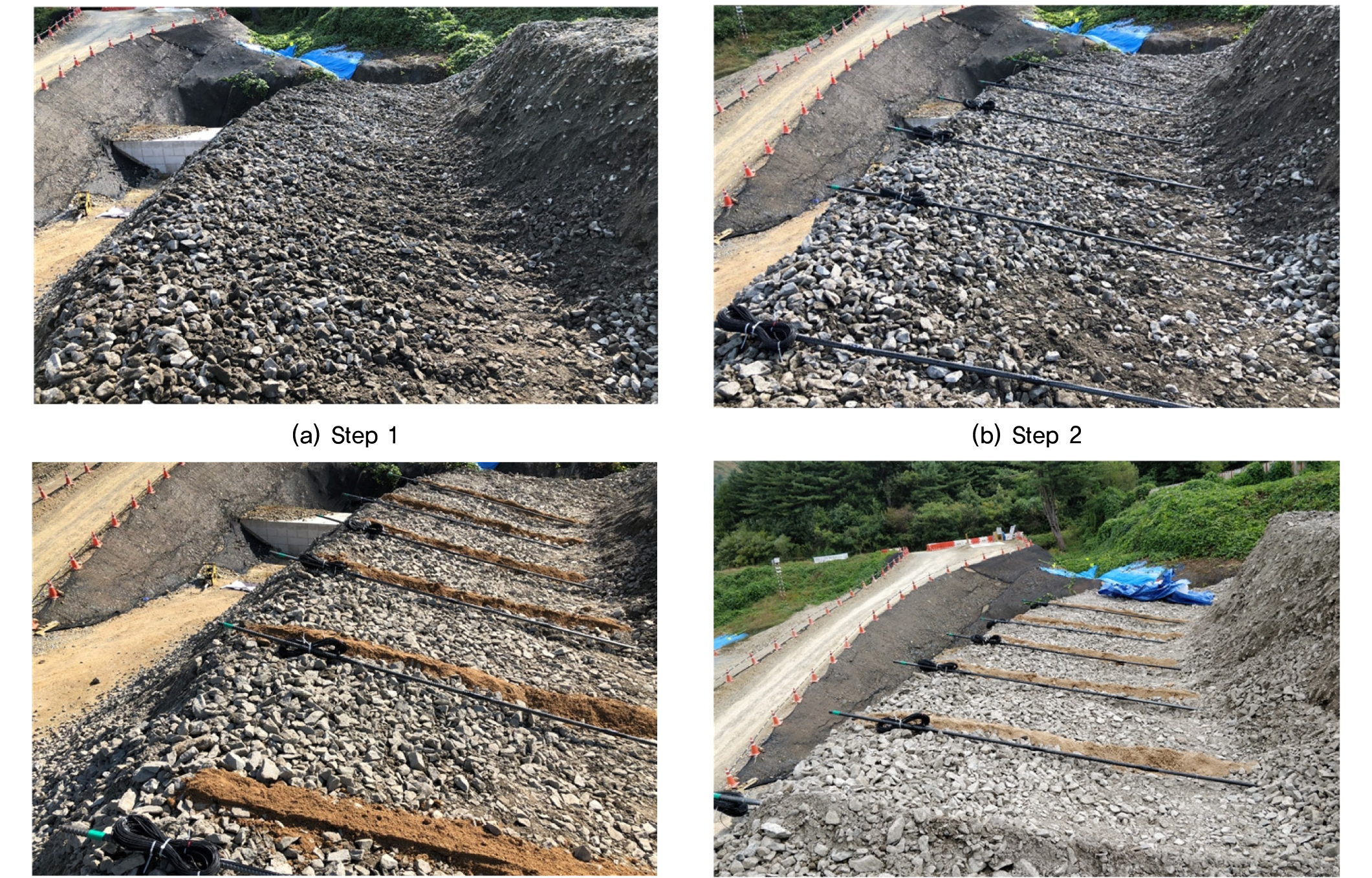

우선, 75mm 암반 버럭을 성토하여 모형사면을 축조하고 록볼트 센서를 매설한 후 굴착하여 사면을 붕괴시키는 실험을 수행하였다.

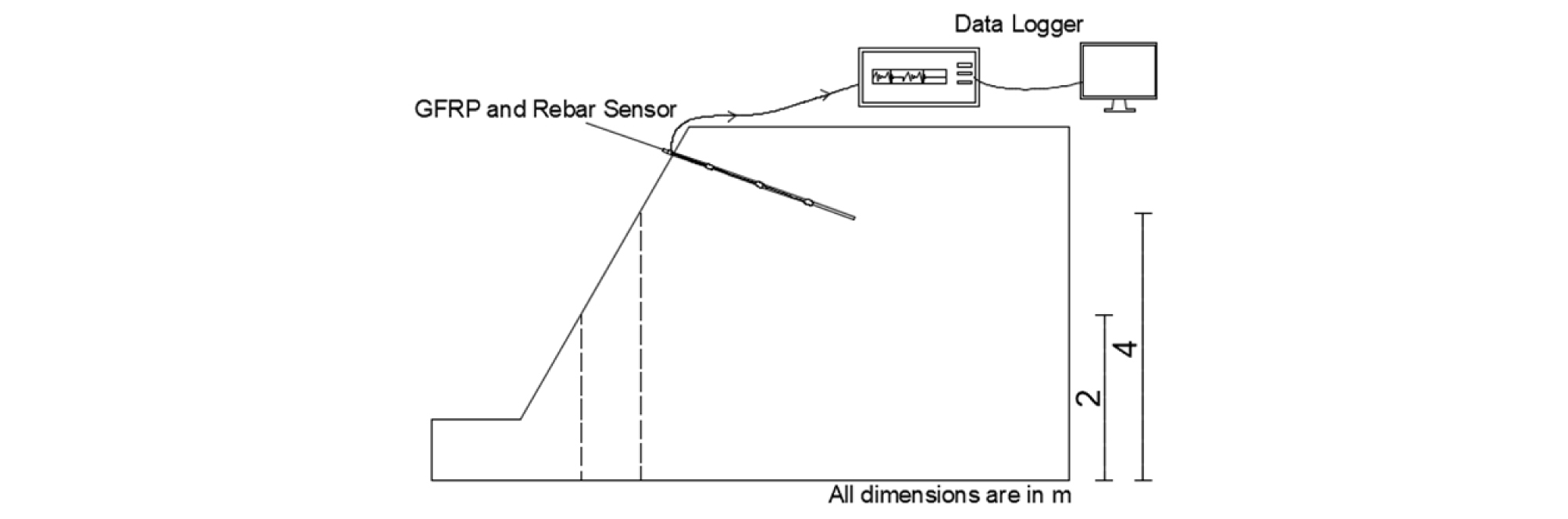

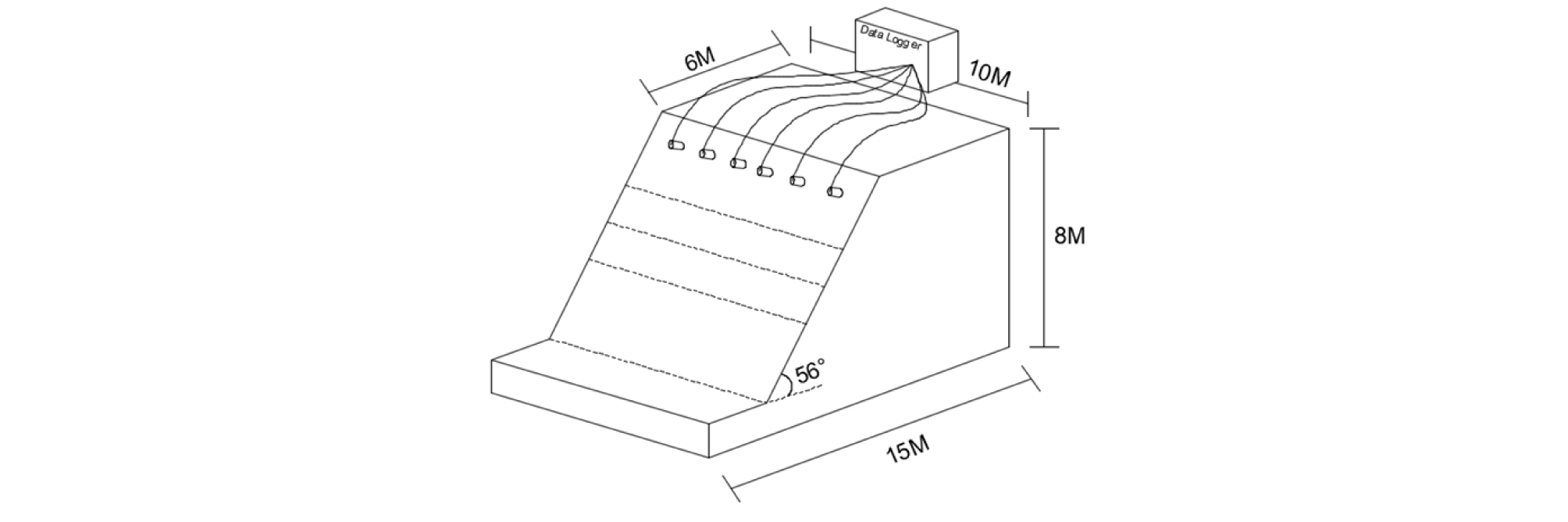

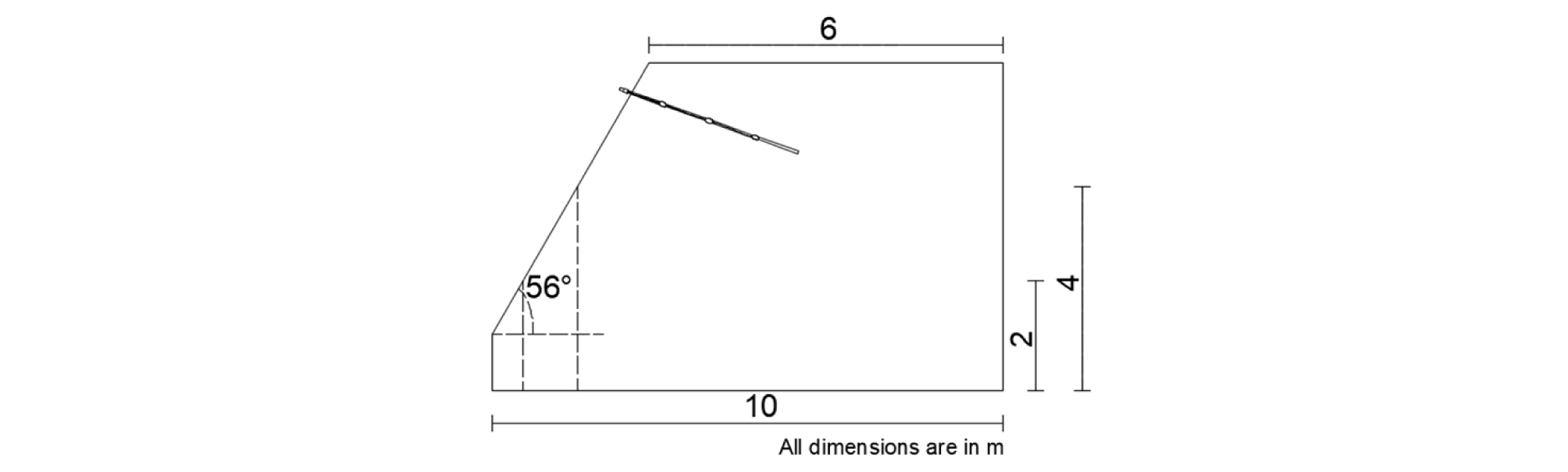

모형사면 축조작업에는 백호우를 사용하였고 버켓에 의한 다짐 축조 후 기울기 56°, 천단부 높이 8.0m로 사면을 조성하였다(Fig. 1). 굴착 깊이 및 구간은 실험 Case 별로 동일한 조건을 적용하였으며, 굴착에 따른 사면의 거동 계측을 위해 굴착구간별 대기시간을 부여하였다. 록볼트 센서의 설치 위치는 천단부 시점으로부터 1.5m 이격된 위치에 설치하였으며, 각 센서 간 수평간격은 약 1.5m로 계획 설치하였다(Fig. 2).

2.2 센서 제작

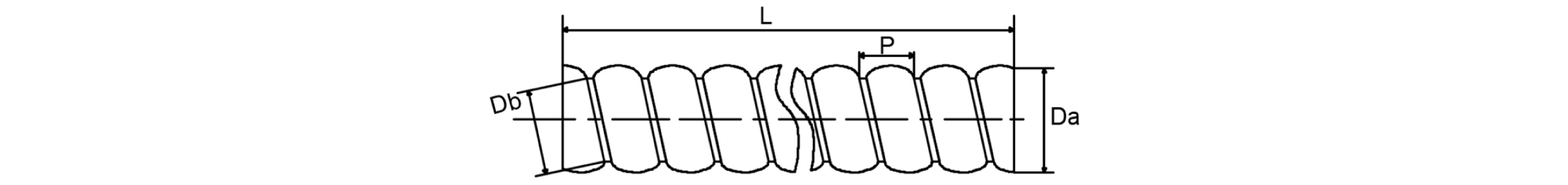

본 연구에서 사용한 록볼트 센서는 각각 GFRP(Glass Fiber Reinforced Plastic)와 나선형 철근을 기본으로 하여 제작하였다. Table 1에서 보는 바와 같이 GFRP 재료는 몸체와 보강재를 포함하는 유기 비금속 및 무기 비금속 복합체로 구성된 플라스틱 베이스 복합 재료로서 전기 절연성과 접착성이 우수하고, 기계적 강도 및 내열성 또한 우수하다. 또한 가소성 및 성형 수축이 적고, 경량이며, 시공이 간편하다. 나선형 철근형 록볼트는 시중에서 판매하는 록볼트를 구입하여 활용하였다.

Table 1. Product specification

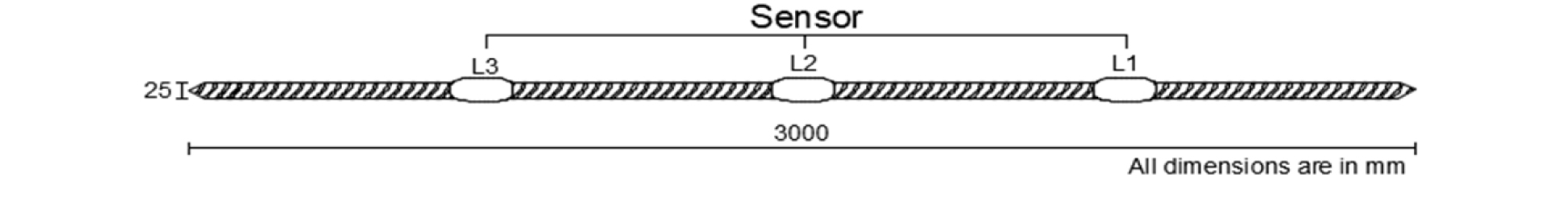

외경 25mm, 길이 3,000mm의 록볼트를 1/4 등분하여 재료표면에 길이 100mm, 폭 10mm 정도의 직사각형 영역에 센서 부착을 위해 매끄럽게 연마한 후, 센서를 직선으로 설치하고 절연 테이프로 권선을 반복하여 센서 보호, 방수 및 절연이 되도록 부착하였다. 록볼트 센서의 외부는 사면 매설 시 센서의 와이어와 케이블의 파단을 막기 위하여 센서 부착 후 코팅제로 처리하였다(Fig. 3∼Fig. 5).

2.3 센서 검정

본 연구에서는 GFRP과 나선형 철근형 록볼트 등 두가지 종류의 변위타입 센서를 제작하였으며, 각 장치의 변위-변형률 응답을 검정하였다. 오른쪽 끝에서 1/4길이의 위치를 고정단으로 하고, 자유단에 하중을 가하여 변위를 측정하는 방식으로 캔틸레버보 조건과 같은 검정방법을 사용하였으며, 하중 부여에 의해 발생하는 변형과 응답변형률을 측정하였다(Fig. 6).

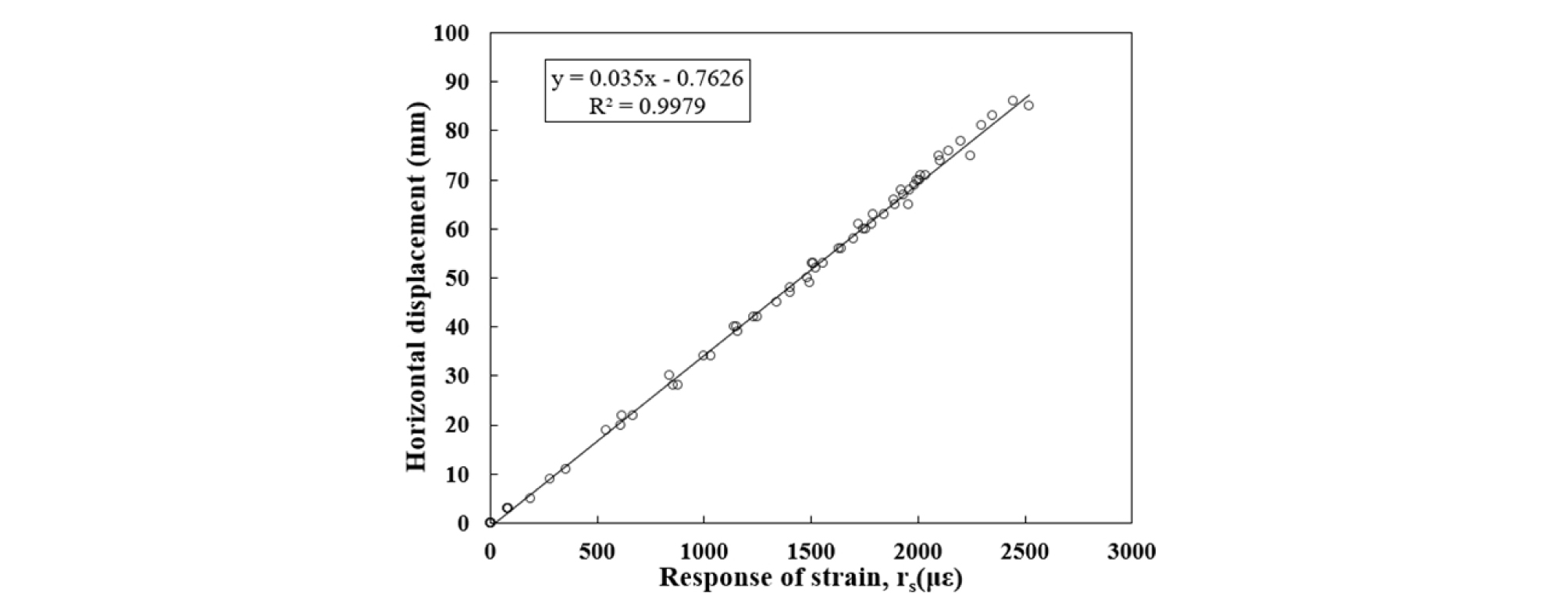

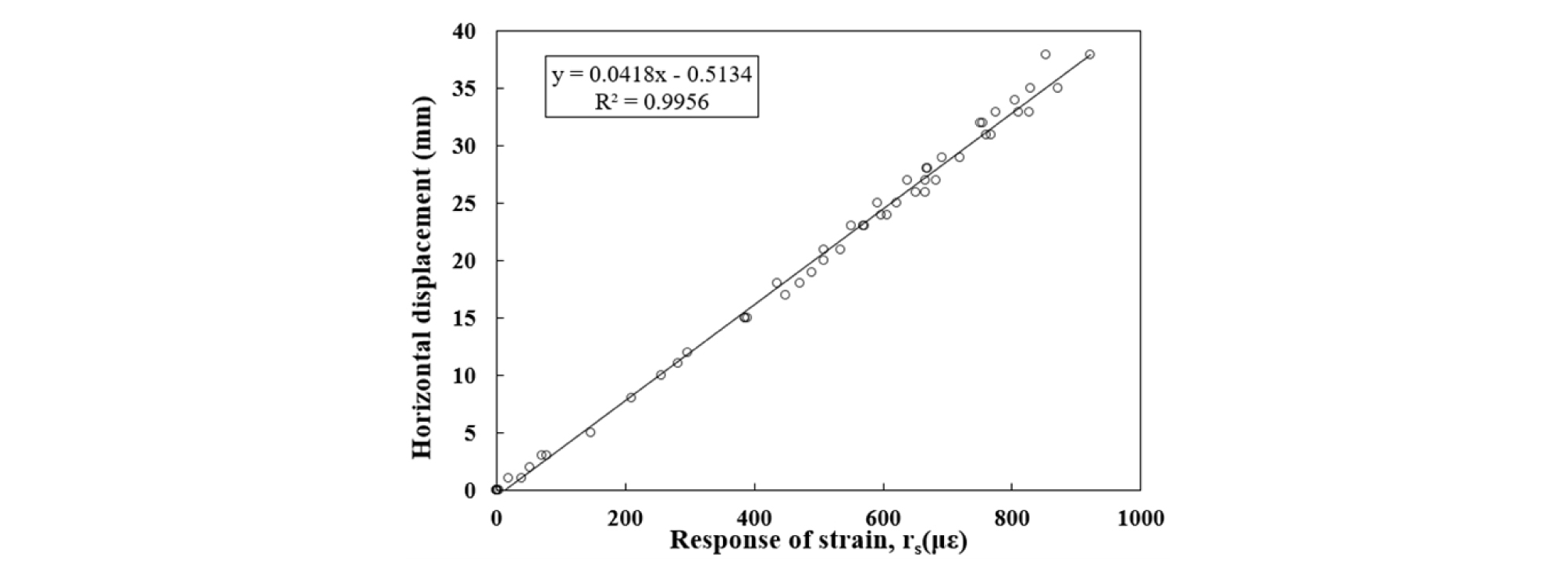

Fig. 7과 Fig. 8은 각각의 검정결과를 도식화하여 나타낸 것이다. 검정결과의 추세선은 선형에 근접하는 것으로 나타났으며, 현장 계측 값의 효율적 활용을 위하여 식 (1) 및 식 (2)와 같이 1차함수로 표현하였다.

또한 하중부가에 따른 록볼트 자유단의 변형에 따른 응답변형률이 비교적 명확하게 판별되어, 지반 변형거동의 분석에 적용이 가능할 것으로 판단된다. 본 검정결과에서는 록볼트의 변위에 따른 응답 변형률이 각각 다소 상이함이 확인되었다. 이러한 현상은 록볼트의 재료 차이에 따른 변형계수의 상이성 및 주재료가 되는 GFRP 및 나선형 철근의 불균질성 및 센서의 접합오차에 기인한 것으로 판단된다.

| $$y=0.0350x-0.7626\;(R^2=0.9979)$$ | (1) |

| $$y=0.0418x-0.5134(R^2=0.9956)$$ | (2) |

2.4 센서 설치

센서로부터의 데이터 수집은 상단부 데이터 케이블 통하여 Data logger에 연결하여 계측데이터를 자동으로 기록하도록 하는 방법을 사용하였다(Fig. 9와 Fig. 10 참조).

제체 상단에서 1.5m 깊이의 사면을 파고, GFRP 및 나선형 철근 록볼트 센서를 상부면에서 1.5m 간격으로 좌우측으로 등거리 배치하였으며 약 20mm 두께로 모래를 쌓고 그 위에 록볼트 센서를 설치하였다(Fig. 11 참조).

또한 물과 시멘트 1:3의 모르타르 혼합물을 록볼트 센서 주위에 타설하여 실제 록볼트 타설 조건과 유사하도록 조성하였으며, 주변을 사석으로 시멘트 주변에 고르게 덮은 후 성토하였다.

사면의 숏크리트 공법은 토사 또는 풍화된 암반 비탈면에 풍화 및 유실 등의 진행성 작용을 막기 위해 시멘트 혼합 재료를 뿜어 붙여 표면의 강도를 증가 시키는 방법이나 본 연구에서는 버럭 성토체를 암반사면에 좀 더 가깝게 모사하기 위해 사면에 숏크리트 공법을 적용하였다(Fig. 12∼Fig. 13 참조).

2.5 사면붕괴 실험

본 연구에서는 Fig. 14 및 Fig. 15와 같이 사면선단부로부터 단계적으로 굴착하여 모형사면의 붕괴거동을 관찰하였다. 굴착작업은 백호우를 이용하여 절토면이 수직이 되도록 Case 1(3.0m 굴착)과 Case 2(4.0m 굴착)까지의 2단계로 수행하였다. 초기 굴착으로 2.0m를 굴착하였으나 계측된 데이터가 미미하여 본 연구의 분석에서는 제외하였다.

3. 결과 및 고찰

3.1 사면붕괴 실험 결과

Fig. 16과 Fig. 17은 8m 높이의 사면에 숏크리트 공법(Case 1)을 적용한 각각 굴착 깊이가 3m(Case 1-1)와 4m (Case 1-2)인 모형사면의 굴착실험 후 전경을 나타낸다. 숏크리트는 10cm 두께로 타설되었다. GFRP 록볼트 센서 3개와 나선형 철근 록볼트 센서 3개 등 총 6개를 설치하고 사면의 붕괴에 따른 계측 기록을 수집하여 분석하였다.

Fig. 16에서 백호우로 굴착 과정에서의 충격으로 일직선으로 절단되지 않고 울퉁불퉁하게 절단되었으며 일부 구간에서는 예상 굴착선보다 다소 상부측으로 더 절단되는 상황이 발생하기도 하였다. Fig. 17은 굴착 종료 후 사면 붕괴 전경을 나타낸 것으로 굴착선 하부의 버럭이 붕괴되면서 숏크리트 하부측의 버럭이 함께 흘러 내리면서 넓은 면적의 숏크리트도 함께 붕괴된 모습을 볼 수 있다.

Fig. 18과 Fig. 19는 8m 높이의 성토사면(Case 2)에서 굴착 깊이가 각각 3m(Case 2-1)와 4m(Case 2-2)인 모형사면의 굴착실험 중 및 실험 후 전경을 나타낸다. GFRP 록볼트 센서 1개와 나선형 철근 록볼트 센서 1개 등 총 2개를 설치하고 사면의 붕괴에 따른 계측 기록을 수집하여 분석하였다. Fig. 18에서 백호우로 수직으로 3m 굴착 시 일부 구간에서 굴착선보다 상부측에서 암반 버럭이 유동하여 흘러내린 것을 볼 수 있다. Fig. 19에서는 4m 굴착 종료 후 사면 붕괴 전경을 나타낸 것으로 사면 상부측까지 붕괴되어 록볼트 센서가 노출된 모습을 볼 수 있다.

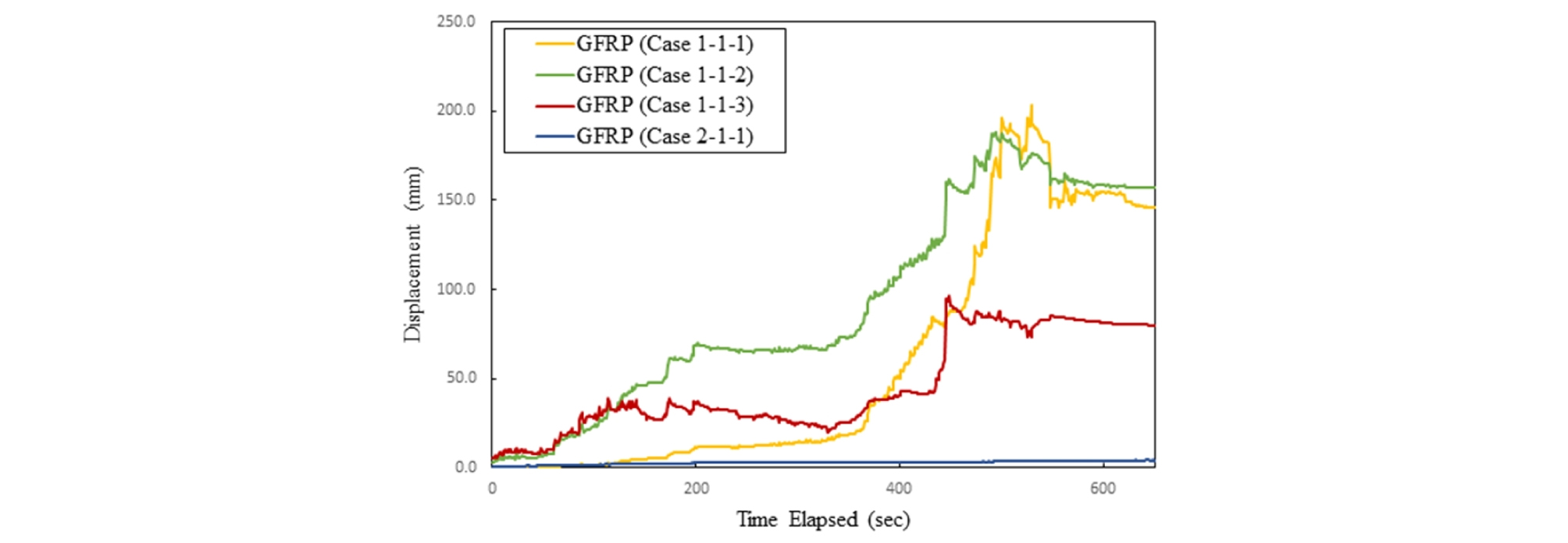

Fig. 20∼Fig. 21은 GFRP 록볼트 센서에 대한 Case 1 및 Case 2의 실험 조건별 시간 경과에 따른 변위 분포를 나타낸 것이다. Fig. 20은 3m 굴착 시 숏크리트가 타설된 사면에서 계측된 GFRP 록볼트 센서의 Case 1-1-1(GFRP), Case 1-1-2(GFRP), Case 1-1-3(GFRP)과 암반 버럭의 성토사면에서 계측된 Case 2-1-1(GFRP) 등 4개의 계측 기록을 나타낸 것으로 굴착 후 8분정도 경과 후에 숏크리트 사면에서는 최대변위가 약 70mm∼203mm, 성토사면에서는 3mm 정도 발생하고 있음을 볼 수 있다. 숏크리트 사면에서 변위가 크게 나타난 것은 굴착에 따른 숏크리트의 하부측으로의 거동이 록볼트 센서에 영향을 미쳐 변위가 크게 나타났으나 성토사면에서는 3m 굴착 시에는 사면의 거동이 크지 않아 록볼트 센서가 설치된 지점에서의 변위도 크게 나타나지는 않은 것으로 사료된다.

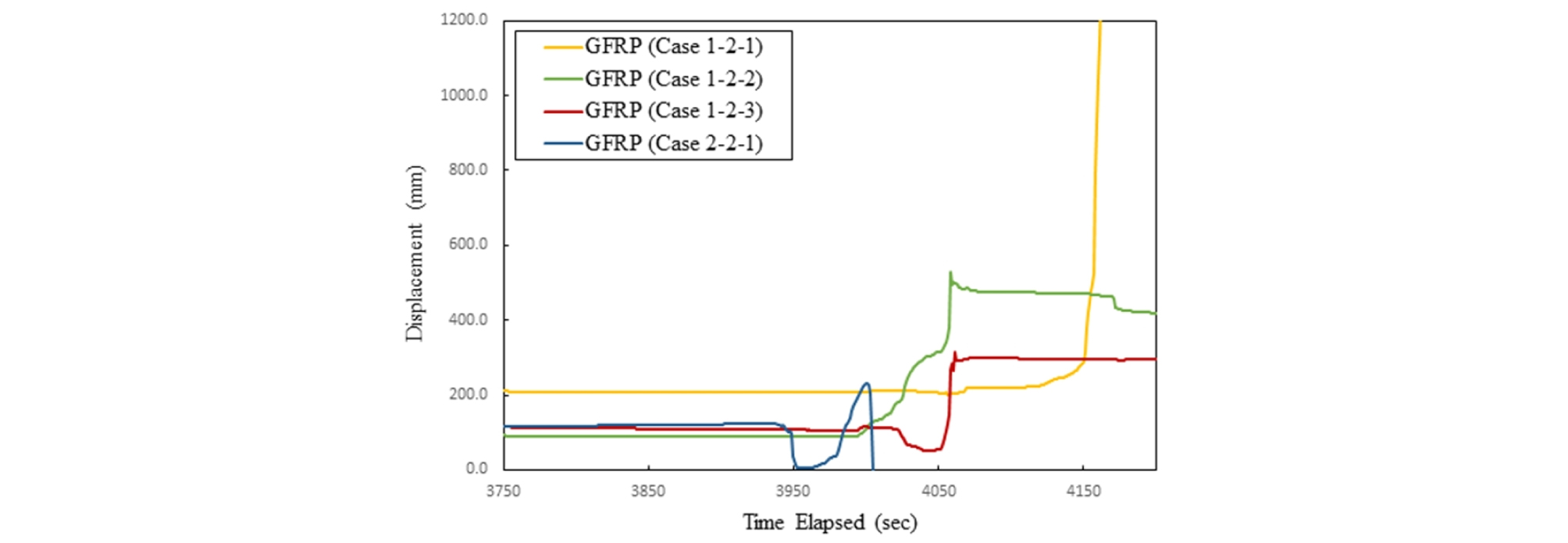

Fig. 21은 4m 굴착 시 숏크리트가 타설된 사면에서 계측된 GFRP 록볼트 센서의 Case 1-2-1(GFRP), Case 1-2-2 (GFRP), Case 1-2-3(GFRP)과 암반 버럭의 성토사면에서 계측된 Case 2-2-1(GFRP) 등 4개의 계측을 기록을 나타낸 것이다. 2단계 굴착이 진행된 시작 시각이 3750초이므로 이를 기준으로 살펴보면 3m 굴착 후 시간이 일정 정도 경과하여 4m 굴착 전의 초기치 변위 값이 Case 1-2-1부터 순서대로 각각 210mm, 100mm, 120mm, 121mm 등으로 나타났으며, 4m 굴착을 진행하고 3분 정도 경과 후 성토사면에 매설된 GFRP 록볼트 센서에서 인장과 압축 변형이 나타나다가 230mm의 피크치를 기록하고 급격히 감소하는 양상을 나타냈다. 숏크리트 사면에서는 약 4분 정도 경과 후부터 변위가 크게 나타나기 시작하여 Case 1-2-2 (GFRP)와 Case 1-2-3(GFRP)은 각각 530mm와 313mm의 최대변위를 기록하였으며 Case 1-2-1(GFRP)는 1200mm가 넘는 변위를 나타냈다.

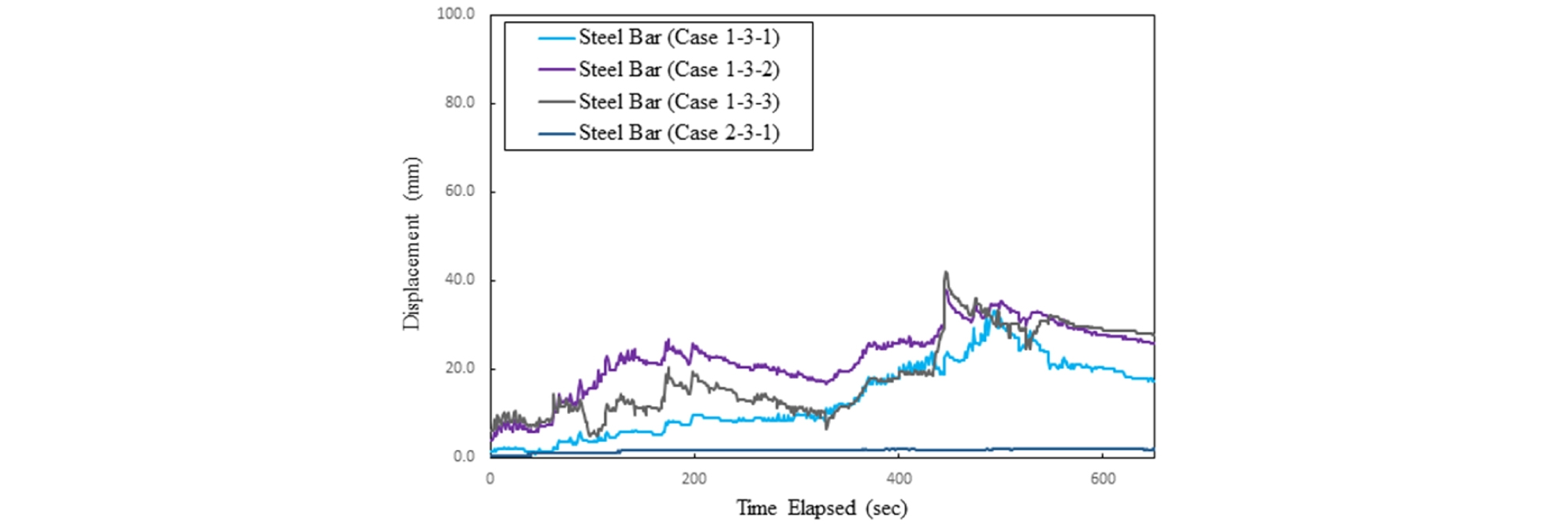

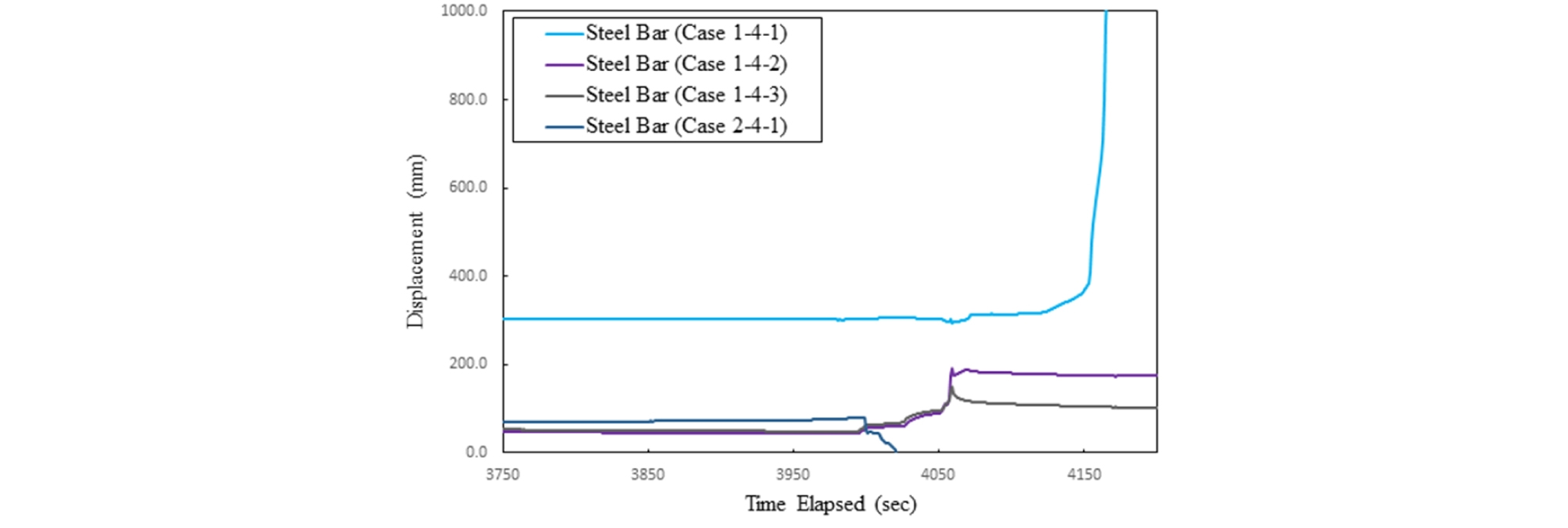

Fig. 22∼Fig. 23은 나선형 철근 록볼트 센서에 대한 Case 1 및 Case 2의 실험 조건별 시간 경과에 따른 변위 분포를 나타낸 것이다.

Fig. 22는 3m 굴착 시 숏크리트가 타설된 사면에서 계측된 나선형 철근 록볼트 센서의 Case 1-3-1(Steel bar), Case 1-3-2(Steel bar), Case 1-3-3(Steel bar)과 암반 버럭의 성토사면에서 계측된 Case 2-3-1(Steel bar) 등 4개의 계측 기록을 나타낸 것으로 굴착 후 8분정도 경과 후에 숏크리트 사면에서는 최대변위가 약 36mm∼42mm, 성토사면에서는 1.2mm 정도 발생하고 있음을 볼 수 있다. GFRP 록볼트 센서의 경우가 유사하게 나선형 철근 록볼트 센서에서도 숏크리트 사면에서 변위가 크게 나타난 것은 굴착에 따른 숏크리트의 하부측으로의 거동이 록볼트 센서에 영향을 미쳐 변위가 크게 나타난 것으로 판단된다. 다만 암반 버럭으로 성토한 사면에서는 3m 굴착 시에는 사면의 거동이 크지 않아 록볼트 센서가 설치된 지점에서의 변위도 1.2mm 정도로 크게 나타나지는 않았다.

Fig. 23은 4m 굴착 시 숏크리트가 타설된 사면에서 계측된 나선형 철근 록볼트 센서의 Case 1-4-1(Steel bar), Case 1-4-2(Steel bar), Case 1-4-3(Steel bar)과 암반 버럭의 성토사면에서 계측된 Case 2-4-1(Steel bar) 등 4개의 계측을 기록을 나타낸 것이다.

GFRP 록볼트 센서와 같이 굴착2단계 굴착이 진행된 시작 시각이 3750초이므로 이를 기준으로 살펴보면 3m 굴착 후 시간이 일정 정도 경과하여 4m 굴착 전의 초기치 변위 값이 Case 1-4-1부터 순서대로 각각 310mm, 50mm, 55mm, 71mm 등으로 나타났으며, 4m 굴착을 진행하고 3분 정도 경과 후 암반 버럭으로 성토한 사면에 매설된 나선형 철근 록볼트 센서에서 80mm의 변위를 기록하고 급격히 감소하는 양상을 나타내 사면이 붕괴된 것으로 판단된다. 숏크리트 사면에서는 약 4분 정도 경과 후부터 변위가 크게 나타나기 시작하여 Case 1-4-2(Steel bar)와 Case 1-4-3(Steel bar)의 최대변위는 각각 190mm와 140mm를 기록하였으며 Case 1-4-1(Steel bar)는 1000mm가 넘는 변위를 나타냈다.

Fig. 20∼Fig. 23에서 숏크리트를 타설한 사면에서의 계측 결과에서 사면 굴착 시 숏크리트가 일체화 거동하여 록볼트 센서에서 변위가 암반 버럭으로 성토한 사면에서 계측된 기록보다 크게 계측되는 경향이 나타났다. 본 연구에서는 록볼트 센서의 계측 성능을 검증하고자 하였으며 록볼트 센서가 사면의 초기 거동 및 붕괴에 이르기까지의 거동을 적절히 계측할 수 있음을 확인하였다.

특히 GFRP 록볼트 센서의 경우 나선형 철근 록볼트 센서 보다 동일한 조건에서의 변위 감지 성능이 높은 것으로 나타나 재질적인 측면으로는 GFRP 록볼트 센서가 사면 예·경보시스템 구축에 나선형 철근 록볼트 센서 보다 유리할 것으로 사료된다.

4. 결론

본 연구에서는 GFRP 록볼트 센서와 나선형 철근 록볼트 센서를 이용하여 사면 붕괴 실험을 수행하였으며 붕괴 초기에 발생하는 사면의 거동 특성을 분석하고 암반사면에서의 GFRP 록볼트 센서와 나선형 철근 록볼트 센서의 활용 가능성에 대해 고찰하였다. 본 연구로부터 얻은 결론은 다음과 같다.

(1) 숏크리트를 타설한 사면에서의 계측 결과에서 사면 굴착 시 숏크리트가 일체화 거동하여 록볼트 센서에서 변위가 암반 버럭으로 성토한 사면에서 계측된 기록보다 크게 계측되는 경향이 나타났으며 록볼트 센서가 사면의 초기 거동 및 붕괴에 이르기까지의 거동을 적절히 계측할 수 있음을 확인하였다.

(2) 현장실험 계측결과, 3m 굴착 시 GFRP 록볼트 센서의 경우 3mm∼203mm 정도의 변위가 발생하였으며 나선형 철근형 록볼트 센서는 1.2mm~42mm 정도, 4m 굴착 시 GFRP 록볼트 센서는 313mm∼530mm, 나선형 철근 록볼트 센서는 140mm∼310mm의 변위를 나타내었고, 급가속적으로 증가 후 파괴되는 것으로 계측되어 GFRP 록볼트 센서 및 나선형 철근형 록볼트 센서는 암반사면 붕괴 예측 시 록볼트 센서로서의 활용이 가능할 것으로 사료된다.

(3) GFRP 록볼트 센서의 경우 나선형 철근 록볼트 센서 보다 동일한 조건에서의 변위 감지 성능이 높은 것으로 나타나 재질적인 측면으로는 GFRP 록볼트 센서가 사면 예・경보시스템 구축에 나선형 철근 록볼트 센서 보다 유리할 것으로 사료된다.

향후 지속적인 연구가 진행되어 암반사면 붕괴에 대한 사전예측 분석의 명확한 기법 확립이 필요하며, 그 결과는 암반사면 계측관리기준 등의 기초자료로 활용 가능하고, 암반사면 붕괴 등의 재해로 발생하는 재산 및 인명피해에 대한 경감에 기여할 수 있을 것으로 판단된다.