1. 서 론

2. 팽창재료를 이용한 지하 공동 복구공법

2.1 시공 절차

2.2 시공 원리

3. 팽창재료를 이용한 지하 공동 복구공법 실내실험

3.1 팽창재료

3.2 팽창재료 포켓의 종류에 따른 팽창부피 실험

3.3 모형 공동 모사

3.4 실험 종류 및 방법

4. 팽창재료를 이용한 공동 채움 시 채움율 및 다짐도 분석

4.1 초기 채움율 및 다짐도

4.2 진동 다짐 후 채움율 및 상대 다짐도

4.3 팽창재료를 시공하였을 경우 채움율 및 다짐도

4.4 천공 개수별 최적 시공 위치 선정

5. 결 론

1. 서 론

2010년 서울에서 도로 하부에 최대 폭 길이가 2m가 넘는 거대 지하 공동(underground cavity)이 발생하였고 도심지에 수많은 지하 공동들이 추가로 발견되면서 지하 공동에 관한 관심과 우려가 증가하고 있다(Lee and Kang, 2014). 지하 공동은 발생원인이 다양하고 현장의 지질에 따라 다양한 양상을 보이고 사전에 예측하여 대응하기 어려우므로 발생 시 신속히 복구하는 것이 중요하다(Lim et al., 2018).

지하 공동의 발생 조건 및 현장 여건이 다양하여 지하 공동의 발생 및 확장에 대한 정확한 메커니즘은 현재까지 명확히 규명되지 못하고 대략적인 메커니즘만 확인된 상태이다. 지하 공동은 주로 하수관로(폐하수관 미폐쇄, 관로 연결 처리 불량 등)에 의해 발생하며 관로의 접합부나 균열부를 통해 관내로 토사의 유실이 발생하게 되어 작은 공동이 생성되게 된다. 이후, 지하 공동 주면 응력이완 영역의 확장과 지속적인 토사의 유출 때문에 작은 공동 점차 확장되게 되고 최종적으로 큰 공동이 발생하게 된다.

현재 사용되고 있는 지하 공동의 복구방안으로는 크게 개착식 공법과 비 개착식 공법으로 구분된다. 개착식 공법은 일부 도로 아스팔트 포장 층을 해체하고 흙을 되메워 다지는 공법으로 공동을 직접 확인하고 복구할 수 있는 가장 확실한 공법이다. 하지만 이러한 개착식 공법은 공사비가 많이 들고 시공시간이 많이 소요된다. 지하 공동 복구를 위해 도로의 차단이 필수적이므로, 교통통제 민원 발생 등으로 최근에는 개착식 복구공법 대신 비 개착식 복구공법이 지하 공동의 복구공법으로써 선호된다(Lee et al., 2018). 비 개착식 공법은 대표적으로 아스팔트 포장 층을 천공하고 공동을 시멘트계 충전재를 이용하여 채우는 그라우팅 공법이 있으나 6가 크롬(Cr6+)의 유출과 같은 환경적 우려가 존재한다. 따라서 시멘트계 충전재를 대체하여 친환경적인 수용성 무기질계 충전재료를 이용한 복구 방안(Yu et al., 2017), 팽창재료를 이용한 방법(Hong et al., 2017) 등에 관한 연구가 수행된 바 있다.

팽창재료를 이용한 비개착 복구공법은 되메움재료와 스스로 팽창하는 팽창재료(대기압에서 팽창 완료 부피는 원재료 팽창 전 부피 대비 20∼30배 되는 재료)를 이용하여 지하 공동을 복구하는 공법이다. 이 공법은 지하 공동이 발생한 지반의 상부 아스팔트층에 천공 장비를 이용하여 천공한 후 먼저 되메움토를 투입하여 지하 공동을 느슨하게 메우고 팽창재료를 되메움토에 투입하여 주변 토양을 다질 수 있는 공법이다. 해당 공법은 시공이 간단하여 시공시간이 적고, 큰 시공 장비를 사용하지 않아 도로의 교통 제한이 최소화되어 민원 발생이 적다는 장점이 있다.

본 연구에 적용된 비개착 공법은 팽창재료와 되메움토가 공동의 상부 아스팔트의 천공된 구멍을 통해 공동 내로 주입되기 때문에 천공 위치와 개수는 주요 설계 인자이다. 따라서, 천공 위치와 개수 등에 따른 공동에 투입되는 되메움토의 부피를 측정하여 최적의 천공 위치를 찾는 것이 중요하다. 이러한 점에 착안하여, 되메움토와 팽창재료의 투입 위치, 즉 천공 위치에 따른 되메움토의 투입량 및 복구효율을 분석하기 위해 실내실험을 진행하였다. 실내실험 이후, 공동의 복구 절차별 공동 내 채움율과 되메움토의 상대 다짐도를 분석하였으며, 천공 위치 및 개수에 따른 복구효율과 최적 시공 위치를 제시하였다.

2. 팽창재료를 이용한 지하 공동 복구공법

2.1 시공 절차

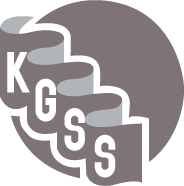

Hong et al.(2017)이 제안한 팽창재료를 이용한 복구공법의 절차는 Fig. 1과 같다. 먼저 지하 공동 탐사를 통해 지하 공동이 발견되면, 공동 상부 아스팔트 포장 층에 직경 5cm의 1∼3개의 수직 구멍을 천공한다. 이후, 천공된 구멍을 통해 되메움토를 공동 내부로 투입하고 진동 바이브레이터를 이용하여 최대한 공동을 채우면 팽창재료가 투입될 공벽 형성을 위해 물을 투입하고 바이브레이터로 수직 공벽을 형성한다. 바이브레이터를 이용하여 공벽이 형성되면 주입장치를 통해 팽창재료를 공벽 내부로 투입한다. 팽창재료가 공동 내부에 시공이 완료되면 팽창재료와 되메움토가 천공된 구멍으로 새어나오지 않도록 마개로 봉한다. 마지막으로 팽창재료의 팽창이 완료된 후 GPR (Ground Penetrating Radar) 탐사장치를 이용하여 공동 내부의 채움 정도를 확인한다.

2.2 시공 원리

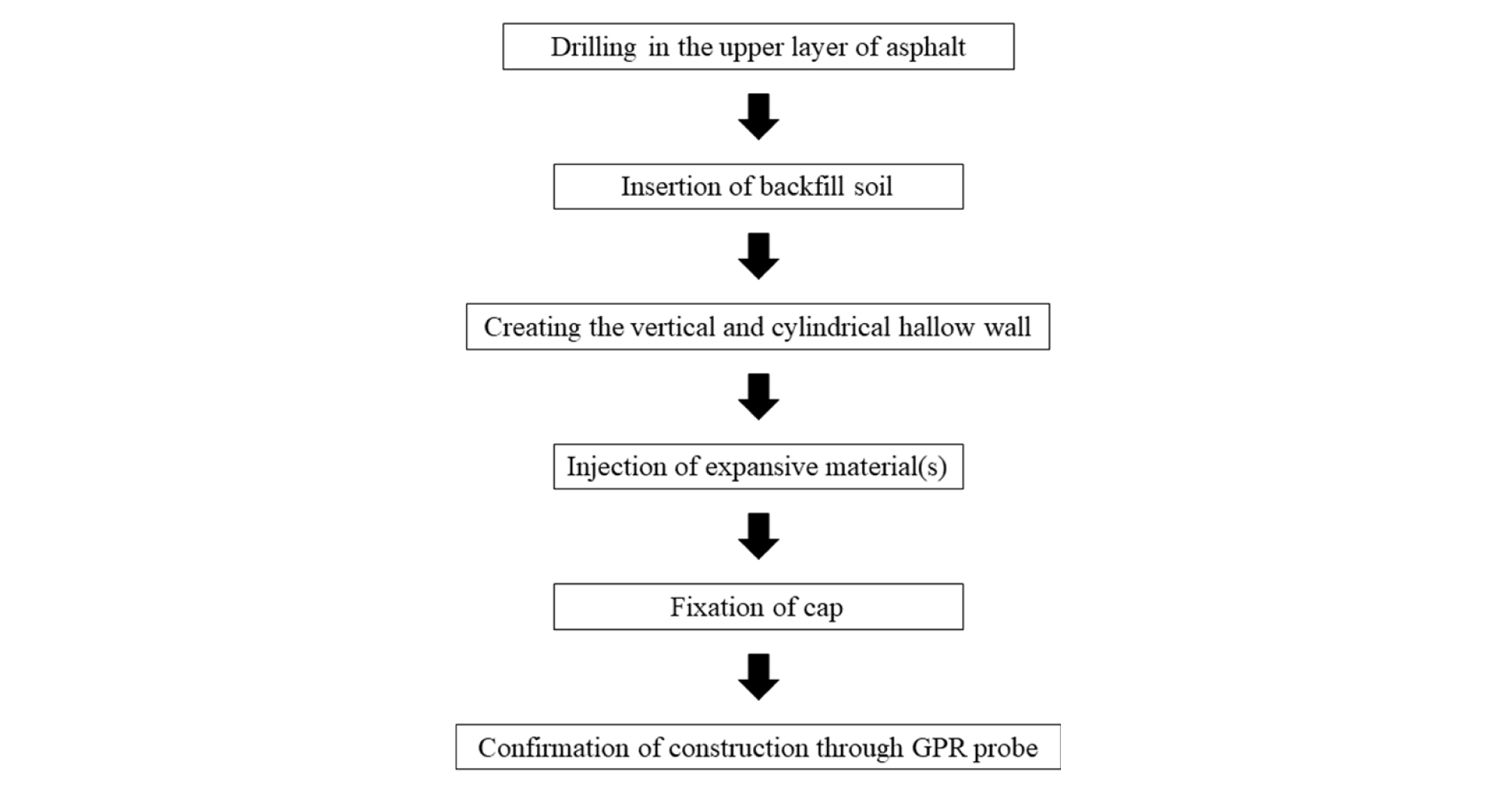

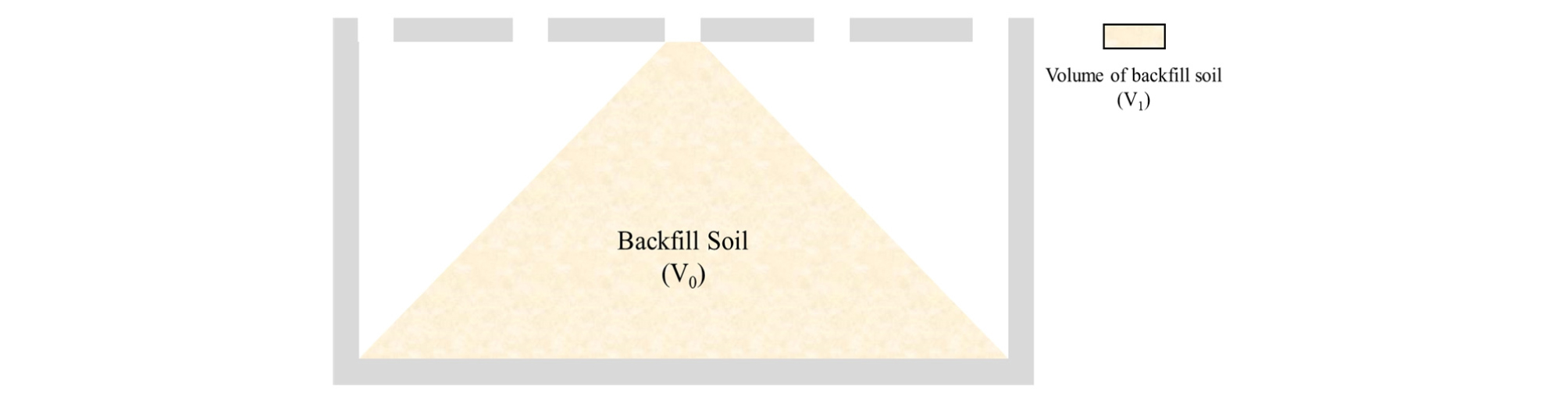

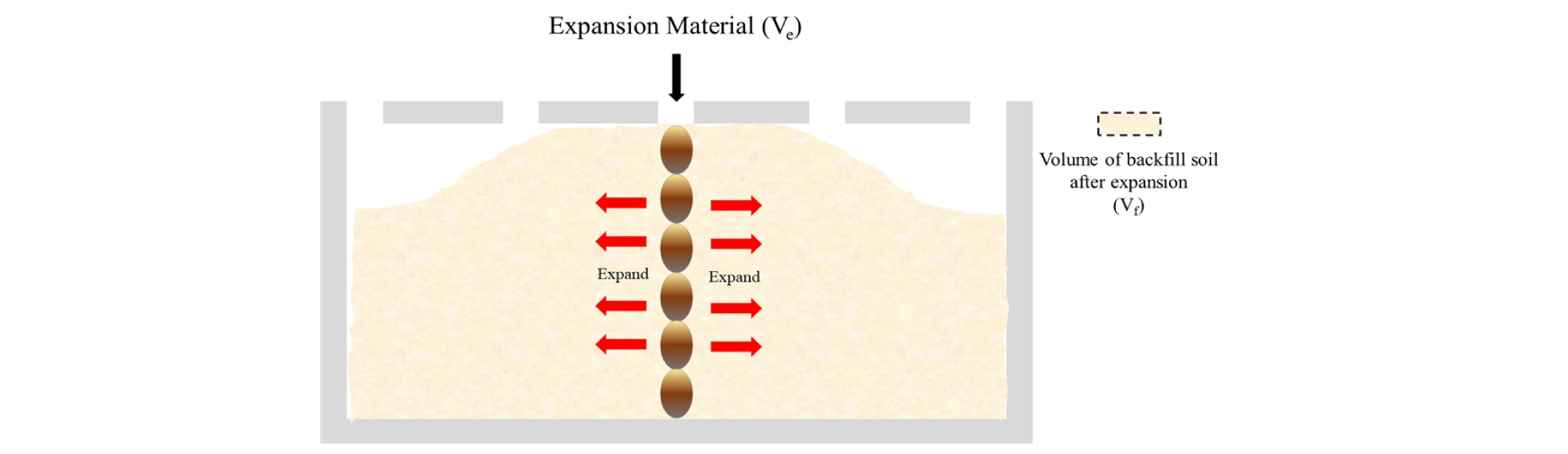

팽창재료를 이용한 지하 공동 복구공법의 시공 원리는 Fig. 2와 같다. 지하 공동에 되메움토(backfill soil)를 투입하면 지하 공동은 되메움토에 의해 채워지지만, 중력만으로는 공동 내부를 완전히 채우기는 불가능하다. 이러한 빈 곳을 메우기 위하여, 공동에 공벽을 생성하고 팽창재료(expansive material)를 삽입한다. 투입된 재료가 팽창하면서 주변의 되메움토를 아직 채워지지 않은 빈 공간으로 밀어냄과 동시에 다짐효과를 주어 공동의 채움율과 상대 다짐도를 확보하면서 복구하게 된다. 이때, 공동에 투입된 팽창재료는 구속압이 없는 대기압 환경에서는 약 20∼25배 팽창하지만, 공동 내부에서는 주변 되메움토의 구속압에 의해 약 10∼15배 정도로 팽창한다.

3. 팽창재료를 이용한 지하 공동 복구공법 실내실험

3.1 팽창재료

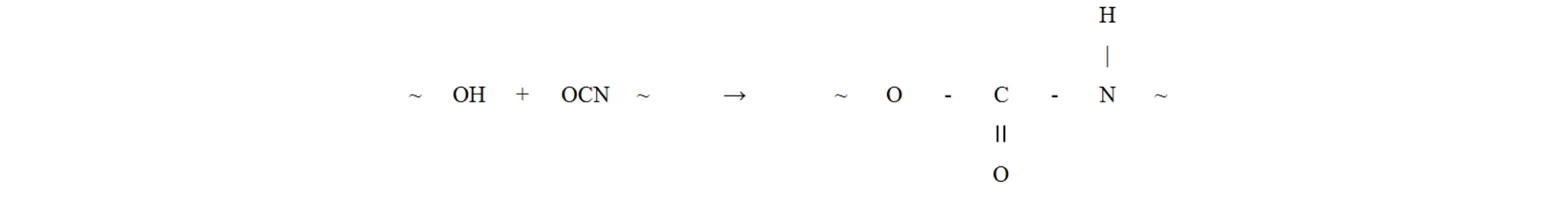

본 연구에서 사용되는 팽창재료는 우레탄계 팽창재료이다. 우레탄계 팽창재료는 폴리올(polyol)과 이소시아네이트(isocyanate)로 구성된다. 액체 상태인 폴리올과 이소시아네이트를 배합시킬 경우 재료의 팽창 및 고결이 발생하여 고체 상태의 우레탄으로 합성된다. 해당 반응을 우레탄 반응이라 하며 Fig. 3에 따라 주제의 폴리에테르 폴리올(polyether polyol)과 경화제의 ‘OCN-’ 계열의 이소시아네이트가 반응하여 ‘–NHCOO-’의 우레탄계 결합을 이룬다. 이때, 우레탄 반응에 따른 강도, 팽창량, 고결 시간과 같은 결합 특성은 수산기 화합물별 종류나 주제 및 경화제의 배합 비율, 양, 온도 등에 따라 다양한 성질을 가진다(Kim and Youn, 2009).

Fig. 3.

Brief description of chemical response of urethane reaction (modified after Kim and Youn, 2009)

3.2 팽창재료 포켓의 종류에 따른 팽창부피 실험

반응 전 액체 상태로 존재하는 팽창재료를 액체 상태로 공동 내부에 주입될 시, 주변 되메움토와 원지반의 간극을 통해 유출될 우려가 존재한다. 따라서 이를 방지하기 위해 팽창재료를 신축성이 좋은 전용 포켓에 담아 공동 내부로 투입하여야 한다.

전용 포켓의 경우 길이 및 두께에 따라 팽창재료의 팽창량 및 압력에 영향을 끼칠 수 있다. 따라서 본 연구에서는 포켓 내부에 담을 수 있는 최대 용량의 차이를 주기 위해 길이 5cm와 6cm, 신축성 및 인장강도에 따른 영향 확인을 위해 두께를 1.5mm, 2mm, 3mm로 하여 총 6종류의 포켓을 제작하였다.

모형 토조 실험에서 팽창재료가 주입될 적절한 포켓과 주입량을 선정하기 위해 포켓의 길이 및 두께, 주입량에 따른 팽창재료의 부피 증가비를 분석 시험을 수행하였다(Table 1). 실험은 구속이 없는 조건의 포켓에 팽창재료를 주입한 뒤, 팽창과 경화가 완료된 이후 팽창재료의 부피를 측정하는 방법으로 진행되었다. 실험결과 같은 두께의 경우 길이가 짧을수록 팽창이 더 크게 발현되었고, 같은 길이의 경우 두께가 얇을수록 팽창부피 비는 크게 나타났다. 이는, 포켓의 길이가 길수록, 두께가 두꺼울수록 팽창재료에 작용하는 포켓의 구속압이 강하기 때문에 팽창부피가 감소하게 된 것으로 판단된다. 팽창재료의 주입량에 따라서는 큰 경향을 보이지 않았는데, 이는 팽창재료가 대기압에서 일정한 팽창부피 비(약 20∼25배)를 가지고 있기 때문이다.

Table 1. Expansion volumes of expansive materials for different pocket types and original volumes

해당 실험결과를 토대로 적절 포켓의 길이는 같은 부피의 팽창재료를 주입하였을 때 가장 큰 팽창부피 비를 보인 길이 5cm, 두께 1.5mm로 선정하였다. 주입량의 경우 큰 차이를 보이지 않기 때문에 향후 진행될 모형 토조 실험에 적절한 주제 10mL, 경화제 10mL 총 20mL의 팽창재료를 주입하였다.

3.3 모형 공동 모사

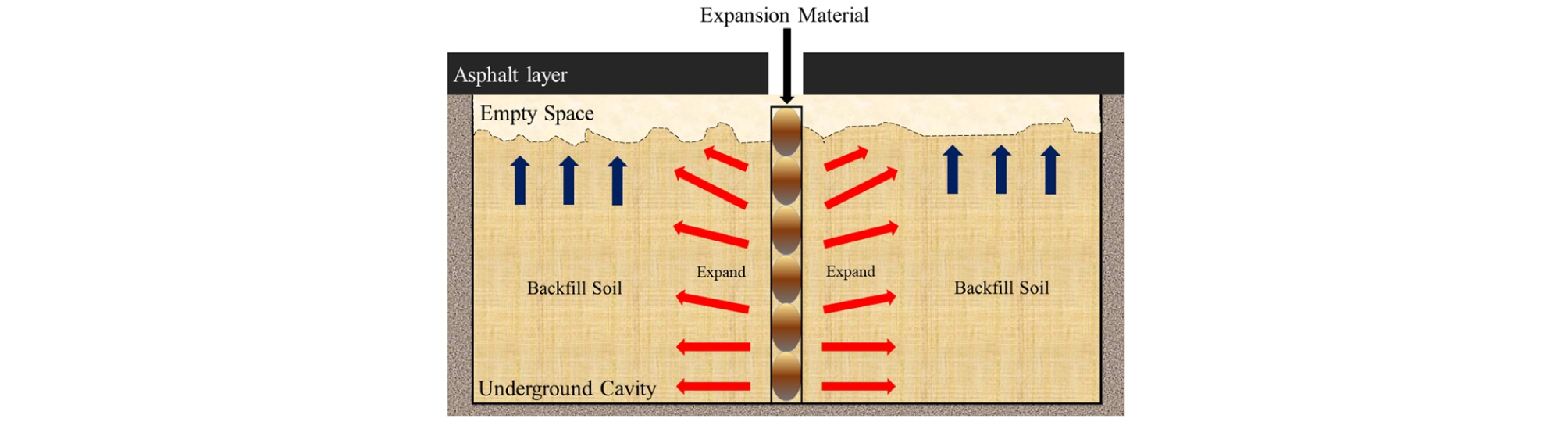

본 연구에서 모형 공동으로 가정한 아크릴 토조는 대한민국 ○○시의 평균 공동 크기인 폭 0.88m, 높이 0.47m (Lee et al., 2017)를 참고하여, 폭 1.0m, 높이 0.5m의 직사각형 모양으로 제작하였다. 토조의 폭이 긴 경우 토조 내부에 투입된 되메움토의 부피와 팽창재료의 거동을 확인하기 어렵기 때문에 천공구멍의 지름인 5cm로 제작하여 2차원적으로 표현하였다. 토조와 결합용으로 제작한 덮개에는 지름 5cm의 공을 간격 18.75cm로 총 5개를 천공하였으며, 팽창재료의 압력에 의해 위로 들리지 않도록 덮개의 뚜껑과 덮개 사이에 나사를 사용하여 고정하였다(Fig. 4).

3.4 실험 종류 및 방법

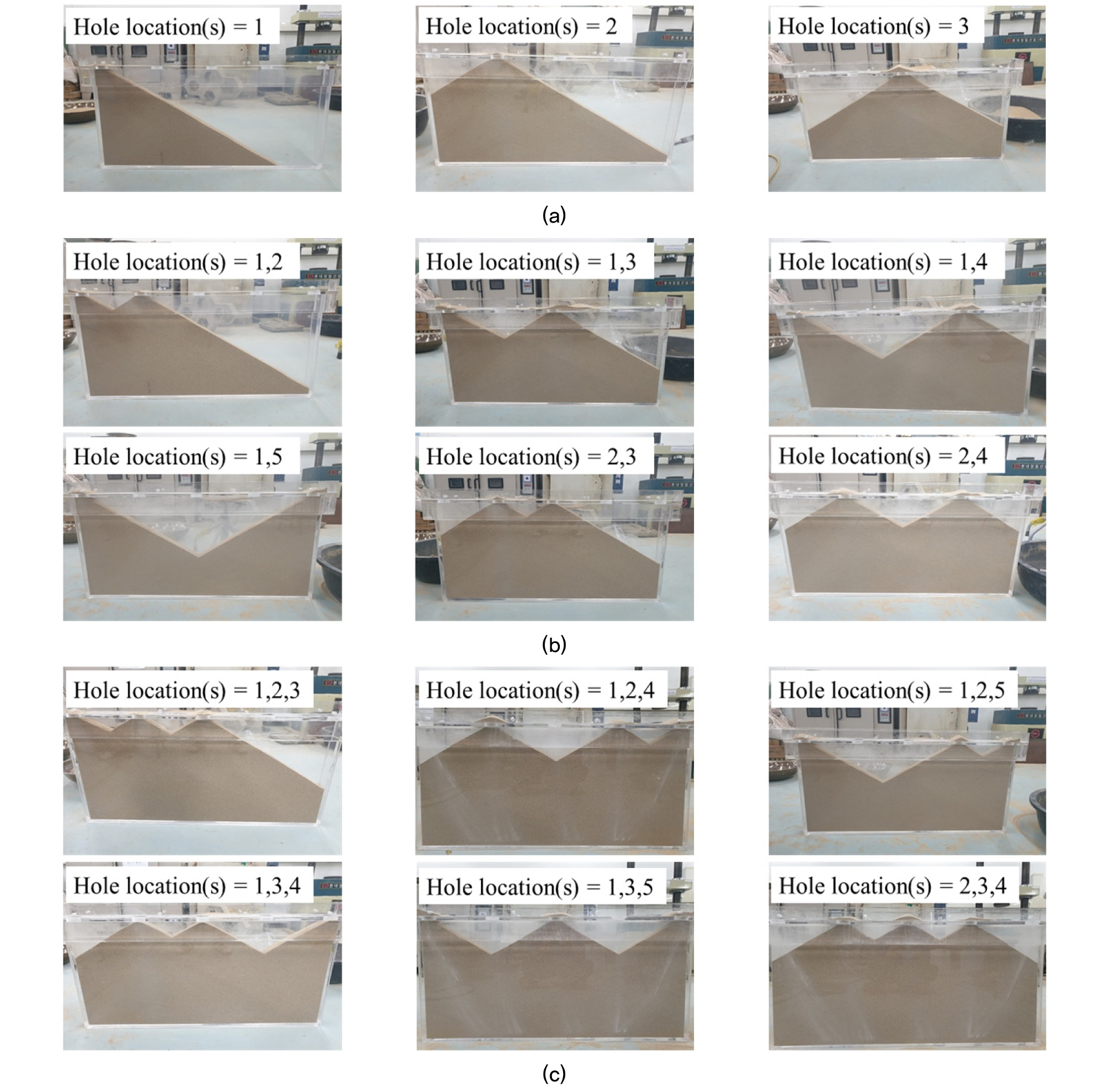

실험 Case는 토조에 상부에 천공된 5개의 공(Fig. 4(b))의 오른쪽 그림에 표시한 천공 번호 참조]중 위치와 개수를 조절하여 다음과 같이 설정하였다. 하나의 공에만 시공을 하는 경우는 3번 공을 중심으로 좌우 대칭을 이루기 때문에 4번, 5번 공에 대한 시공은 생략하였으며, 1번, 2번, 3번 공에 대한 시공만 진행하였다. 또한, 2개 이상의 공에 시공하는 경우는 좌우 대칭 조건 등을 고려하여 공동 채움 실험을 수행하였으며 이는 Table 2와 같다.

Table 2. Experiment cases varying number and locations of holes

우리나라 공동의 평균 크기가 폭 1m를 넘지 않기 때문에 3개 이하의 천공으로도 충분히 공동을 복구할 수 있다. 그 이상 천공할 경우 비용 및 시간상으로 효율이 떨어지게 되어 4개 이상의 공을 사용하는 Case는 배제하였다. 실험 이후 각 Case 별 채움율(fill ratio)과 상대 다짐도(degree of relative compaction)를 분석하였으며 이를 통해 복구효율이 가장 뛰어난 Case를 파악하였다.

실내실험은 앞서 설정한 실험 Case에 따라 실제 지하 공동 복구공법이 진행되는 과정을 그대로 묘사하였다. 실험을 통해 천공 개수에 따라 채움율 및 상대 다짐도로 대변되는 복구효율을 파악하고자 하였으며 이를 위해 다음과 같은 과정을 수행하였다.

(1) 토조에 Case 별로 되메움토를 최대로 투입하고 총 투입된 되메움토의 부피를 측정하여 토조의 초기 채움율과 상대 다짐도를 측정한다(Fig. 5). 이때, 초기 채움율(Fr,0)은 되메움토와 토조의 부피비이다. 초기 공동 내부의 되메움토 상대 다짐도(Rd,0(soil))는 초기 투입된 되메움토의 건조 단위 중량과 최대 건조 단위 중량의 비로 초기 투입된 되메움토의 건조 단위 중량은 투입된 모래의 무게를 부피로 나누어 계산하며, 공동의 상대 다짐도(Rd,0(cavity))는 투입된 되메움토의 무게를 공동의 부피로 나누어 계산한다(식(1)∼식(3)).

| $$F_{r,0}=V_0/V_c$$ | (1) |

| $$R_{d,0(soil)}=\frac{\gamma_{d,0}}{\gamma_{d,\max}}=\frac{W_0/V_0}{\gamma_{d,\max}}$$ | (2) |

| $$R_{d,0(cavity)}=\frac{W_0/V_c}{\gamma_{d,\max}}$$ | (3) |

여기서, V0는 토조에 투입된 되메움토의 부피, VC는 아크릴 토조의 부피, γd,0는 되메움토의 초기 건조 단위중량, W0는 토조에 투입된 되메움토의 무게이다. γd,max는 되메움토의 최대 건조 단위 중량이다.

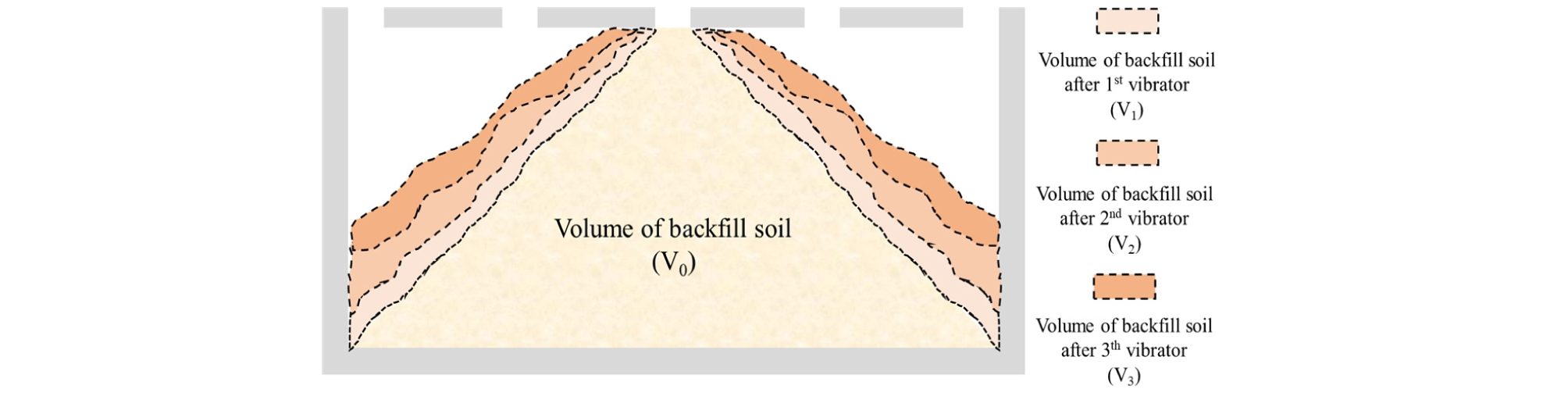

(2) 팽창재료를 이용한 복구공법 절차상 진동 다짐을 통해 공동 내부에 되메움토를 최대로 채워야 한다. 진동 다짐은 3번 이상 수행할 경우 채움이 진행되지 않아 총 다짐횟수를 3번으로 제한하였으며, 각각의 횟수마다 채움율과 상대 다짐도를 식 (4)∼식 (6)에 따라 측정하였다. 바이브레이터는 약 10∼15초 정도 사용되었으며, 투입 공이 2개 이상일 경우 진동 다짐을 모든 투입 공에 사용하였다(Fig. 6).

| $$F_{r,n}=\sum_0^nV_n/V_c$$ | (4) |

| $$R_{d,n(soil)}=\frac{\gamma_{d,n}}{\gamma_{d,\max}}=\sum_0^n\frac{W_n/V_n}{\gamma_{d,\max}}$$ | (5) |

| $$R_{d,n(cavity)}=\sum_0^n\frac{W_n/V_c}{\gamma_{d,\max}}$$ | (6) |

여기서, n은 진동 다짐횟수이며, Fr,n은 진동 다짐을 n 회 진행한 후 토조의 채움율이며, Vn은 진동 다짐을 n 회 진행한 후 늘어난 되메움토의 부피, Wn은 진동 다짐을 n 회 진행했을 때 추가로 투입된 되메움토의 무게, Rd,n(soil)은 진동 다짐을 n 회 진행했을 때 되메움토의 상대 다짐도이며, Rd,n(cavity)는 진동 다짐을 n회 진행했을 때 토조의 상대 다짐도 이다. γd,n은 진동 다짐을 n회 진행하였을 때의 되메움토의 건조 단위 중량이다.

(3) 진동 다짐을 통한 되메움토의 채움이 완료되면 공벽 생성을 위한 물을 1L가량 해당 공에 투입하고 바이브레이터를 사용하여 공벽을 생성한다. 이후 공동 높이에 맞춰 팽창재료가 포함된 포켓을 투입하고 최종 채움율과 상대 다짐도를 식 (7)∼식 (9)에 따라 계산하였다. 이때 팽창재료는 앞서 선정된 길이 5cm, 두께 1.5mm 포켓에 주제 10ml와 경화제 10ml 총 20ml를 투입하였으며, 한 공당 6개의 포켓을 시공하였다(Fig. 7).

| $$F_{r,f}=(V_f-V_e)/V_c\times100(\%)$$ | (7) |

| $$R_{d,f(soil)}=\frac{\gamma_{d,f}}{\gamma_{d,\max}}=\frac{W_f/V_f}{\gamma_{d,\max}}$$ | (8) |

| $$R_{d,f(cavity)}=\frac{W_f/V_c}{\gamma_{d,\max}}$$ | (9) |

여기서, Fr,f은 시공 완료 후 토조의 채움율이며, Vf는 시공 완료 후 늘어난 되메움토의 부피, Ve은 팽창이 완료된 팽창재료의 부피이다. Wf는 시공 완료 후 되메움토의 무게이며, 되메움토가 추가로 투입되지 않기 때문에 Wn과 같다. Rd,f(soil)은 시공 완료 후 되메움토의 상대 다짐도이며, Rd,f(cavity)는 시공 완료 후 토조의 상대 다짐도이다. γd,f는 시공 완료 후 되메움토의 건조 단위 중량이다.

4. 팽창재료를 이용한 공동 채움 시 채움율 및 다짐도 분석

4.1 초기 채움율 및 다짐도

실험에 사용한 되메움토는 균질한 모래를 사용하였으며, 실험 이후, 공동과 되메움토의 상대 다짐도를 구하기 위해 선행적으로 최대 건조 단위 중량 시험(JIS A1224, 2019)을 실시하였다. 최대 건조 단위 중량은 실험에 사용한 모래를 #200체(Sieve size = 0.075mm)에 걸러낸 후, 잔류하는 모래를 몰드에 10층으로 나누어 투입함과 동시에 고무망치로 층당 100회 타격하여 진행한다. 시험결과, 실험에 사용한 되메움토의 최대 건조 단위 중량은 함수비가 없을 때, 1.73g/cm3로 산출되었다.

팽창재료 적용 없이 되메움토만으로 토조를 채운 모습은 Fig. 8과 같다. 토조를 2차원 조건에 가깝게 제작하였기 때문에 투입된 되메움토의 표면이 매끄럽고 균질하게 분포되어 부피를 측정하기 용이하였다. 측정 결과 3개의 공에 되메움토를 투입하였을 경우 되메움토만으로 토조의 대부분이 채워졌으며, 2개의 공의 경우 토조의 반 이상을 되메움토만으로 채울 수 있는 것을 확인하였다.

되메움토만을 사용하여 아크릴 토조를 채웠을 때의 초기 채움율과 상대 다짐도는 Table 3과 같다. 평균적으로 공 하나에 되메움토를 투입하였을 때보다, 2개 3개의 공에 되메움토를 투입하였을 때 더 많은 되메움토가 투입되었다. 1개의 공에만 되메움토를 투입하였을 경우, 토조 중앙에 시공된 Case 1-3의 채움율이 71.33%로 가장 큰 값을 가졌다. 공 2개에 되메움토를 투입하였을 경우, Case 2-6에서 81.63%의 채움율 값을 보였으며, 이는 몇몇 3개의 공에 투입하였을 경우보다 더 높은 경향을 보이기도 하였다. 3개의 공에 투입하였을 경우 모두 80% 이상의 채움율을 보였으며, Case 3-6의 경우 90%에 가까운 채움율을 보였다.

Table 3. Cavity restoration acrylic chamber experiment results

상대 다짐도의 경우, 되메움토를 기준으로 하였을 때, Case 2-5와 Case 3-4에서 각각 0.827과 0.843으로 큰 값을 보였으며, 그 외에는 0.79에서 0.84 사이의 값을 기록하였다. 하지만 상대 다짐도의 경우 되메움토만을 투입하고 별다른 다짐을 하지 않았기 때문에 큰 의미가 없으며, 상대 다짐도와 채움율 사이에도 큰 상관관계는 없는 것으로 확인되었다. 토조를 기준으로 한 상대 다짐도의 경우, Case 3-5에서 0.726으로 가장 큰 값을 보였으며, Case 1-1의 경우 가장 작은값인 0.343을 보였다. 토조를 기준으로 한 상대 다짐도의 경우 되메움토가 아닌 토조의 부피를 기준으로 하므로, 되메움토의 상대 다짐도에 비해 상대적으로 낮을 값을 보였으며, 토조의 채움율이 증가할수록 상대 다짐도 역시 증가하는 경향을 보였다.

4.2 진동 다짐 후 채움율 및 상대 다짐도

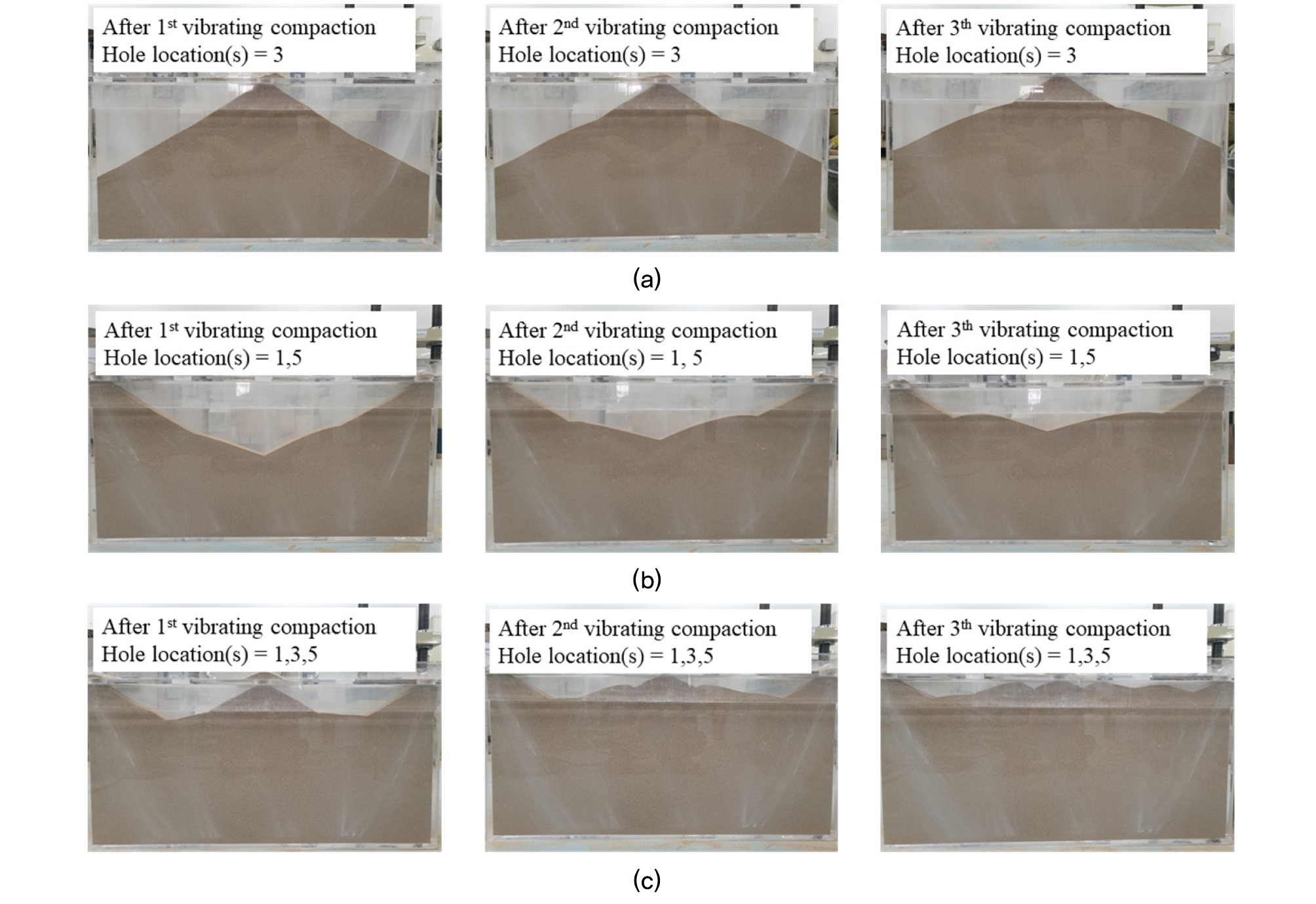

Fig. 9는 진동 다짐 이후 각 천공 개수에 해당하는 대표적 사례를 나타낸다(Cases 1-3, 2-4, 3-5). 바이브레이터를 사용하여 토조 내의 되메움토를 다지는 경우 바이브레이터에 의해 되메움토가 밀려나면서 볼록한 형상을 보이는 것을 확인하였으며, 이에 따라 캐드를 이용하여 토조의 단면을 입체적으로 스케치한 뒤, 스케치한 단면의 부피를 도출하는 방식으로 되메움토의 부피를 측정하였다.

진동 다짐 이후 토조의 채움율과 되메움토의 상대 다짐도는 Table 4와 같다. 1개의 공에만 되메움토를 투입하였을 경우, 진동 다짐 이후 채움율이 6∼9% 정도 상승하였다. 이때, 2번 공과 3번 공에 진동 다짐을 한 Case 2-5의 경우 채움율이 약 77%까지 상승하였다. 2개의 공에 되메움토를 투입하였을 경우, Case 2-4와 Case 2-5를 제외하면 모두 90%가 넘는 채움율을 보였다. 3개의 공에 바이브레이터를 사용하였을 경우 모두 95% 이상의 채움율을 보였으며, 되메움토만으로 공동을 복구한 것과 다름없는 효과를 보였다.

상대 다짐도의 경우 되메움토를 기준으로 보았을 때, Cases 1-2, 1-3, 2-1, 2-4는 오히려 감소하였으며 이는 진동 다짐에 의해 흙이 밀려날 공간이 많아 부피가 증가하였기 때문이다. 이외의 Case에서는 상대 다짐도가 0.9에 가까운 값을 보였고, 이 중 Cases 3-6의 경우 0.914로 가장 큰 상대 다짐도 값을 보였다. 토조를 기준으로 확인해보았을 때, 모든 Cases에서 상대 다짐도가 점차 증가하는 것을 확인할 수 있으며, Case 3-6에서 0.895의 가장 높은 값을 보였다. 또한, 채움율이 90% 이상으로 증가하면서 되메움토와 토조의 상대 다짐도가 점차 비슷해지는 것을 확인하였다.

Table 4. Obtained degree of compaction after vibrating compaction(s) without expansive material

4.3 팽창재료를 시공하였을 경우 채움율 및 다짐도

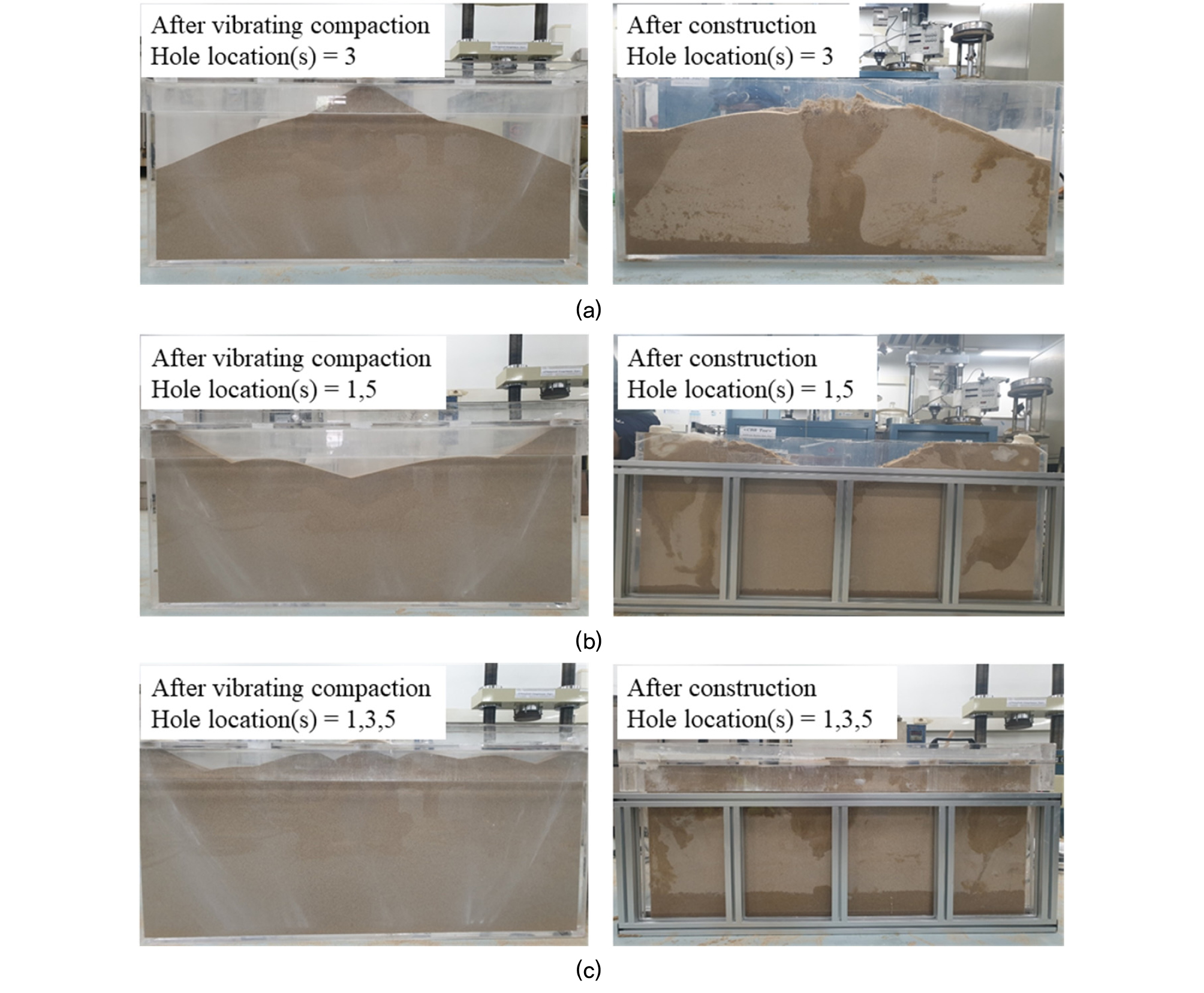

Fig. 10은 팽창재료 시공 이후 각 천공 개수에 해당하는 대표적 사례를 나타낸다(Cases 1-3, 2-4, 3-5). 팽창재료의 팽창부피 및 압력에 의해 되메움토가 주변으로 밀려났으며, 3개의 공에 팽창재료를 시공한 경우, 되메움토와 팽창재료에 의해 토조가 완전히 채워진 것을 확인하였다. 2개의 공의 경우 되메움토와 팽창재료에 의해 토조가 대부분 채워졌으나 1개의 공의 경우 완전한 채움으로 보기는 어렵다.

Table 5는 진동 다짐 전과 팽창재료 시공 이후의 공동 채움율과 되메움토의 상대 다짐도 변화를 나타낸다. 이때, 시공 전후의 채움 효율 및 되메움토의 상대 다짐도 증가율은 식 (10), 식 (11)과 같다.

시공 이후 채움율은 58.5∼100%의 범위로 증가하였으며 상대 다짐도는 0.904∼1.005의 범위로 나타났다. 채움율 측면에서 팽창재료의 효율은 Case 1-1에서 약 36%로 가장 크게 나타났으며 상대 다짐도 측면에서는 Case 3-5에서 약 31%로 큰 효율을 나타내었다.

Table 5. Experiment results before implementation of vibration compaction and expansive material

| $$C=\frac{B-A}B\times100(\%)$$ | (10) |

| $$F=\frac{E-D}E\times100(\%)$$ | (11) |

여기서, A = 초기 채움율, B = 시공 이후 채움율, C = 시공 후 채움효율, D = 초기 되메움토의 상대 다짐도, E = 시공 이후 되메움토의 상대 다짐도, F = 시공 후 상대 다짐도 증가율이다.

Table 6은 팽창재료를 사용하여 토조를 채우기 전, 후의 토조의 상대 다짐도와 되메움토의 상대 다짐도의 차이를 나타낸다. 1개의 공과 2개의 공에 시공하는 경우 모형 토조의 채움율이 100%가 아니기 때문에 토조 내에 빈 공간이 발생하게 되고 이에 따라, 되메움토 자체의 상대 다짐도와 토조 전체의 상대 다짐도에 차이가 발생하게 된다. 되메움토의 상대 다짐도는 되메움토의 부피에 대한 되메움토의 무게를 사용하여 상대 다짐도를 도출한 경우이며, 시공 전에는 최소 0.798, 시공 후에는 최대 1.005의 높은 상대 다짐도 값을 보이고 토조의 채움율과 무관한 경향을 보인다. 이에 반해, 토조의 상대 다짐도는 토조의 부피에 대한 되메움토의 무게로 도출하며 되메움토의 상대 다짐도와 달리, 채움율이 낮은 Case 1-1의 경우 0.343로 낮은 값을 가지며, 채움율이 높을수록 상대 다짐도 또한 증가하는 경향을 보인다. 되메움토의 상대 다짐도와 토조의 상대 다짐도가 다를 경우, 실제 시공 시 공동 내 되메움토의 상대 다짐도를 원하는 만큼 시공하지 못하는 문제가 발생할 수 있다. 세 개의 공에 시공하는 경우 채움율이 100% 채워지기 때문에 토조의 상대 다짐도와 되메움토의 상대 다짐도가 동일한 값을 보였다.

Table 6. Degree of compaction corresponding to backfill soil and cavity

4.4 천공 개수별 최적 시공 위치 선정

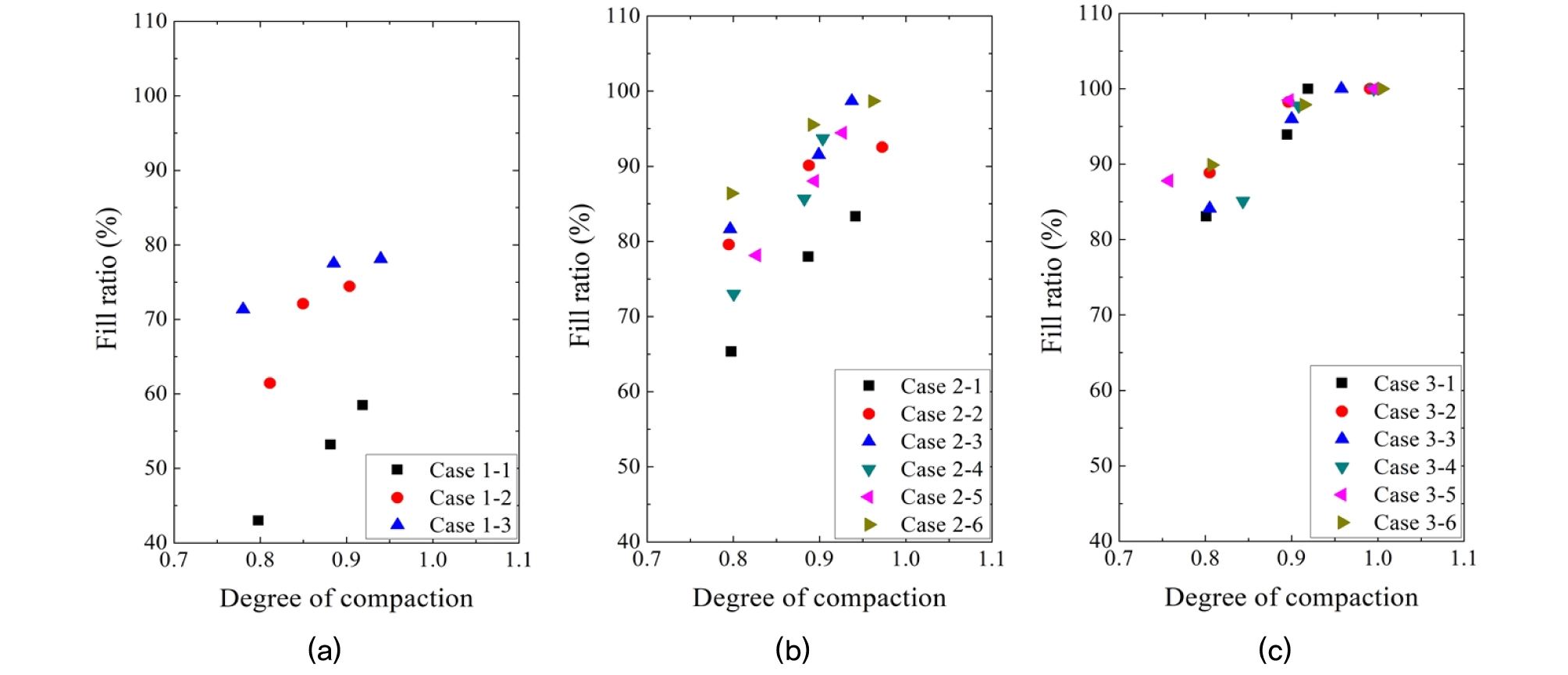

모형실험의 결과 값을 토대로 각 Case 별 복구효율을 그래프로 확인하였다. 그래프는 각 Case 별 되메움토를 이용하여 채운 후, 진동 다짐을 모두 진행한 후, 팽창재료를 시공한 후로 나누어 표현하였으며, 시공 절차에 따른 복구효율을 분석하고 천공 개수별 최적 시공 위치를 선정하였다.

Fig. 11(a)은 1개의 공을 천공했을 때 복구효율이며, Case 1-1이 복구효율이 가장 뛰어난 것을 확인하였지만, 최종 채움율과 상대 다짐도가 낮아 최적 시공 위치는 Case 1-3의 공동의 중앙부인 것으로 판단하였다. 2개의 공에 시공을 실험을 진행한 결과, 복구효율은 공동의 양쪽 끝에 시공한 Case 2-4가 가장 높았다(Fig. 11(b)). 하지만, Case 2-4의 경우 복구효율은 높지만, Case 1-1과 마찬가지로 최종 채움율과 상대 다짐도가 낮으므로, 채움율과 상대 다짐도를 모두 고려하였을 때 최적 시공 위치는 공동의 중앙과 양쪽 끝 사이에 시공한 Case 2-6으로 선정하였다.

3개의 공일 경우 최종 채움율이 모두 100%로 동일하기 때문에 최종 상대 다짐도에 따라 최적 시공 위치를 선정하였다(Fig. 11(c)). 이에 따라, Case 3-6에서 상대 다짐도의 상승 폭과 최종 상대 다짐도 모두 가장 큰 값을 보였기 때문에 최적 시공 위치로 선정하였다.

5. 결 론

본 연구는 실내실험을 통해 팽창재료를 이용한 지하 공동 복구공법을 시공할 경우, 시공 위치 및 개수에 따른 팽창재료의 복구효율을 파악하였다. 공동의 복구효율은 공동의 채움율과 되메움토의 상대 다짐도를 토대로 산출하였으며, 토조의 채움율과 상대 다짐도의 시각적인 확인과 응력이완 영역을 정량화하기 위해 토조를 2차원에 가까운 형상으로 제작하였다. 분석결과는 다음과 같다.

복구공법의 절차에 따라 복구효율을 분석하였을 때, 되메움토만으로 토조를 채우는 경우 공동의 최대 채움율은 89.89%, 상대 다짐도는 최대 0.807로 산출되었으며, 진동 다짐을 시행할 경우 각각 97.88%와 0.914의 채움율과 상대 다짐도로 상승하였다. 팽창재료를 시공한 이후 토조의 채움율은 100%, 상대 다짐도는 1에 가깝게 복구되었으며, 공동의 복구 재료로써 팽창재료가 적합한 것으로 판단된다. 천공 위치와 개수에 따른 복구효율의 경우 하나의 공을 천공할 경우 채움율과 상대 다짐도는 최대 77.57%와 0.94, 두 개의 공을 천공할 경우 98.67%와 0.962로 산출되었다. 세 개의 공을 천공할 경우 채움율은 모두 100%, 상대 다짐도는 최대 1.005로 가장 높은 복구효율을 보였고, 이를 통해 실제 지하 공동의 복구 시 천공 위치 및 개수의 중요성이 클 것으로 판단된다.

하지만 실제 지하 공동의 경우 공동의 형상이 다양하고 응력이완 영역이 존재하기 때문에 팽창재료와 되메움토의 복구효율을 2차원적으로 정량화한 본 실험과는 차이가 있을 것으로 예상된다. 이를 보완하기 위해 추후 이완영역의 모사가 가능한 3차원의 토조를 이용한 추가적인 연구가 필요하다.