1. 서 론

2. 실내 배합 시험

3. 현장 시험

3.1 성토구조체 설계

3.2 성토구조체 노체 설계 평가

3.3 성토구조체 모니터링 계측 시스템

3.4 사후처리구간 중화・코팅제 주입

4. 시험 결과

4.1 성토구조체 노체 설계기준 평가 결과

4.2 성토구조체 모니터링 계측 데이터 해석

5. 결 론

1. 서 론

이암은 사암보다 더 작은 세립질로 구성되어 있는 암석으로 구성성분의 60% 이상이 점토 광물로 이루어져 있다. 점토광물의 비율에 따라 실트암과 점토암으로 나눠진다. 이암의 점토성분은 지층의 지질학적 시대에 따라 다르며 최근 지층일수록 팽윤성 점토가 많이 포함되어 있다(Kim, 2017; Snethen et al., 1975). 신생대 제3기 말에 형성된 이암은 팽창성이 큰 몬모릴로나이트에 포함된 스멕타이트 계열의 점토로 이루어져 있는데, 매몰 깊이에 따라 속성작용에 의해 스멕타이트에서 일라이트로 변환됨에 따라 구성비가 변화되는 특징을 가진다(Lee et al., 2002). 포항은 양산단층의 동쪽에 위치해 있으며, 신생대 제 3기층인 연암퇴적층이 광범위하게 분포되어 있는 지역이다. 포항지역 제 3기 이암에 대하여 현재까지 많은 연구가 진행되었다.

특히 이암이 존재하는 암반에서 시공 중 또는 유지관리 단계에서 구조물 파괴로 인한 피해를 줄이기 위하여 이암의 역학적 문제에 대한 연구가 진행되었다(Lee and Jeong, 2012; Kim et al., 2002). 제 3기 이암은 노출 시 외관상 단단한 암반으로 보이므로 강도를 과대평가할 수 있다. 하지만 이암의 주성분은 점토광물로 구성되어 있는 해양기원의 퇴적암으로 완전한 고결화가 이루어지지 않고 층리가 발달하여 여러 조암광물이 층리사이에 퇴적되어 있다. 또한 이암은 흡수율과 이방성이 크기 때문에 공기중에 노출시 건습작용과 같은 풍화작용에 매우 취약하여 결과적으로 원래 암이 가지고 있던 전단강도를 쉽게 잃어버리는 특징을 가진 것으로 알려져 있다(Ban et al., 2015; Park, 2002; Choi et al., 2018; Kim, 2017). 이암의 강도 저하는 대표적으로 슬래이킹 및 팽윤 현상 등을 통해 설명할 수 있다(Jeong, 2006; Van Eeckhout, 1976; Taylor and Spears, 1981).

슬래이킹 및 팽윤 현상에 취약한 제 3기 이암은 풍화과정에서 산소와 물과 쉽게 과 반응하기 때문에 산성배수 문제점도 동시에 가지고 있다. Lee et al.(2005)의 연구에서 산성배수는 배수파이프, 콘크리트 블록, 숏크리트, 인조섬유, 그라우팅 주입제, 강관 및 철근 말뚝 등을 부식하여 구조물의 안정성을 떨어뜨리고 수명을 단축시킨다고 하였다. 현재까지 포항 이암의 산성배수와 관련된 연구는 이암의 역학적 특성 연구에 비해 상대적으로 미비하게 이루어졌다(Kim, 2007; KIGAM, 2019; Baek, 2020; 3, 2021).

본 연구는 슬레이킹, 팽윤 현상과 같은 물리적 특성과 산성배수와 같은 화학적 특성을 가지고 있는 이암을 토목재료의 하나인 도로 노체 활용 가능성을 알아보기 위하여 수행되었다. 이암과 관련된 기존 연구와 크게 다른 점은 실규모 성토체에 대해서 실험을 실시한 것이다.

성토체 규모는 하부 폭 11.5m, 길이 14.0m, 높이 2.5m, 경사 1:1.5로 건설하였으며 성토체 구성은 도로설계편람(Ministry of Land, Infrastructure and Transport, 2012)의 기준에 따라 실내시험을 통해 먼저 이암을 도로 노체 재료로 활용하기 위한 복합슬래그와 중화・코팅제와의 최적 배합 조건을 파악하였다. 그리고 모니터링은 조성된 성토체에 대하여 노체에서 요구되는 역학적인 특성과 pH, 함수량, 침하량 등에 대하여 6개월간 측정을 실시하고 그 결과를 분석하였다.

2. 실내 배합 시험

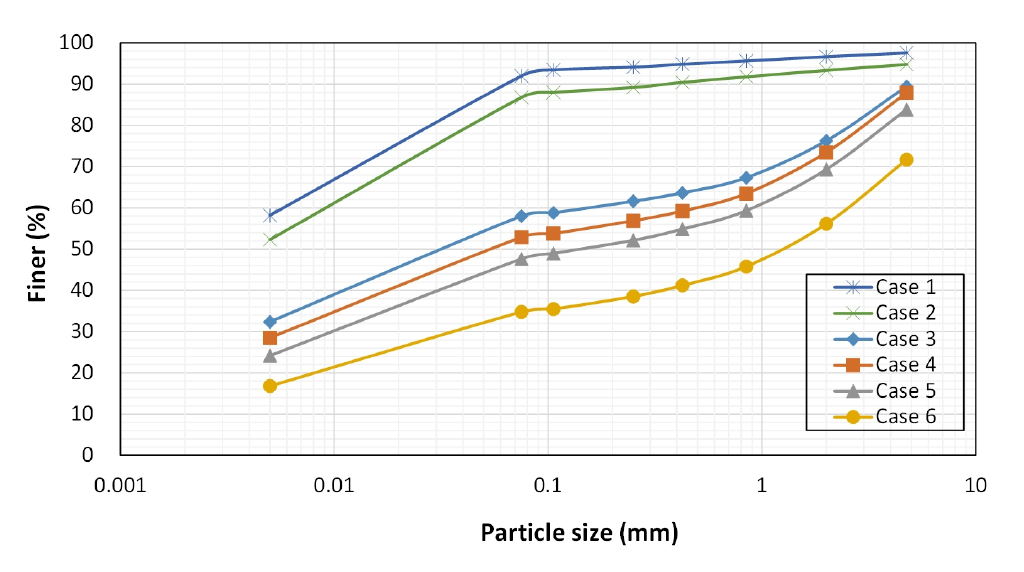

배합은 이암, 복합슬래그, 중화제를 이용하여 6개의 배합에 대하여 검토하였다. Fig. 1은 각 배합에 대한 입도분포곡선이고, Fig. 2는 다짐시험 결과이다. 현장에 적용할 배합조건을 결정하기 위하여 이들 6개 배합에 대하여 실내 역학시험을 실시하였다(Table 1). Table 1의 결과를 보면, 제 3기 이암에 복합슬래그를 혼합하면 입도분포가 조립질로 개선되어 최대건조밀도 증가와 최적함수비가 감소되는 현상과 중화・코팅제 처리를 통해 복합슬래그의 산화 피막이 제거되어 석회질 성분이 용출됨에 따라 잠재수경성이 발현하여 강도가 증가하는 것을 알 수 있다.

Table 1.

Results of physical test on samples with different mixtures

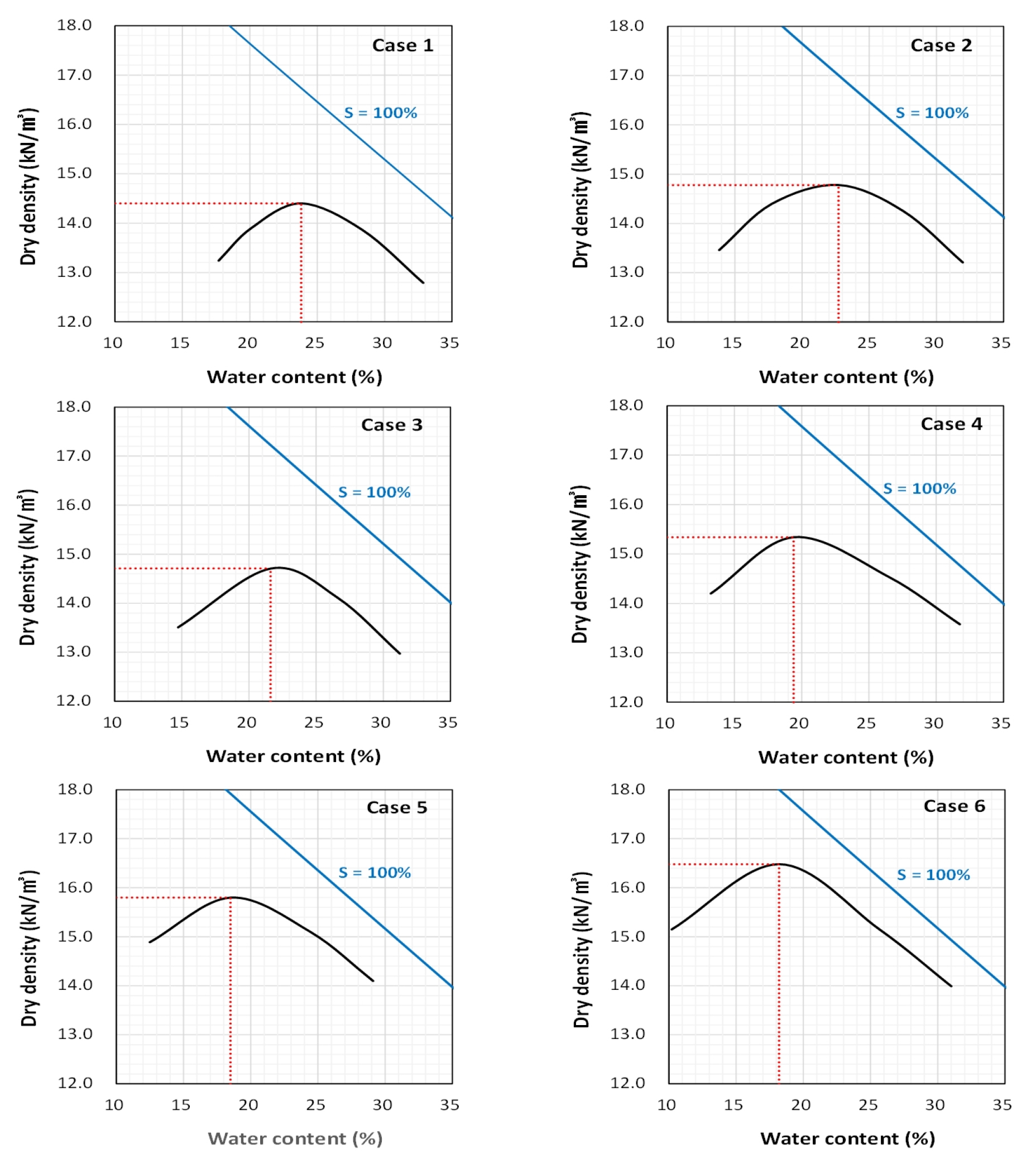

Fig. 3은 각 배합별 일축압축강도와 최대건조밀도를 나타낸 것이다. 고속도로 건설재료 품질기준(Korea Expressway Corporation, 2016)과 비교해보면 최대건조밀도(γdmax) 15 kN/m3 이상의 조건은 No. 4, 5, 6으로 나타났다. 모든 배합조건의 일축압축강도가 300kPa를 초과하였는데, 이 결과 값은 지반개량에 관한 실무 매뉴얼로 많이 사용되는 시멘트계 개량재에 의한 지반개량 매뉴얼(Japan Cement Association, 2007)에서 권장하는 개량 후의 일축압축강도 설계강도 100∼300kPa를 충족한다. 일축압축시험 공시체는 D 다짐방법으로 층당 55회 다짐횟수와 5층의 다짐으로 성형하여 일축압축시험기를 통해 1mm/min의 하중속도로 하중을 가하여 공시체가 파괴될 때의 하중과 변화율을 측정하였다.

최적의 배합설계는 성토재의 일반기준을 충족한 조건 No. 4, 5, 6 중에서 슬래그 함량이 낮고 일축압축강도 발현이 높은 No. 4(이암 90% + 슬래그 10%)가 경제성도 있으면서 역학적 특성도 만족하고 있어 최적배합으로 판단하였다.

3. 현장 시험

3.1 성토구조체 설계

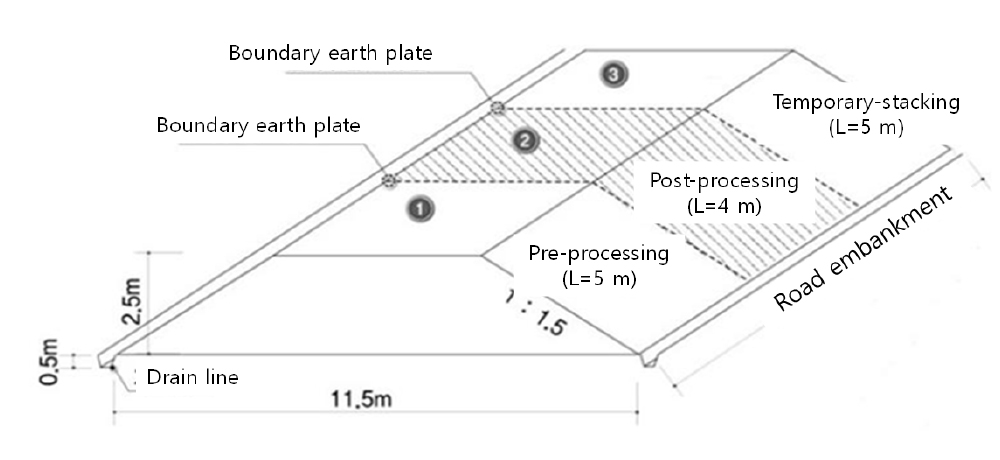

성토구조체는 도로설계편람(2012)의 기준에 따른 실내시험 결과를 준수하며 설계를 실시하였고 하부 폭 11.5m, 길이 14.0m, 높이 2.5m, 경사 1:1.5 규모이며, 다짐두께는 30cm 이하로 시공하였다. 제 3기 이암과 복합슬래그를 중량비로 혼합하는 장비가 부재하므로 Table 2와 같이 중량비에 최대건조단위중량을 나눠줌으로서 체적비로 환산하여 혼합하는 방법을 고안하였다. 체적비에 대한 혼합공법으로 채버켓을 이용한 백호혼합을 선정하였는데, 이는 경제적이면서도 간단한 공정과정의 장점을 갖고 있으므로 적합하다고 판단하였다.

Table 2.

Calculation method of mixing ratio

| Case |

Weight ratio (%) |

Volume ratio (%) |

Field volume ratio |

| Mudstone (100%) | 0 | 0 | 1 : 0 |

|

No. 4 EN-R (90%) + MS-25 (10%) + NA | 10 | 6.52 | 13 : 1 |

각 구간은 토류판으로 분할하였으며 사전처리구간, 사후처리구간, 가적치구간으로 개별 시공하였다. 사전처리구간은 앞서 배합설계한 제 3기 이암에 복합슬래그를 혼합하고 다짐 과정에서 중화・코팅제를 살수하여 시공을 진행하였으며, 사후처리구간은 산성배수 발생을 염두에 둔 무처리 구간으로 재료에 중화・코팅제 처리를 하지 않은 재료로 시공하고 차후 성토구조체를 천공하여 중화제 주입시공을 진행하였다. 가적치구간은 토목공사에서 제 3기 이암을 성토재나 순성토로 사용하기 전 중화・코팅제 처리하여 개량했을 경우를 검토하기 위한 구간으로 설계되었다(Fig. 4).

3.2 성토구조체 노체 설계 평가

성토구조체의 노체기준은 현장밀도시험(KS F 2311)과 평판재하시험(KS F 2310)(Korea Agency for Technology and Standards, 2016)으로 평가하였다.

3.2.1 현장밀도시험(KS F 2311)

모래치환법으로 밀도시험을 실시하였는데, 먼저 강륜롤러로 다짐된 노반에 밑판을 설치하고 주변 흙이 교란되지 않게 시험구멍을 파낸 후 밑판에 깔대기와 모래 측정기를 고정시키고 밸브를 열어 시험구멍에 시험용 모래를 채워 넣는다. 시험이 진행된 시험구멍의 부피와 파낸 흙 질량, 시험구멍으로 들어간 모래 질량을 이용하여 현장 건조단위중량을 계산하였고 실내 최대건조단위중량과의 관계식을 통해 상대 다짐도를 산출하였다.

3.2.2 평판재하시험(KS F 2310)

다짐된 노반에 시험용 재하판을 설치하고 그 위에 유압잭을 놓고 지지력 장치와 조합한다. 재하장치로는 강륜롤러를 이용하였으며, 침하량 측정 장치는 지지하는 지점에서 1m 이상 떨어져 배치한 뒤 하중강도를 점차 증가시킴에 따라 달라지는 침하량을 측정한다. 하중강도-침하량 곡선에서 설정한 일정 침하량일 때의 하중강도를 구하여 지반반력계수를 산출하였다.

3.3 성토구조체 모니터링 계측 시스템

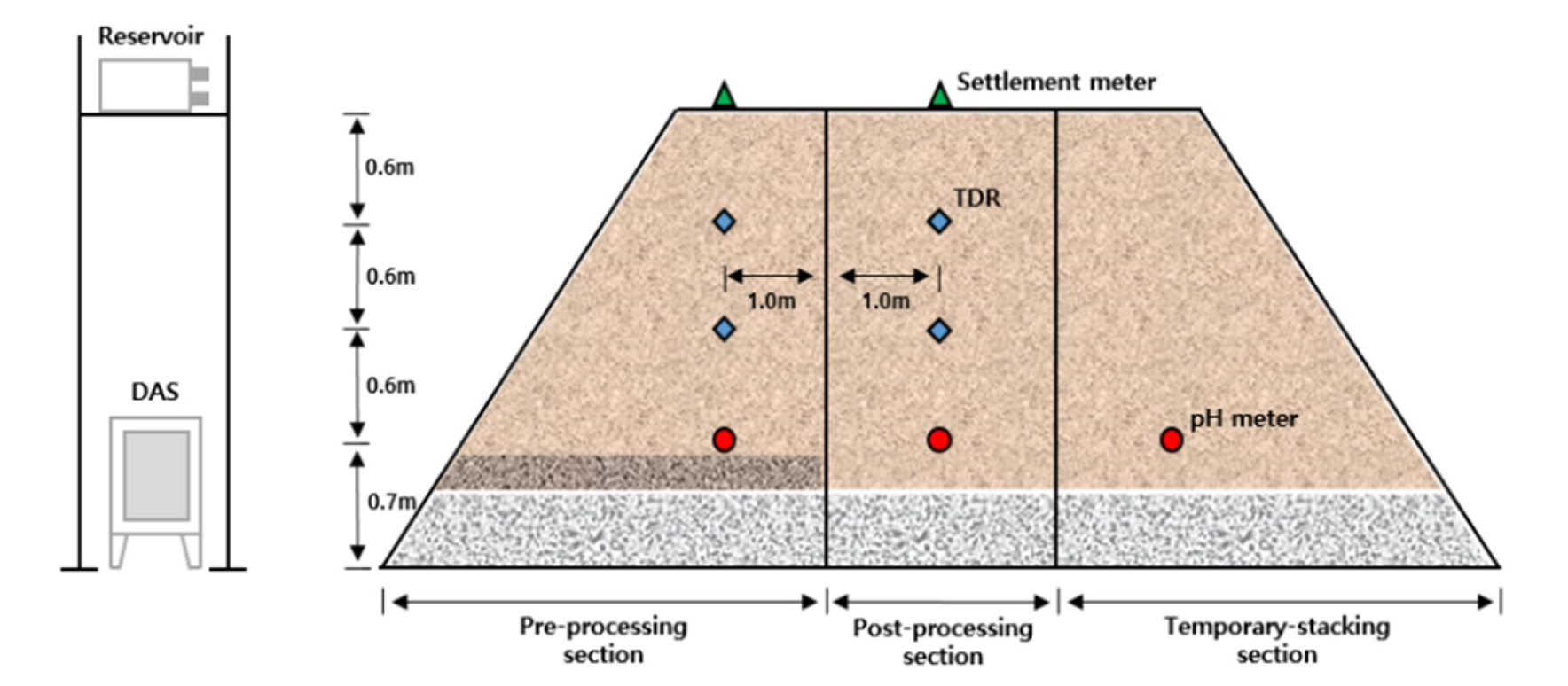

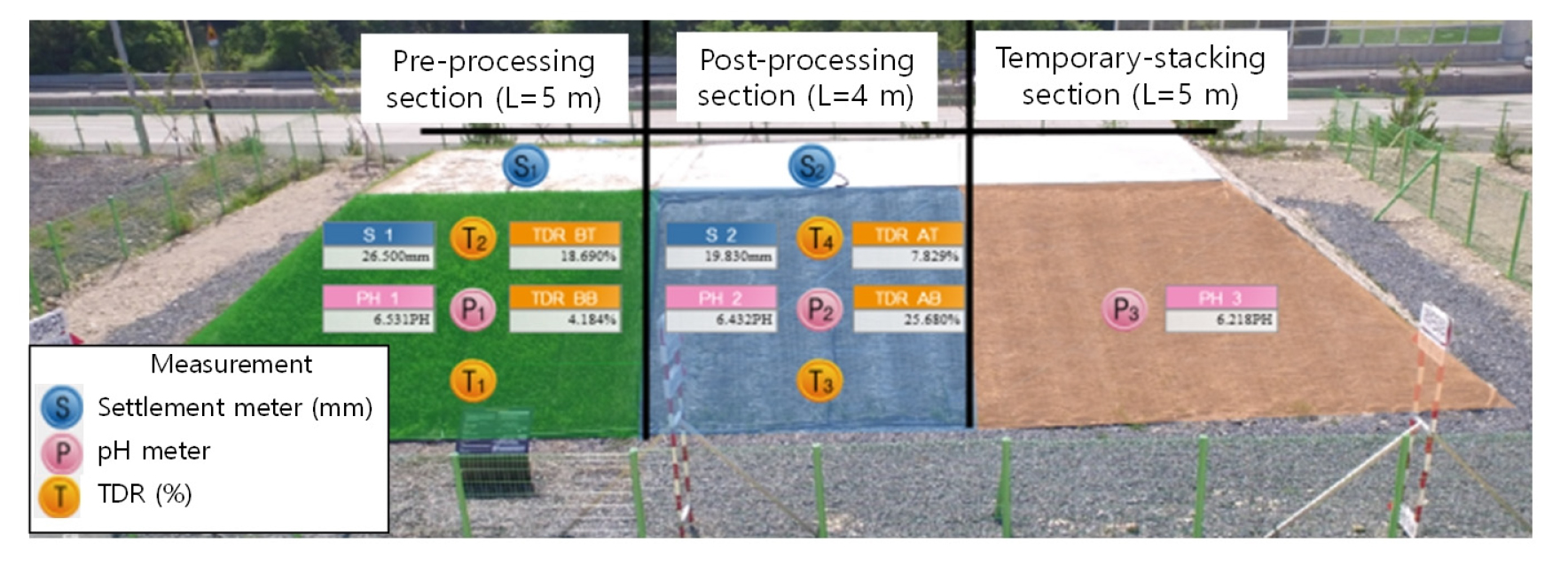

성토구조체의 구간별 변화 추이를 파악하기 위해 계측기기 pH meter, settlement meter, TDR를 설치하였다. 각 구간의 경사면 최하단부에 위치하도록 설치된 pH meter(CSIM 11, Campbell)는 강수발생 시 처리구간별 중화능력 및 산성배수 발생 정도를 확인하였으며, settlement meter(SDT-A, ZIS)는 처리구간의 상단부에 설치함으로서 변형 및 침하량을 측정하였다. TDR(Trime-Pico 64, IMKO)은 성토구조체 상・하부층에 설치하여 함수량 변화와 중력배수의 흐름을 파악하였다(Fig. 5). 추가적으로 Data Acquisition System(DAS)를 설치하여 계측자료를 실시간 저장 및 관리하였다(Fig. 6).

3.4 사후처리구간 중화・코팅제 주입

사후처리구간은 시공이 완료된 성토구조체에서 산성배수가 발생할 경우 중화・코팅제 주입시공을 통해 중화처리 영향을 검토하기 위한 구간이다. 중화・코팅제 주입시공 시험구간은 하부 폭 11.5m, 길이 5m, 높이 2.5m, 경사 1:1.5 규모이며, 사후처리구간 상단으로부터 0.7m 아래에 위치한 지점에 시공현장의 적용성을 고려해서 선정한 유압식 크롤러 드릴을 이용하였고, 1m 간격으로 총 5공을 천공하였다. 여기서 천공직경은 85mm이며, 천공경사는 0∼5°이다. 중화제 주입부의 상세 설계 방법으로 구멍 크기가 0.7cm인 유공관을 부직포로 감싸고 천공한 부분에 삽입한 뒤 물탱크와 연결하였다. 중화・코팅제의 주입은 위치수두에 의한 주입압 7kPa를 이용하여 저압 주입하였다(Fig. 4).

중화・코팅제의 주입량 산정 방법으로 먼저 사후처리구간의 체적(m3)에 대하여 건설공사 표준품셈(Ministry of Land, Infrastructure and Transport , 2019)의 점토 단위중량을 참고하여 중량단위로 변환하였다. 중량으로 변환한 값에 실내시험에서 실시한 다짐시험을 통해 얻은 간극비와 모니터링 계측 시스템으로 측정되는 실시간 함수량을 고려하여 사후처리구간 내에 위치하는 제 3기 이암이 목표로 설정한 함수량이 될 때까지의 주입량을 산정하였다.

다음은 중화・코팅제 주입량 산정으로 산성배수 발생 개연성 평가방법 중 Total S 실험의 식 (1)을 이용해 제 3기 이암의 황 함량(%)에 대한 탄산수소나트륨의 양(kgNaHCO3/t)을 환산하여 중화제 처리량(%)을 계산하였다. 최종적으로 제 3기 이암의 중화제 주입량(ton)에 대한 중화제 처리량(%)을 산출하였는데 현장 시험에 동원되는 살수차 탱크의 최대 허용용량이 50 kN으로 제한됨에 따라 이를 고려하여 희석한 중화제 주입량을 계산하여 중화・코팅제 주입시공을 실시하였다.

마지막으로 주입시공의 유용성과 주입량에 대한 적절성 여부를 파악하기 위해 사후처리구간의 중화・코팅제 주입시공 7일 후, 단면굴착을 실시하여 육안으로 중화・코팅제의 확산경로를 파악하였고 휴대용 pH meter(HACH)를 이용하여 pH 변화를 확인하였다.

4. 시험 결과

4.1 성토구조체 노체 설계기준 평가 결과

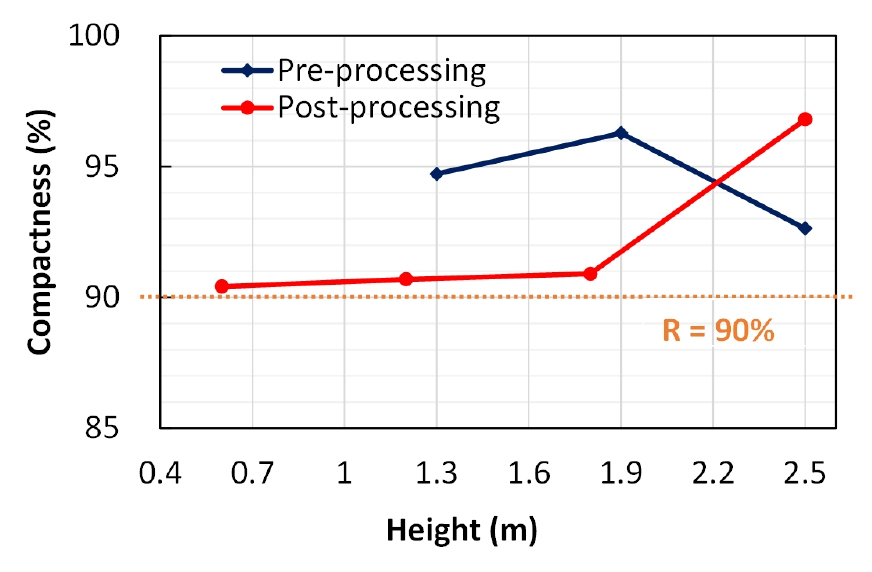

4.1.1 현장밀도시험

밀도는 모래치환법으로 시험을 실시하여 현장 건조단위중량을 계산하였고 실내 최대건조단위중량과의 관계식을 통해 상대 다짐도를 산출하였다(KS F 2311). 밀도시험에 사용된 시료를 이용하여 현장 함수비도 측정하였다. 성토구조체의 사전・사후처리구간의 각 성토 높이별 함수비와 상대다짐도 결과는 Table 3과 같다. 현장함수비(%)의 경우, 사전처리구간에서는 최적함수비 19.6%와 근사한 결과 값을 나타냈으며, 무처리구간으로 설계된 사후처리구간은 높은 현장 함수비가 측정되어 흡수팽창현상의 위험이 높은 것으로 판단된다. 상대다짐도(%)는 현장시험을 진행한 모든 구간에서 도로공사 노체의 다짐도 기준인 90%를 초과하는 것으로 나타나 충분한 현장다짐이 시행된 것을 확인할 수 있었다(Fig. 7). 제 3기 이암의 공학적 특성을 고려해볼 때, 사전처리구간은 배합설계의 효과를 확인할 수 있었으며, 사후처리구간은 다짐 직후의 노체의 다짐도 기준은 충족시켰지만 높은 현장 함수비로 인해 차후의 문제 발생의 여지가 충분하기 때문에 성토재로서 부적합하다고 판단된다.

Table 3.

Results of field density test

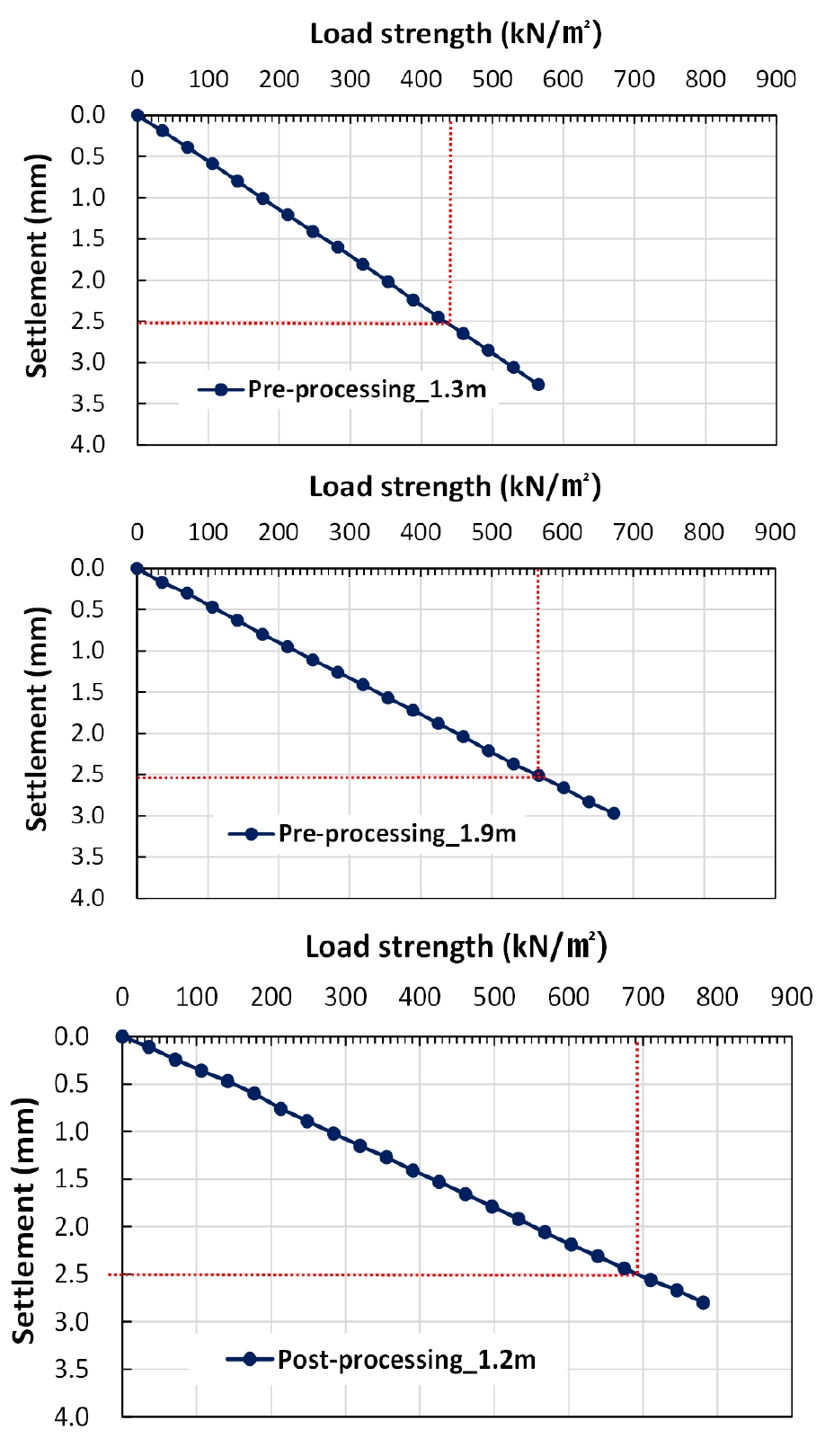

4.2.2 평판재하시험

이 시험은 다짐된 노반에 시험용 재하판을 설치하고 그 위에 유압잭을 놓고 지지력 장치와 조합한 후 강륜롤러를 재하장치로 이용하여 하중강도를 점차 증가시킴에 따라 달라지는 침하량을 측정하였다(KS F 2310). 하중강도-침하량 곡선에서 설정한 일정 침하량일 때의 하중강도를 구하여 지반반력계수를 산출하였다.

성토구조체의 사전・사후처리구간의 지반반력계수(K30)는 Table 4와 같이 측정되었다. 현장시험을 실시한 두 구간 모두 한국도로공사 아스팔트 포장기준 150MN/m3이상의 충족된 결과를 얻었다. 따라서 시공 직후에서는 조건별 처리구간과 상관없이 제 3기 이암이 노체의 성토재로 사용가능함을 확인할 수 있었다(Fig. 8).

Table 4.

Results of plate bearing test

4.2 성토구조체 모니터링 계측 데이터 해석

본 연구에 활용된 모니터링 계측자료는 계측시스템 설치 일자인 2018년 6월 22일부터 약 6개월간 수집한 자료이다. 2019년 2월 이후에 측정한 자료들은 사전처리구간의 침하계측센서 고장으로 인하여 모든 계측센서에 영향을 끼쳐 계측자료에 오류가 발생하였다. 하지만 문제를 해결하기 위한 종합적인 조치 일정과 차후에 사후처리구간의 중화제 주입시공 계획이 겹치는 관계로 더 이상 추가적인 자료 수집이 어렵다고 판단하였다. 따라서 2019년 2월까지의 성토구조체 계측 값들을 활용하여 연구 결과를 작성하였다.

4.2.1 pH

성토구조체의 각 처리구간별 pH 변화는 Fig. 9와 같다. 먼저 사전처리구간을 살펴보면 계측 시작 이후에 총 강우량이 많았던 2018년 7월을 제외하고 pH 6 내외로 안정하게 유지되는 것을 확인할 수 있었다. 사후처리구간의 경우에는 강우의 영향을 받지 않는 계측 흐름으로 pH 5 내외로 유지되었지만, 2019년 1월부터 pH가 점차 낮아지는 경향을 확인할 수 있다. 가적치구간은 초기에 pH 6으로 시작하여 강우량의 증가함에 따라 pH가 급격하게 높아져 강알칼리 환경으로 변화되는 것을 확인할 수 있다. pH 계측 자료를 통한 종합적 결론으로 사전・사후처리구간은 도로공사 전문시방서 설계기준에 따른 다짐을 실시하였기 때문에 초기 강우의 침투가 많지 않았기 때문으로 판단되며, 일정 기간 이후 사전처리구간은 pH 6으로 유지되어 배합설계의 효과를 확인할 수 있다. 하지만 사후처리구간은 pH가 점차 낮아지기 시작하므로 제 3기 이암의 화학적 특성 문제 중 하나인 산성배수가 발생되는 양상이 보이므로 이를 독립적 성토재로 사용하기 어렵다고 판단할 수 있다. 가적치구간은 pH 12 이상으로 예상치를 뛰어넘는 수치로 계측되어 적치기간에 따른 중화・코팅제의 처리량을 정확하게 산정할 수 있는 추가적인 연구가 요구된다.

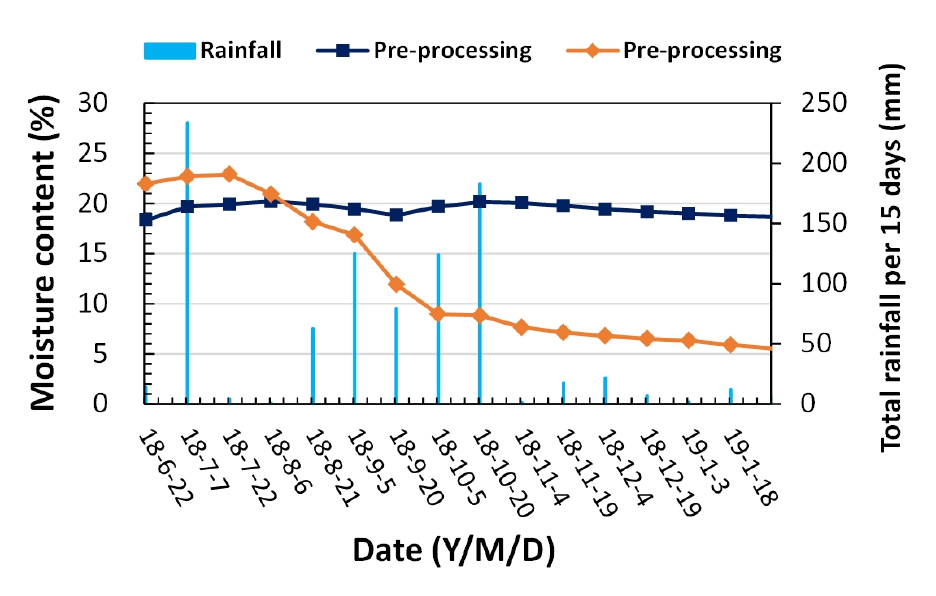

4.2.2 함수량

성토구조체 구간 중에서 사전처리구간의 상・하층부에 대한 함수량 계측결과는 Fig. 10과 같다. 사전처리구간의 상층부의 초기 함수량은 18.35%로 측정되었으며, 강우의 영향을 받지 않으며 별다른 변화추이 없이 함수량이 유지되는 것을 확인할 수 있다. 하지만 하층부의 경우 초기 함수량은 21.96%로 측정되었는데, 2019년 7월을 기점으로 하여 점차 낮아지는 경향이 나타났으며, 자료 계측 후반에는 함수량이 6%정도로 측정되었다. 측정된 결과를 해석해보면 상층부에서는 중화・코팅제처리에 의해 복합슬래그의 잠재수경성이 발현되어 입자간의 경화반응으로 C-S-H계 수화물이 생겨 유선이 차단된 것으로 판단되며, 하층부의 경우에는 노체 밑 부분이 저투수층으로 포설되어 있기 때문에 일반적인 중력배수의 흐름을 보이는 것으로 판단된다. 예외적인 경우로 사전처리구간에서 중력배수의 영향을 받는 산성배수가 발생하더라도 최하단부에 석회석 자갈로 이루어진 중화・차단층이 존재하기 때문에 외부로 유출 시 중화과정을 거쳐 유출된다. 따라서 사전처리구간의 배합설계는 적합성이 우수하다고 판단할 수 있다.

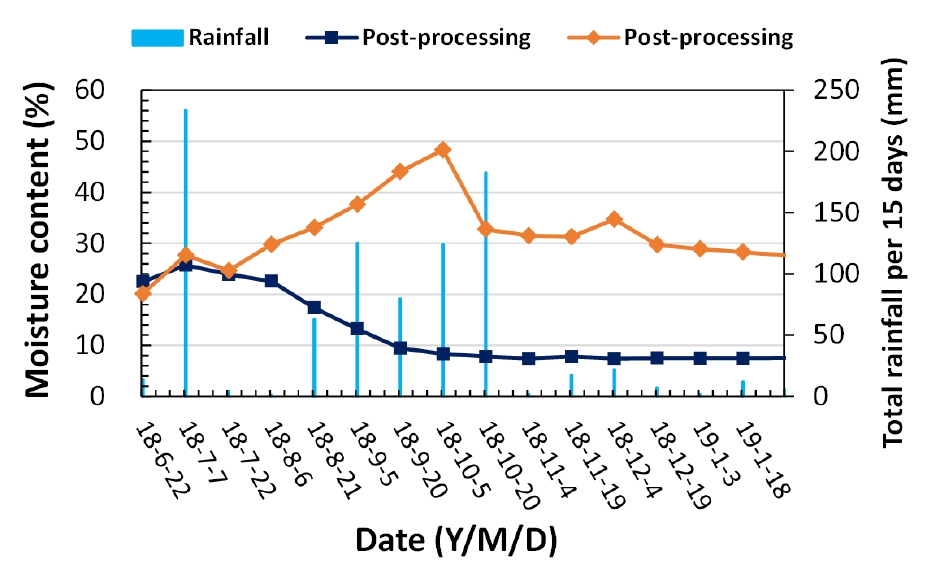

사후처리구간의 상・하층부에 대한 함수량 계측결과는 Fig. 11과 같다. 상층부의 초기 함수량은 22.5%로 계측되었지만 중력배수의 영향으로 점차 감소하는 경향을 보인다. 하층부의 초기 함수량은 20.13%인데 시간이 경과함에 따라 총 함수량이 증가되는 것을 볼 수 있는데, 이는 강우의 영향과 상층부의 중력배수에 의한 영향으로 보이며, 계측이 지속됨에 따라 2018년 10월의 함수량이 48%까지 증가하여 제 3기 이암이 과포화된 상태로 판단된다. 이로 인한 간극수압에 의해 급격하게 배수되어 함수량이 감소된 것으로 보인다.

무처리로 시공된 사후처리구간은 산성배수 발생 개연성이 높으므로 계측 그래프와 같이 강수량이 많아지면 중력배수의 흐름에 의해 중화처리가 되지 않은 산성배수가 외부로 유출될 가능성이 매우 높다. 또한 성토기준에 적합하게 시공된 성토구조체이지만 급격한 함수량 변화로 인해 슬레이킹 현상이나 지반침하의 우려가 크므로, 성토재로서 순수 제 3기 이암의 활용을 자제해야 되며, 이를 해결할 수 있는 방안을 강구해야 된다고 판단된다.

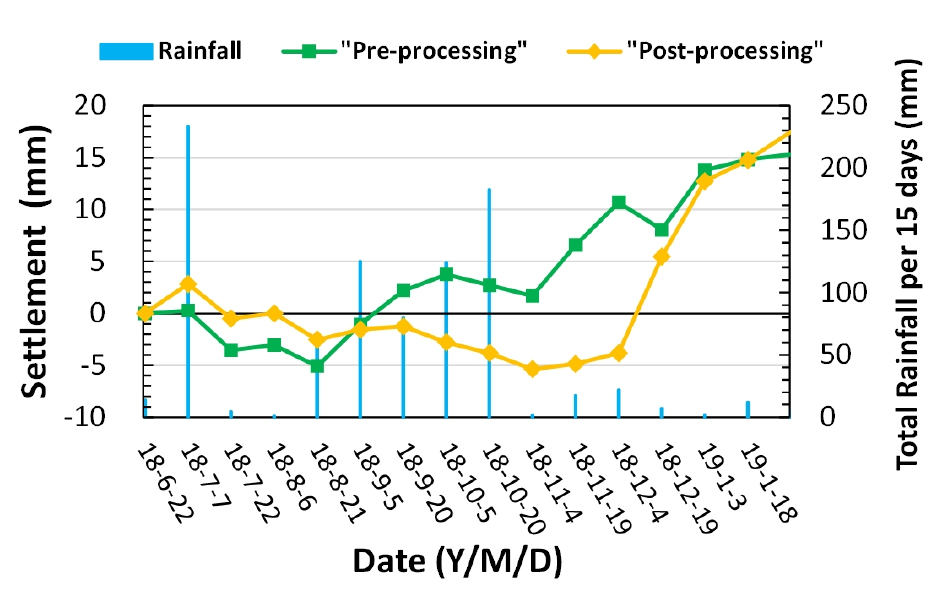

4.2.3 침하량

성토구조체의 사전・사후처리구간의 침하량 계측결과는 Fig. 12와 같다. 사전처리구간의 초・중반 침하량의 경우, 사후처리구간에 비해 비교적 빠르게 침하가 진행되는 것을 볼 수 있다. 하지만 시간이 경과함에 따라 사후처리구간의 침하가 급격히 증가하여 최종 계측 침하량은 17.49mm이며, 사전처리구간의 침하는 급변 없이 서서히 진행되어 최종 계측 침하량이 15.72mm로 계측되었다.

계측자료를 보면 음의 침하량이 계측되는데, 이는 계측기가 부동액의 액상 높이 차에 의한 계측 원리로 발생하는 오차로 판단되며, 성토 시 살수에 의한 제 3기 이암의 흡수팽창의 원인으로 볼 수 있다. 또한 사전처리구간이 침하가 먼저 진행된 이유는 세 개의 비탈면으로 구성된 가장자리에 위치하고 있기 때문이다. 계측 그래프에서 두 구간 모두 강수의 영향은 없는 것으로 보이며, 침하량의 경우 두 구간이 도로설계편람(2012) 토공 및 배수편 내 한국도로공사가 도로에 적용하는 허용 침하량 10cm를 초과하지 않는 것으로 확인되었다. 하지만 제 3기 이암은 점토질 성분으로 이루어져 있기 성토체로 사용시 물의 영향을 최대한 배제할 수 있도록 할 필요가 있다.

5. 결 론

포항분지 제3기 이암(tertiary mudstone)을 도로 노체로 활용하기 위한 현장시험을 실시하여 다음과 같은 결과를 도출하였다.

실 규모의 성토구조체 현장시험 중 사전처리구간을 시공한 결과를 보면 평균 현장 다짐도(R)는 94.5%, 지반반력계수(K30)는 199.4 MN/m3으로 성토재 노체 기준에 충족됨을 확인하였다.

모니터링 계측시스템을 통해 pH 변화를 먼저 살펴보면 사전처리구간은 함수량과 pH 변동이 적고 완만한 침하량으로 복합슬래그의 잠재수경성 발현과 함께 지반 안정이 확인되는 반면, 사후처리구간은 상부 함수량과 pH가 낮아지고 급격한 지반 침하가 계측되어 이암의 공학적 문제가 보였다. 가적치구간은 중화・코팅제 과처리로 pH가 높아져 자연 풍화 지연을 위한 처리량 산정 연구가 요구된다.