1. 서 론

2. PHC 말뚝의 설계 및 시공사항

2.1 매입말뚝의 지지력

2.2 매입말뚝의 지지층 근입

3. 설계효율과 허용지지력

3.1 말뚝길이와 소켓길이

3.2 설계효율 분석

3.3 허용지지력 분석

4. 설계지지력과 근입비

4.1 설계지지력 분석

4.2 근입비 분석

5. 결 론

1. 서 론

근래에 다양한 규모의 건축공사가 다수 수행됨에 따라 기초재료로서 경제성과 성능이 우수한 PHC말뚝이 많은 현장에서 사용되고 있다. PHC 말뚝은 종전의 중구경 말뚝으로부터 직경 800∼1,200mm의 대구경 말뚝이 고강도(78.5∼83.3MPa)로부터 초고강도(110MPa)까지 생산이 가능하게 되었다. 따라서, 직경과 강도가 다양화됨으로써 보다 경제적이고 효율적으로 말뚝시공이 가능하게 되었다. 한편, 말뚝재료의 성능에 뛰어난 개선이 이루어졌고 과거에 비하여 시공장비의 성능도 향상되었을 뿐 아니라 설계에 충분한 안전율을 사용하고 있지만 현장의 시공방법, 숙련도, 품질관리와 지층의 불확실성 등의 우려로 설계단계에서 말뚝재료와 지반 지지력을 최대한 활용하고 있지 못한 실정이다. 이러한 인식은 말뚝전문가들 사이에서도 공감대가 형성되어 공공부문 현장에 말뚝의 설계효율을 10% 가량 높이기 위한 연구가 이루어진바 있고(Park et al., 2015), 말뚝별로 표준 설계효율이 제안되기도 하였다(Chae, 2018).

현행 건축물 설계기준에서 말뚝의 허용지지력은 재료의 허용압축응력에 최소단면적을 곱한 값 이하, 재하시험을 할 경우에는 항복하중의 1/2 및 극한하중 이하 값의 1/3 중 작은 값으로 하고, 재하시험을 하지 않는 경우는 지지력 산정식에 따라 구해지는 극한지지력의 1/3 중에서 가장 작은 값으로 산정하도록 되어있다. 여기서, 기성콘크리트말뚝의 허용압축응력은 콘크리트 설계기준강도의 최대 1/4까지를 말뚝재료의 허용압축응력으로 하며, 사용하는 콘크리트의 설계기준강도는 35MPa 이상으로 하고 허용지지력은 말뚝의 최소단면에 대하여 구하는 것으로 한다(MOLIT, 2019). 그러나 설계 당시에 재하시험은 말뚝자재 및 시공장비의 단기임대에 따른 비용과 시험용역비 등의 문제, 그리고 현장시험 부지 마련 및 착공 전 인허가 등의 문제로 현장 개설 전에 수행하는 것이 거의 불가능하다. 따라서, 말뚝 재료의 허용압축응력과 경험식에 의한 허용지지력을 설계하중과 비교하여 일정한 범위의 설계효율을 확보하도록 설계가 이루어지고 있다. 또한, 이후 시공시에 동재하시험에 의하여 지반조건이 반영된 말뚝의 허용지지력을 평가하여 설계의 적정성 여부를 시공단계에서 평가하고 있다.

말뚝의 효율개선 목적의 연구에서 정적 양방향 재하시험에 의해 구해진 매입말뚝의 허용지지력이 동재하시험 결과 보다 약 40% 크게 나타난바 있으며, 이는 기존 동재하시험 데이터의 Davisson 방법과 CAPWAP 해석결과의 비교에 따르면 후자의 재항타(restrike) 시험시 타격 에너지 부족으로 인한 결과로 나타났다(Park et al., 2015). 동재하시험과 현행 설계법으로 평가된 허용지지력을 상호 비교한 결과, 초기항타(E.O.I.D) 동재하시험에 의한 허용선단지지력은 대부분 설계기준보다 큰 반면, 재항타 시험에 의한 허용주면마찰력은 설계기준보다 작게 산정된바 있다(Woo et al., 2016). 현재 매입말뚝은 불규칙한 설계반력으로 말뚝배치, 설계도면상 길이산정 없이 말뚝직경과 설계지지력만 제시, 시멘트밀크 배합비와 충전관리 미흡, 마찰지지력을 무시하고 무리한 천공 및 말뚝길이를 늘리거나 과다한 경타횟수에 따라 말뚝의 건전도 저하 등의 문제점이 있다(Chae et al., 2015).

본 연구에서는 현행 건축물 말뚝기초 관련 설계기준에서 제시하고 있는 허용지지력 산정방법에 따른 최근 PHC말뚝 설계사례에 대하여 지지층에 따른 근입깊이, 설계효율과 지반의 허용지지력 및 재료의 허용축하중을 상호 비교․분석하였고 이를 통하여 합리적이고 경제적인 설계 개선방안을 제안하였다.

2. PHC 말뚝의 설계 및 시공사항

2.1 매입말뚝의 지지력

국내의 매입말뚝 설계에서는 경험이 축적되고 사용이 간편하여 모래층과 사력층에서 표준관입시험치(N), 점성토층에서 비배수전단강도(cu)와 일축압축강도(qu)를 이용한 경험식을 폭넓게 활용하고 있다(Table 1).

선굴착공법으로 시공하는 매입말뚝의 지지력은 Design Standards for Building Foundation Structure(AIK, 2005)과 Design Standards Commentary for Road Bridge(KSCE, 2008), 대한주택공사(KNHC, 2008)와 최근의 한국토지주택공사(LH, 2015)에서 제시한 식이 대부분 사용되고 있다. 이들은 선단지지력 계산시 보정 N값을 50∼60, 비배수전단강도를 2,000kN/m2 이내로 제한하고, 주면마찰력 계산시 주면에서의 평균 N값을 30∼50, 비배수전단강도는 100∼125kN/m2 이내로 제한한다. 또한, 중굴공법으로 시공하는 매입말뚝의 지지력은 Design Standards Commentary for Road Bridge(KSCE, 2008)과 Design Standards Commentary for Structure Foundation(MOLIT, 2008)에서 제시되는 식을 이용하고 있으며, 이들은 주면마찰력을 사질토 지반에서 50∼100kN/m2, 점성토 지반에서 100∼150kN/m2 이내로 제한하고 있다.

Table 1에 나타낸 식들 가운데 대한건축학회(AIK, 2005), 대한토목학회(KSCE, 2008) 및 국토교통부(MOLIT, 2008)에서 제안한 식은 일본에서 도입한 것으로서, 국내의 지반조건과 시공방법 측면에서 차이가 있을 수 있다(Chae et al., 2015).

Table 1. Axial bearing capacity equations of bored pile (Chae, 2018)

| Construction method | qp (kN/m2) | fs (kN/m2) | Remarks |

| Preboring |

200N′(≤12,000) (sand) 6cu(≤12,000) (clay) |

2.5Ns(Ns≤50) (sand) 0.8cu(cu≤125) (clay) | AIK (2005) KSCE (2008) |

| 250N′(N′≤60) |

2Ns(Ns≤50) (weathered zone) 5qu (clay) | KNHC (2008) H (2015) | |

|

150N′(≤7,500) (sand) 200N′(≤10,000) (gravel) |

5Ns(≤150) (sand) cu or 10Ns(≤100) (clay) | KSCE (2008) MOLIT (2008) | |

| Percussion rotary drilling |

① Final driving method : equal to driving pile ② Cement milk mixing method : 150N′(≤7,500) (sand) 200N′(≤10,000) (gravel) ③ Concrete placing method : use ultimate bearing capacity equation of drilled shaft |

2Ns(≤100) (sand) 0.8cu or 8Ns(≤100) (clay) | |

| Ns(≤50) (sand) 5cu or 5Ns(≤150) (clay) |

cu: Undrained shear strength of clay (kPa) qu: Unconfined compressive strength of clay (kPa)

2.2 매입말뚝의 지지층 근입

Korean Construction Specification(KCS 11 50 15 : MOLIT, 2016)에서는 선굴착 말뚝 시공시 지지층 근입깊이를 수치로 제시하지 않고, 단지 최종 굴착깊이는 소요지지력을 만족할 수 있도록 결정하되, 시험말뚝 자료를 바탕으로 확인하도록 규정하고 있다.

Korean Construction Specification(KCS 11 50 15 : MOLIT, 2016)에서는 지지층 근입깊이 규정이 나타나 있지 않으며, Special Specification for General Road Construction(MOLIT, 2015)와 Expressway Construction Specification(EXCS 11 50 15 : MOLIT & KEC, 2018)에서는 선굴착 후 선단근고공법(시멘트밀크공법, SIP)의 지지층 굴착깊이는 1.5m 이상을 표준으로 하고, 지지층 속의 말뚝 근입깊이는 1.0m 이상 확보하도록 규정하고 있다.

Construction Specification(SMCS 11 50 15∶SMG, 2018)에서는 매입말뚝의 선굴착 깊이는 설계내용에 따르며 소정의 지지력을 확보할 수 있는 깊이까지 실시하도록 규정하고 있다.

한국토지주택공사(LH, 2015)에서는 시멘트밀크공법(SIP)의 경우 Expressway Construction Specification(EXCS 11 50 15 : MOLIT & KEC, 2018)와 같이 지지층의 굴착깊이는 1.5m 이상을 표준으로 하고, 지지층 속의 말뚝 근입깊이는 1.0m 이상으로 규정하고 있다. 굴착・시멘트 페이스트 주입 후 최종 항타공법의 경우 안착된 말뚝은 수준기로 수직상태를 확인한 다음 항타하여 말뚝 선단이 지지층에서 말뚝 직경의 3배 이상 관입되도록 규정한다. 굴착・시멘트 페이스트 주입 후 경타공법의 경우 굴착시 굴착깊이는 시험시공 자료를 바탕으로 확인된 지지층에 말뚝직경의 3배 이상 관입된 깊이로 시공하도록 규정하고 있다.

Special Specification for Railway Construction(MOLIT, 2017)에서는 천공 후 직항타공법에 대하여만 지지층에 시험말뚝 시공결과에서 확인된 길이(최소 말뚝지름의 1배 이상) 이상 관입되도록 규정하고 있다.

중굴공법 시공시 지지층 근입깊이는 시방서에 구체적으로 규정되어 있지 않으나, 1D(D는 말뚝직경) 이상으로 규정된 경우가 있다(Chae and Kim, 2014).

3. 설계효율과 허용지지력

본 연구에 활용된 설계자료는 총 82개 현장의 자료로서 물류센터, 공장, 공동주택, 업무시설, 관광 및 놀이시설 등 다양한 용도의 시설이며, 주로 건축 관련현장의 매입말뚝 자료이다. Table 2에 나타난바와 같이 직경 500mm와 600mm가 약 60%를 차지하고 400mm와 그 외의 직경 순으로 활용 비중이 높다.

지지층과 PHC 말뚝의 직경별로 말뚝 평균길이와 지지층 소켓길이 분포를 분석하였다. 또한, 경제성에 크게 영향을 미치는 설계효율을 말뚝 직경별로 산정하고 비교하였다. 설계하중이 부재한 자료에 대하여는 설계효율을 추정하기 위하여 지반의 허용지지력과 말뚝재료의 허용축하중을 이용하였다. 지반의 허용지지력과 말뚝재료의 허용축하중, 그리고 설계하중을 비교하여 설계의 안전여유 분포를 분석하였다.

Table 2. Number of data with pile diameter

| Diameter (mm) | 400 | 450 | 500 | 550 | 600 | 800 | Total |

| No. of data | 15 | 7 | 28 | 8 | 21 | 3 | 82 |

3.1 말뚝길이와 소켓길이

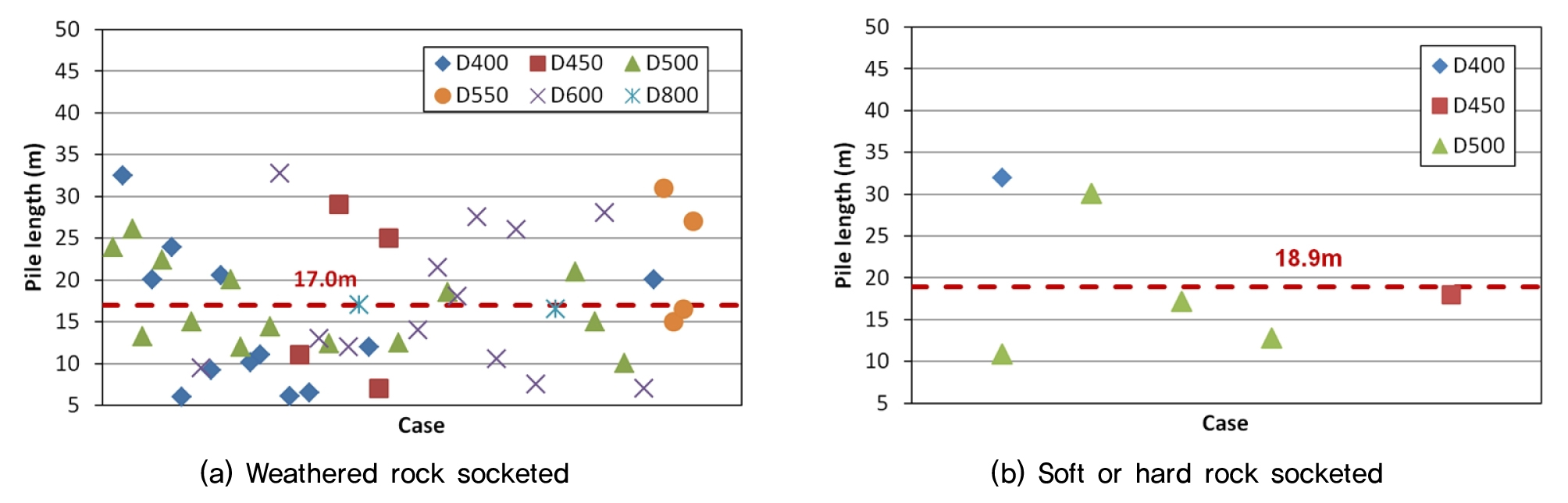

수집된 자료의 평균 말뚝길이를 분석한 결과(Fig. 1) 풍화암 지지층은 평균 17.0m, 연경암 지지층은 평균 18.9m로 큰 차이가 없었다. 직경별 길이는 풍화암 및 연・경암 지지층을 포함하여 전체적으로 6∼33m의 범위로 나타났다. 이는 산지가 많고 기반암의 심도가 비교적 얕은 국내 지반조건의 영향을 반영한 결과라 할 수 있다. 결과적으로 설계 말뚝길이는 광범위하고 지지층과 말뚝 직경별로 큰 차이를 보이지 않았다.

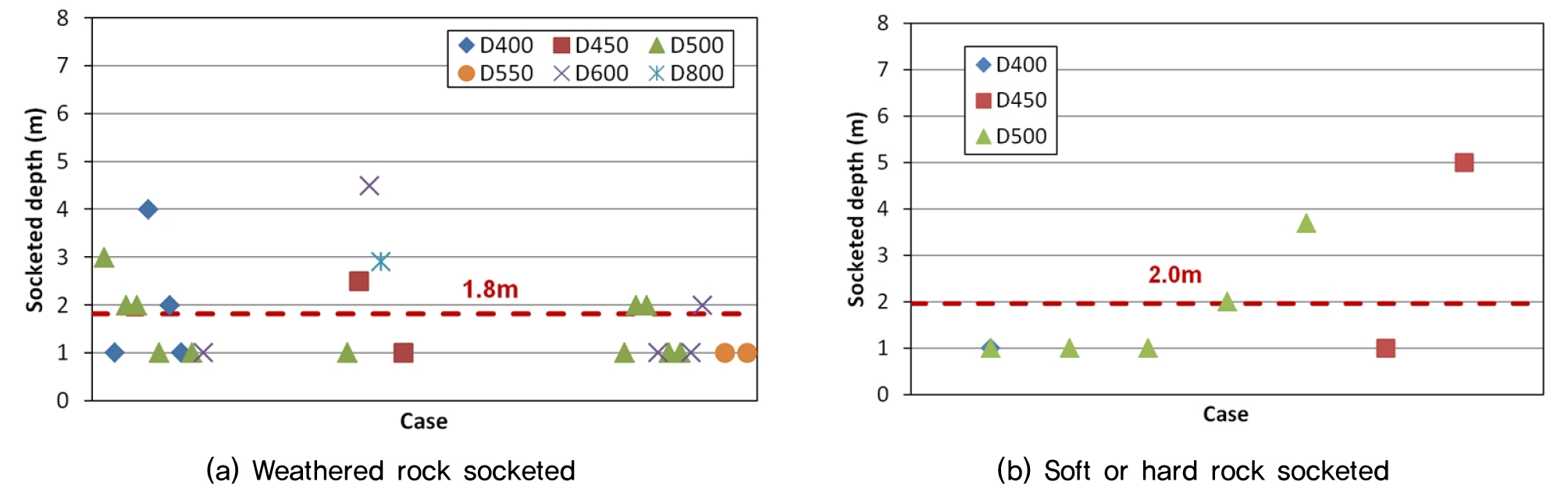

지지층에 근입된 말뚝의 소켓길이는 Fig. 2에 나타났듯이 지층에 관계없이 최소길이 1m부터 최대 5m의 범위로 나타났고, 1m 근입이 약 58%, 2∼3m 근입이 약 30%이다. 평균 소켓길이는 풍화암과 연・경암 지지층 각각 1.8m와 2.0m로 큰 차이가 없었다. 이는 대부분 한국토지주택공사(LH, 2015)에 제시된 지지층 최소 관입깊이 1m에 따르는 결과로 볼 수 있으며, 최소깊이 규정에도 불구하고 시공시 슬라임의 잔류와 지지층 구분의 불확실성 등으로 설계단계에서는 안전측으로 소켓길이에 여유를 두는 경우가 상당수 있음을 알 수 있다. 연・경암의 경우 2∼5m 깊이까지 근입한 경우도 많은 것으로 나타났다.

3.2 설계효율 분석

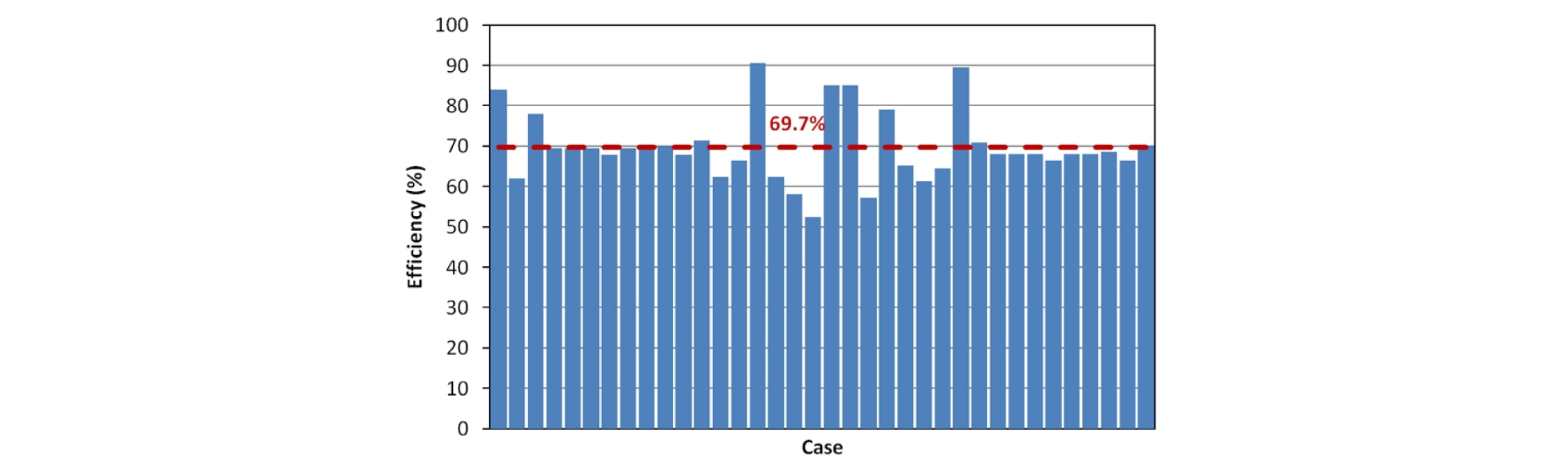

PHC 말뚝의 설계하중에 대한 말뚝재료 허용축하중의 비인 설계효율 분포를 Fig. 3에 나타내었다. 이는 선단확장말뚝을 제외한 자료이며, 그럼에도 불구하고 설계효율의 최소값은 52.5%, 최대값은 90.64%으로 비교적 큰 편차를 보이고 평균 69.7%로 나타났다. 최소 설계효율의 구조물 용도는 공장의 식당동, 최대 설계효율은 도시개발사업 현장이다. Fig. 3에 나타났듯이 대부분의 현장에서 70% 이하의 설계효율이 확보되었으며 80% 이상의 현장은 극히 일부이다. 이는 통상적으로 알려진 국내 말뚝의 설계효율과 일치한다(Park et al., 2015).

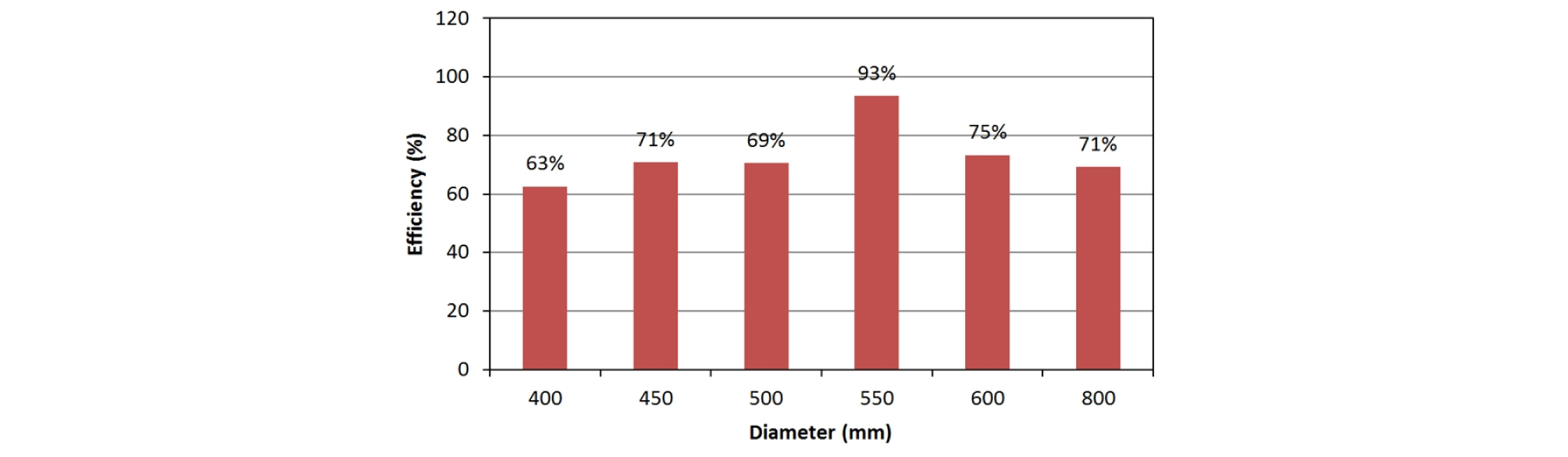

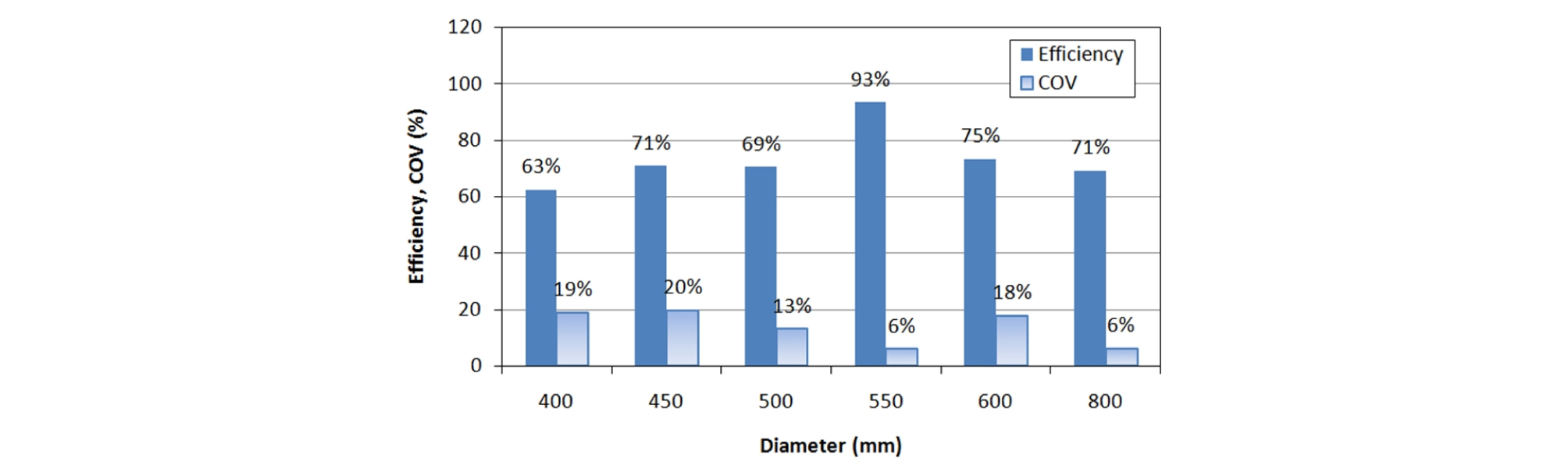

말뚝의 설계효율을 직경별로 산정하여 그 평균치를 Fig. 4에 나타내었다(설계효율=설계하중/허용축하중 또는 허용지지력/허용축하중). 선단확장말뚝의 평균 설계효율은 93%로 매우 높게 나타났으며, 이를 제외한 일반 PHC 말뚝의 평균 설계효율은 63∼75%로 비교적 큰 차이를 보였다. 그 가운데 활용실적이 가장 많은 직경 500mm와 600mm 말뚝의 설계효율은 75% 이하이고 대구경 말뚝(직경 800mm)의 경우도 큰 차이가 없다. 중・소규모 공장과 공장 부속식당, 중소형 건축물, 관광・체육시설, 놀이기구, 주차시설 및 박물관 등의 기초로 활용된 직경 400mm 말뚝의 설계효율은 평균 63%로서 가장 낮게 나타났다. 특히, 직경 400mm PHC 말뚝이 놀이기구 기초에 적용된 경우의 설계효율은 45% 이하로 매우 낮게 활용되고 있다.

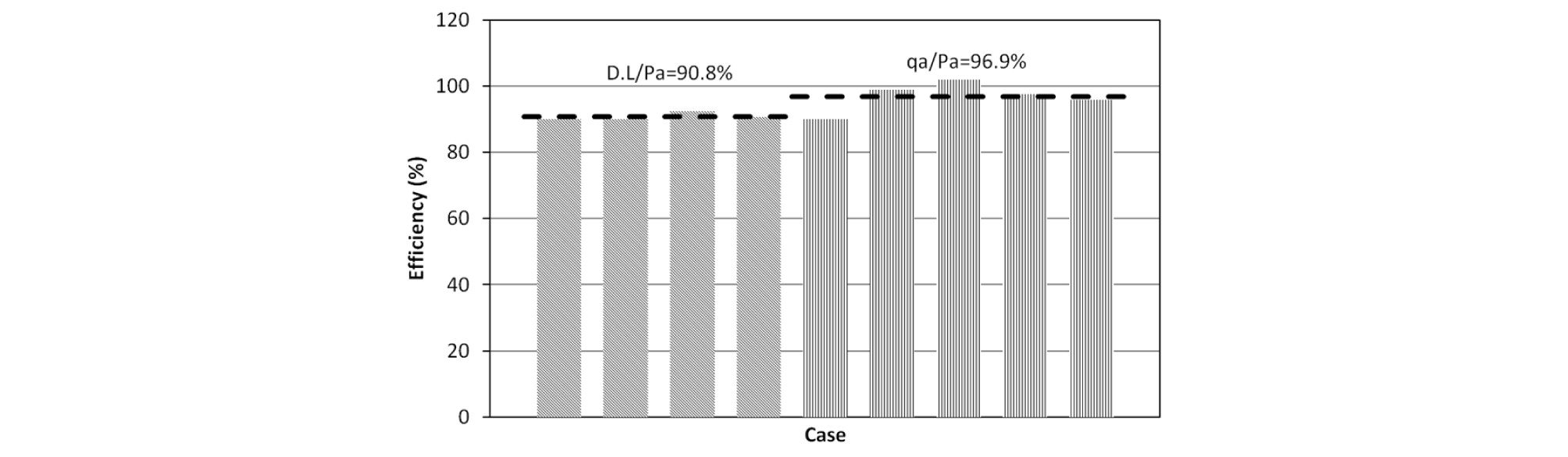

수집된 자료 중 설계하중이 부재하여 설계효율 계산이 불가한 경우가 있다. 한편, 전반적으로 지반의 허용지지력을 말뚝재료의 허용축하중로 나눈 값은 설계하중으로 계산된 설계효율과 비교하여 최대 10% 내외로 높은 것으로 나타났다. Fig. 4에 나타난 선단확장말뚝(직경 550mm)의 설계효율 가운데 설계하중에 대한 말뚝재료 허용축하중의 비로 계산된 설계효율은 90∼92% 범위이고 평균 90.8%이다. 반면, 지반의 허용지지력으로 계산된 값은 90∼102% 범위이고 평균 96.9%로 나타났으므로 선단확장말뚝의 설계효율은 90% 내외로 예상된다(Fig. 5).

Fig. 6은 말뚝의 직경별 설계효율과 자료의 변동성 즉, 변동계수(COV)를 나타낸다. 변동계수는 표준편차를 평균치로 나누어 정규화한 값으로서 그 값이 클수록 자료의 통계적 정밀도가 작다고 할 수 있다. 전체 말뚝 가운데 활용도가 가장 높은 직경 500mm와 600mm 말뚝의 변동성은 13∼18%로서 비교적 커 설계효율의 범위가 넓게 분포하는 것으로 나타난 반면, 선단확장말뚝과 대구경(직경 800mm) 말뚝의 변동성은 6%로 설계효율 범위가 비교적 작게 나타났다.

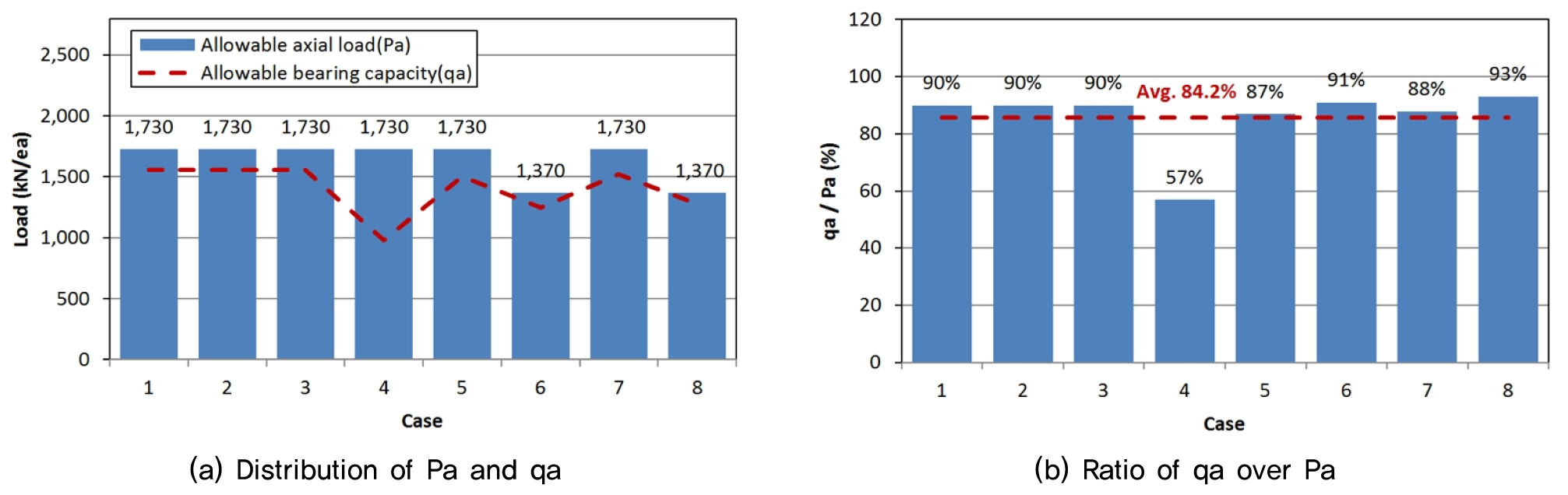

3.3 허용지지력 분석

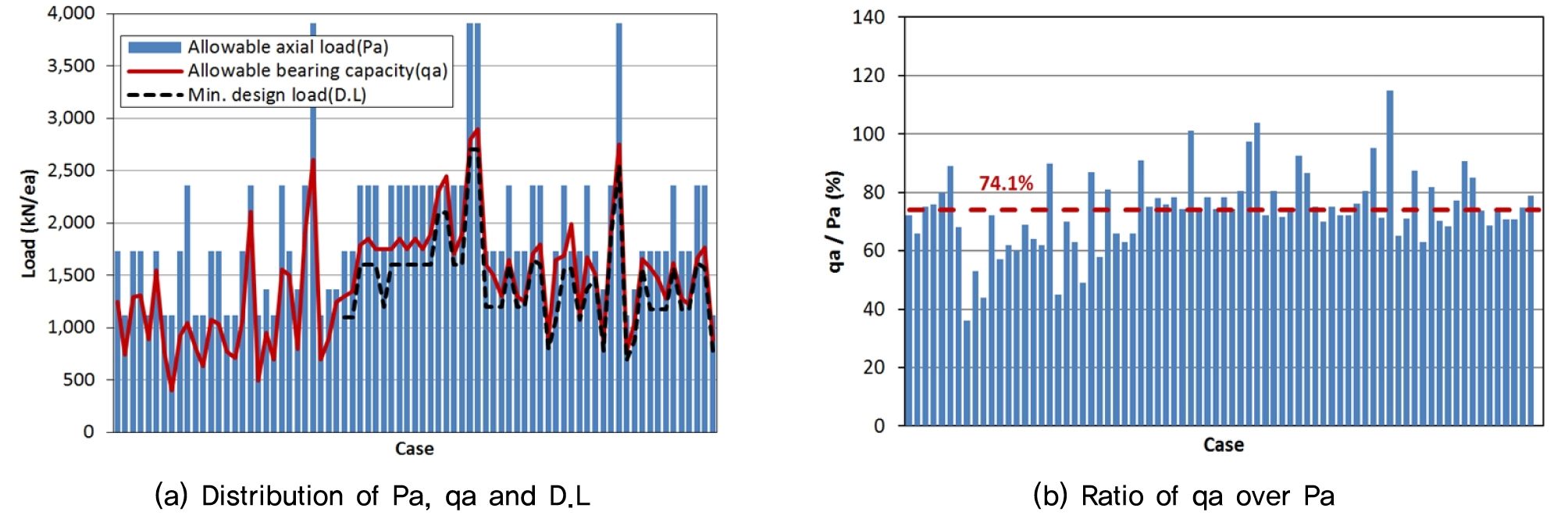

풍화암 지지층에서 선단확장말뚝을 제외한 말뚝의 허용축하중, 지반의 허용지지력과 설계하중 사이의 관계를 Fig. 7에 나타내었다. 말뚝에 작용하는 설계하중은 지반의 허용지지력과 말뚝재료의 허용축하중을 모두 초과하지 않는 설계조건을 만족해야 한다. Fig. 7(a), Fig. 8(a)에 나타났듯이 수집된 자료 중 모든 설계하중은 지반의 허용지지력과 재료의 허용축하중 이내에 있다. 특히, 설계를 지배하는 지반의 허용지지력은 설계하중이 지반 허용지지력의 65∼97% 범위로 광범위하게 분포하여 설계시 최적화 노력이 요구된다. 일부를 제외한 대부분 말뚝재료의 허용축하중은 지반의 허용지지력을 상회하며 이는 말뚝재료의 안전도가 큼을 의미한다.

풍화암 지반의 허용지지력과 말뚝재료 허용축하중의 비는 그 범위가 36∼115%로서 매우 크며 평균 74.1% 수준으로 나타났다(Fig. 7(b)).

연・경암 지지층에서 지반의 허용지지력과 선단확장말뚝을 제외한 말뚝재료의 허용축하중 사이의 관계를 Fig. 8에 나타내었다. 풍화암 지지층과는 대조적으로 연암 지지층의 허용지지력은 대부분 말뚝재료 허용축하중의 90% 내외로 비교적 매우 균등하였고, 전체적인 자료는 평균 84.2% 수준으로 풍화암 지지층 보다 약 10% 포인트가 높은 것으로 나타났다.

4. 설계지지력과 근입비

연구에 활용된 설계자료 가운데 말뚝의 선단지지력과 주면마찰력이 구분된 자료에 대하여 설계지지력과 타 연구의 재하시험 결과를 비교하였고, 말뚝의 지지층 관입깊이와 직경의 관계인 근입비에 대하여 분석하였다.

4.1 설계지지력 분석

설계지지력 가운데 풍화암 지지층에서의 선단지지력과 주면마찰력으로 구분된 자료에 대하여 두 값의 분포를 비교하였다. Table 3에 보인바와 같이 선단지지력은 전체 지지력의 약 63∼90%, 주면마찰력은 약 10∼37%의 범위 내에 있는 것으로 나타났다. 주면마찰력 평균치는 선단지지력의 약 34%이고, 전체 지지력 중 선단지지력과 주면마찰력이 차지하는 비중은 각각 평균 75.11%와 24.89%이다. 즉, 설계시 전체 설계하중의 75% 이상을 말뚝 선단부에서 지지한다고 보는 것이다.

한편, 최근 현장에 PHC 말뚝을 설치하고 하중전이시험을 수행한 연구결과(Choi and Kim, 2018)에서는 선단지지력과 주면마찰력 비율이 각각 4.2% 및 95.8%로서 설계와는 반대의 결과일 뿐 아니라 말뚝 지지력 중 거의 대부분을 주면마찰력이 부담하는 것으로 나타났다. 이는 시험시공 조건의 양호한 품질관리를 고려할 때 과거 Paik(1997)이 재하시험에 의해 연구한바 있는 개선된 매입말뚝의 극한지지력에 대한 주면마찰력의 비율 80.3%(침설방식), 81.2%(선단확대형), 86.2%(나선돌기형)과 비교할 때 합리적인 수준이다. 또 다른 연구(Park et al., 2015)에 따르면 12개소의 동재하시험 결과 중 초기항타(E.O.I.D) 시험에서 평균 선단지지력과 주면마찰력의 비율은 각각 97%와 3%로서 설계단계에서 계산된 허용지지력과 유사한 양상이 나타났다. 반면, 재항타(restrike) 시험에서 나타난 평균 선단지지력과 주면마찰력의 비율은 각각 47%와 53%로 나타났으며, 특히 3개소에서는 선단지지력:주면마찰력 비가 약 25:75, 45:55, 41:59로 위의 두 연구와 같이 주면마찰력이 크게 나타났다. 이러한 결과는 주면고정액 양생에 따라 주면마찰력이 커진 재항타 시험조건에서 불충분한 타격력으로 선단부에 타격에너지가 제대로 미치지 못한 결과로 분석할 수 있다. 따라서, 설계식에 따른 허용지지력 계산은 선단지지력이 지배적인 매입말뚝의 시공 초기상태로 추정된다고 할 수 있다.

Table 3. Design bearing capacity and percentage

4.2 근입비 분석

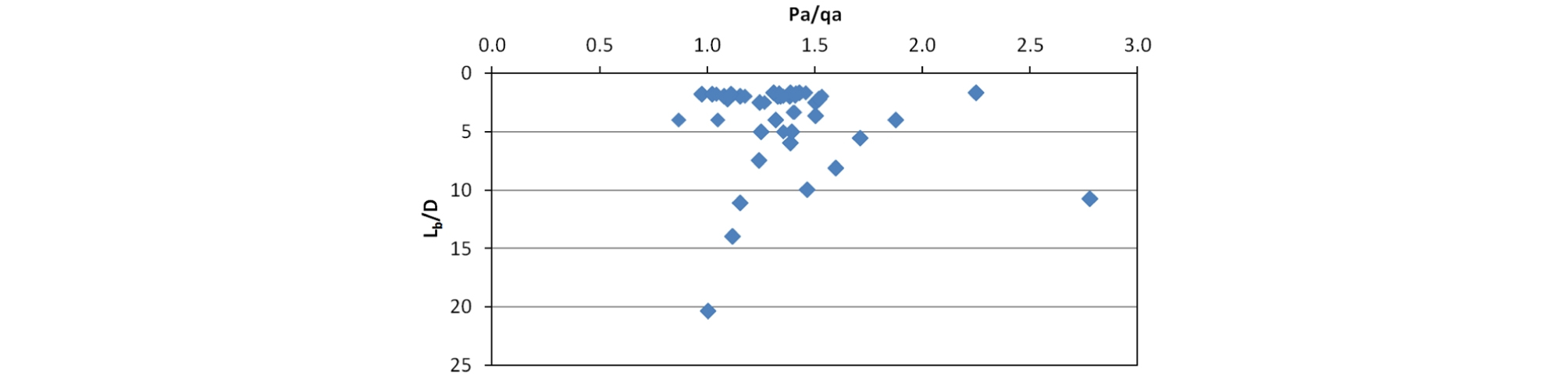

근입비는 지지층 관입깊이(Lb)에 대한 말뚝직경(D)의 비이다. 여기서, Lb는 조밀한 층의 관입깊이이고 균질한 흙에서는 말뚝 전체의 근입깊이(L)와 같다.

Fig. 9는 풍화암 지지층에 관입된 말뚝 허용축하중(Pa)/지반 허용지지력(qa) 비와 근입비의 관계를 나타낸 것이다. 그림에 나타난바와 같이 0≤Lb/D≤10 범위에서는 Pa/qa가 1∼3 범위에서 불규칙적이며, Lb/D≥10에서는 다소 감소하여 Pa/qa=1 내외의 값에 수렴하였다. Pa/qa=1은 재료의 허용축하중과 지반의 허용지지력이 유사한 범위임을 의미한다.

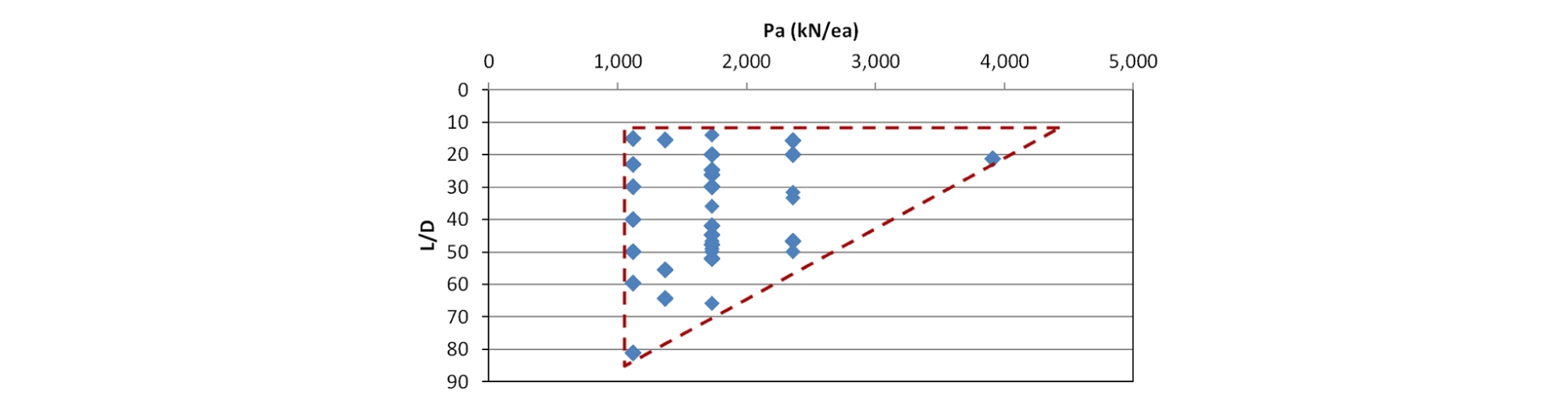

Fig. 10은 균질한 지반으로 가정한 경우 말뚝재료의 허용축하중(Pa)과 말뚝 근입비(L/D) 사이의 관계를 나타낸 것이다. 근입비가 증가할수록 허용축하중의 범위는 최소값 방향으로 감소하는 경향이 있다. 즉, 수집된 자료는 균질한 지반에서 근입비가 증가할수록 허용축하중이 감소하는 경향을 나타내었다.

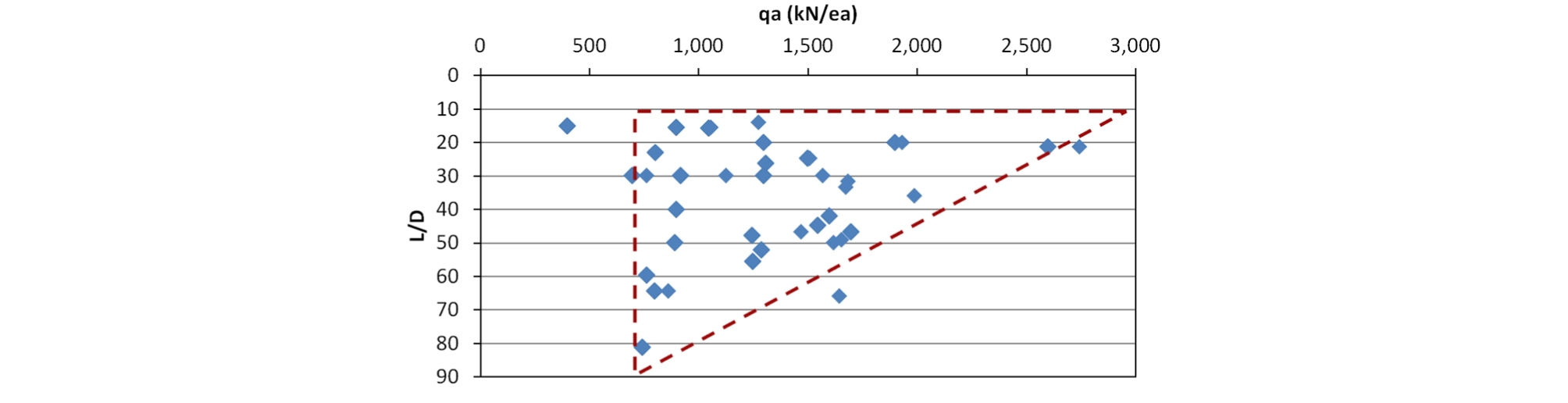

Fig. 11은 균질한 지반으로 가정한 경우 지반의 허용지지력(qa)과 말뚝 근입비(L/D) 사이의 관계를 나타낸 것이다. 근입비가 증가할수록 지반 허용지지력의 범위가 최소값 방향으로 감소하는 경향이 허용축하중과 매우 유사하게 나타났다. 이는 균질한 지반에서 근입비가 증가할수록 허용축하중과 유사하게 지반의 허용지지력도 감소하는 경향을 보여주며, 설계하중이 커 고강도 말뚝을 적용할 경우 지반의 지지력을 최대한 활용할 수 있음을 나타낸다.

5. 결 론

건축기초에 적용된 매입 PHC말뚝 설계사례에 대하여 지지층에 따른 근입깊이, 설계효율과 허용지지력 및 말뚝재료의 허용축하중 상호관계를 분석하였으며, 그 결과를 요약하면 다음과 같다.

(1) 82개 현장의 매입 PHC말뚝 설계자료를 분석한 결과 풍화암 및 연・경암 지지층에서의 말뚝길이는 35m 이내의 범위에서 다양하나, 평균 길이는 17.0∼18.9m로 지반조건에 따라 큰 차이가 없었다. 설계 소켓길이는 약 58%가 시방서 최소길이에 따라 설계되었고 잔류 슬라임 뿐 아니라 지지층 구분의 불확실성 등으로 최대 5m 길이까지 여유를 두어 설계하는 것으로 나타났다.

(2) 선단확장말뚝을 제외한 설계효율은 그 편차가 매우 크나 평균효율이 약 70%로서 통상 알려진 범위와 일치하였다. 설계효율이 낮은 용도는 주로 설계하중이 적은 저층건물이나 놀이기구 기초 등으로 나타났다. 선단확장말뚝의 설계효율은 평균 90%로 일반말뚝 대비 매우 큰 차이를 보였고 그 범위는 매우 작았다.

(3) 풍화암 지지층에서 설계를 지배하는 지반의 허용지지력은 설계하중이 지반 허용지지력의 65∼97%, 허용지지력에 대한 허용축하중의 비는 36∼115% 범위로 광범위하게 분포하므로 설계효율과 함께 설계시 최적화 노력이 요구된다. 반면, 연경암 지지층의 허용지지력은 대부분 말뚝재료 허용축하중의 90% 내외로 매우 균등하게 나타났다.

(4) 설계 허용지지력은 선단지지력이 평균 75% 이상 차지하여 지배적인 것으로 나타났으나, 매입말뚝에 대한 현장재하시험 연구결과를 보면 초기항타(E.O.I.D) 조건에서는 선단지지력이 지배적이며, 재항타(restrike) 조건에서는 선단지지력이 평균 47%를, 일부는 최소 25%를 차지하는 것으로 나타났다. 따라서, 설계시 산정된 허용지지력은 시공 초기조건만을 반영하는 것이며, 시간이 경과할수록 말뚝 주면부로의 하중전이 비율이 증가하고 일부는 시험시 타격에너지 부족으로 선단지지력의 확인이 이루어지지 못한다고 볼 수 있다.

(5) 균질한 지반으로 가정한 근입비 분석결과 근입비가 증가할수록 허용축하중이 감소하는 경향이 확인되었다. 또한, 근입비가 증가할수록 허용축하중과 유사하게 지반의 허용지지력도 감소하는 경향을 보여주며, 이는 설계하중이 커 초고강도 말뚝을 적용할 경우 지반의 지지력을 최대한 활용할 수 있음을 나타낸다.

이상의 연구결과로부터 많은 경우 국내에서 설계되고 있는 풍화암지지 말뚝은 말뚝의 허용축하중 보다는 지반의 허용지지력이 설계를 지배하지만 그 비율이 매우 광범위하게 분포하므로 설계효율 개선과 함께 최적화 노력을 기울인다면 경제성 제고가 가능한 것으로 나타났다. 또한, 현재 설계는 허용지지력 중 선단지지력이 차지하는 비율이 재항타 재하시험 결과보다 매우 크게 나타나므로 합리적이고 경제적인 설계를 위하여 국내 PHC말뚝의 하중전이와 관련된 연구가 더욱 필요한 것으로 나타났다.