1. 서론

2. 차수용 박층 멤브레인의 재료적 특성

3. 차수용 박층 멤브레인의 성능평가 시험 방법

4. 성능평가 시험 결과

4.1 직접인장시험 결과

4.2 부착강도 측정 결과

4.3 지지력 평가 시험 결과

5. 결론

1. 서론

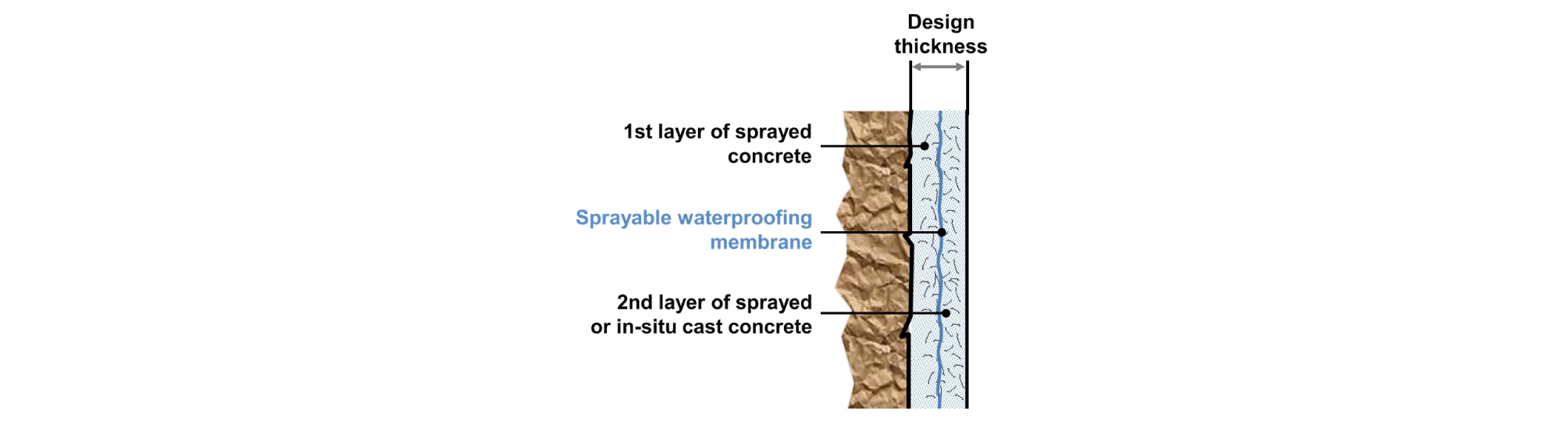

차수용 박층 멤브레인은 유럽에서 2000년대 초에 처음 소개된 차수 및 방수 재료로써, 1상 또는 2상의 재료를 시공 벽면에 뿜어 붙이는 방식으로 타설할 수 있는 재료이다. 이를 타설하기 위해서는 별도의 장비가 요구되며 일반적인 경우에 3∼5mm 정도 벽면에 타설하게 된다. 현재 터널 굴착구간의 차수 및 방수 대책으로써, PVC 등의 재질로 제작된 방수 시트 멤브레인(sheet waterproofing membrane)을 일반적으로 사용하고 있으며, 시트형 방수재료의 시공 이후에 콘크리트 라이닝과 같은 구조체가 시트 멤브레인을 보호하게 된다. 차수용 박층 멤브레인은 숏크리트와 유사하게 뿜어 붙이는 방식을 사용하기 때문에 시공도중 발생하는 충격에 대한 손상 위험이 상대적으로 낮으며, 충격에 의한 손상이 발생하더라도 보수가 쉬운 장점을 가진다. 또한, 차수용 박층 멤브레인은 타설되는 면에 강한 부착력을 발휘하기 때문에 숏크리트 등과 함께 사용될 경우, 방수 쉬트 멤브레인과는 다르게 Fig. 1과 같이 복합 구조체로서 거동하는 특징이 있다(Holter, 2015; Chang et al., 2016; Lee et al., 2017).

차수용 박층 멤브레인은 영국 런던의 Crossrail 프로젝트에서 쉴드TBM 구간을 제외한 천공-발파 시공 전 구간에 차수용 박층 멤브레인이 적용되고 있는 등 전 세계적으로 사용이 증가하고 있으며(Chang et al., 2016), ITAtech (2013)에서는 차수용 박층 멤브레인에 대한 가이드라인을 제시하고 있어서(Table 1) 향후 사용이 증가할 것으로 예상된다. 우리나라에서는 터널 설계 기준에 TSL 등의 멤브레인 재료에 대한 반영을 고려하고 있어서 국내에서도 설계 적용이 이루어질 수 있을 것으로 판단된다. 그러나 이러한 멤브레인 재료에 대한 사항은 일부 다국적 제작사에서만 기술을 보유하고 있는 관계로 멤브레인의 물성에 대한 기초적인 자료가 극히 부족한 실정이다(Holter, 2015; Lee et al., 2017; Lee et al., 2018). 차수용 박층 멤브레인은 기본적으로 폴리머 계열의 재료를 주요성분으로 하고 있어서 지하 구조물이나 터널의 영구 지보재용으로 개발된 TSL(Thin Spray-on Liner)과 매우 유사한 재료 구성을 가진다. TSL은 지보재용으로 개발된 재료로써 인장강도나 부착력 등 구조적 성능이 차수용 박층 멤브레인에 비해 높은 특성을 가지는데 반해, 차수용 박층 멤브레인은 TSL 보다 인장강도가 낮지만 신율(elongation)이 높고 차수 성능 기준이 높은 특징이 있다. 차수용 박층 멤브레인의 차수 성능은 실내실험을 통해 28일간 침투 가능성을 확인하는 간단한 방법을 통해 수행되지만, 구조적 성능을 명확하게 파악하기 위해서는 TSL과 유사하게 현장실험과 실내실험을 병행하는 것이 요구된다(Tannant, 2001). 그런데 최근까지 차수용 박층 멤브레인의 접촉면이나 부착 성능 등의 구조적 특성에 관한 연구보고는 소수에 불과하다(Verani and Aldrian, 2010; Holter, 2015; Johnson et al., 2016; Su and Bloodworth, 2016; Lee et al., 2018).

Table 1. Essential properties of a sprayable waterproofing membrane (ITAtech, 2013)

TSL의 구조적 성능은 EFNARC(2008)에서 제시하고 있는 성능기준들을 만족하도록 하고 있다. EFNARC(2008)에서는 TSL의 성능 기준으로 인장강도, 파괴 시 신율, 부착강도, 지지력 평가 등을 제시하고 있다. 그런데, Table 1에서 나타나듯이 차수용 박층 멤브레인은 기본적으로 차수 목적의 재료로써 구조적 성능은 최소한으로만 요구되며 추가적인 강도 등은 고려되지 않는다. 하지만, 차수용 박층 멤브레인은 TSL과 매우 유사한 구성 성분을 보이는 재료로 1차적으로 차수 성능을 확보한 이후 추가적인 성능으로 구조적 성능까지 확보한다면 함께 타설되는 숏크리트나 라이닝 재료에 구조적인 성능을 향상시킬 수 있는 것이 가능할 것으로 판단된다. 따라서, 본 연구에서는 개발된 차수용 박층 멤브레인의 구조적인 성능을 향상시킨 재료를 토대로 EFNARC(2008)에서 제시하는 TSL의 성능 기준에 준하도록 시험을 수행하였다. 즉, 차수용 박층 멤브레인 재료가 차수 기능과 영구 지보재로써의 기능을 함께 가질 수 있는지 검토하는 시험을 수행한 것이며 시험결과 연구에서 제시하는 배합 조건에서 차수용 박층 멤브레인의 구조적인 성능은 TSL 기준을 웃도는 결과로 나타났다.

2. 차수용 박층 멤브레인의 재료적 특성

본 연구에서 제시하는 차수용 박층 멤브레인은 분말형 1성분이다. EFNARC(2008)에서는 액상재료와 분말재료로 구성되는 2성분과 분말 성분을 타설기에 먼저 투입하여 노즐에서 물과 혼합되도록 하는 1성분 방식으로 제시하고 있다. TSL의 1성분 및 2성분에 대한 특성은 기존 Chang et al.(2016)에 의해 보고된 바 있다. 분말 1성분은 상대적으로 2성분에 비해 저렴하다는 장점이 있으나 작업자의 숙련도에 따라 품질과 분진 발생이 좌우되는 반면, 2성분은 분진과 리바운드를 최소화할 수 있으며 응결시간이 상대적으로 빠르다는 특징이 있다.

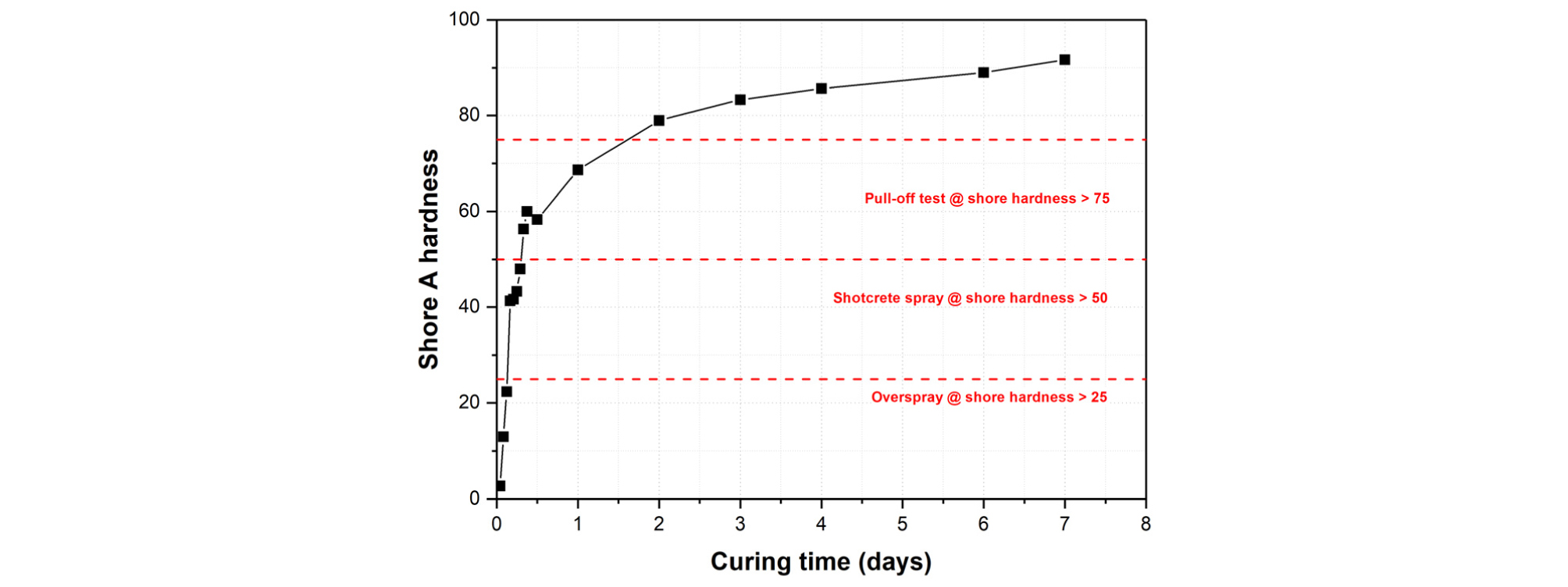

연구에서 고려한 분말형 1성분 차수용 박층 멤브레인의 구성 성분은 Table 2와 같다. 구조적 성능을 향상시키기 위해 기존 배합에서 석고와 탄산칼슘의 비율을 변경하여 상대적으로 높은 인장강도가 나타나도록 하였다. 또한, 알루미나 시멘트는 조강성을 부여하기 위해 사용되었으며 수산화알루미늄의 비율은 기존 차수용 박층멤브레인의 조성 비율에서 변경하여 인장강도를 보완하도록 하였다. 촉진제는 알루미나 성분의 반응을 촉진시키기 위해 사용되었다. 분말 폴리머의 비율은 60%를 유지하도록 하여 기본적으로 차수 성능을 유지하도록 하였다. 본 연구에서 사용된 차수용 박층 멤브레인의 차수 성능은 ITAtech(2013)에서 제시하는 기준을 통과하도록 하였다. ITAtech(2013)이 제시하는 차수용 박층 멤브레인의 차수 성능 기준은 28일간 5bar(0.5MPa) 수압 하에서 물의 침투가 없는 기준(zero penetration)이다. Fig. 2는 시간 경과에 따른 쇼어경도값을 나타낸 것으로 현장에서 간이 측정을 통해 멤브레인의 상태를 가늠할 수 있는 기준으로 사용할 수 있다(Stubberfield, 2016). 본 연구에서 사용된 차수용 박층 멤브레인의 경우, 48시간 이내에 쇼어경도 75를 넘어서는 값을 보였으며 멤브레인 표면에 숏크리트를 타설할 수 있는 기준인 쇼어경도 50은 약 8시간이면 도달하여 경도 발현이 기존 연구에서 보고된 재료에 비해 상대적으로 빠른 것으로 나타났다. 기존 연구에서는 TSL과 차수용 박층 멤브레인의 인발시험이 가능한 쇼어경도 75가 각각 5일 및 2.6일로 나타난 바 있다(Chang et al., 2016).

Table 2. Mixing Conditions of powder components for a sprayable waterproofing membrane

| Materials | Mixing conditions (wt. %) |

| Alumina cement | 15.00 |

| Calcium carbonate | 11.10 |

| Angelite | 4.00 |

| Aluminum hydroxide | 9.00 |

| Powder-type ploymer | 60.00 |

| Thickener | 0.85 |

| Accelerator | 0.05 |

3. 차수용 박층 멤브레인의 성능평가 시험 방법

본 연구에서는 차수용 박층 멤브레인의 구조적 성능을 검토하기 위해 TSL에 대한 성능기준과 그에 따른 시험 방법들을 제시하고 있는 EFNARC(2008)의 시방 기준에 따라 성능평가를 수행하였다(Table 3). EFNARC(2008)에서 제시하고 있는 기준은 지지력 평가, 직접인장시험 및 부착강도를 주요 성능 지표로 제시하고 있다. TSL의 경우, 부착강도에서도 1MPa을 성능기준으로 제시하고 있어서 차수용 박층 멤브레인의 부착강도 기준인 0.5MPa보다 높은 수준이 요구된다. 구조적 성능이 보강된 차수용 박층 멤브레인의 성능을 비교하기 위해 기존에 보고된 TSL의 성능(Chang et al., 2016)과 서로 비교하였다. 차수용 박층 멤브레인은 기본적으로 차수 성능을 확보하는 것이 필수적이며 이는 기존 시험 결과 보고를 통해 차수 성능을 확인한 바 있다(Choi et al., 2017). EFNARC(2008)에서 제시하는 TSL의 방수성능 검토 방법은 EN 1928과 DIN 1048 방법을 제시하고 있으며 두 시험법 모두 기본적으로 일정 수압이 가해진 상태에서 멤브레인 방수층을 통과하는 침투수의 유무를 확인하도록 하고 있다. ITAtech(2013)에서 제시하는 차수용 박층 멤브레인의 방수 성능 기준의 경우 EN-12390(8)(2009)을 기준으로 제시하고 있으며 28일간 멤브레인 방수층을 관통하는 침투가 없어야 한다. 본 연구에서는 기존에 차수 성능 기준을 만족하는 재료의 폴리머 비율을 같게 유지한 상태에서 강도 증진을 위한 구성 성분 비율만 변경한 상태이기 때문에 방수 성능은 확보한 상태로 판단하였다.

Table 3. EFNARC (2008) criteria on TSL (Chang et al., 2016)

4. 성능평가 시험 결과

4.1 직접인장시험 결과

EFNARC(2008)에서는 TSL의 인장강도를 측정하기 위해서 ASTM D638 또는 DIN 53504 Type S2에서 규정하고 있는 시험방법을 따르도록 규정하고 있다. 본 연구에서는 ASTM D638(2010)의 시험방법을 준용하였으며, 지지력 평가 시험방법과 동일하게 차수용 박층 멤브레인의 두께를 3mm로 적용하였다.

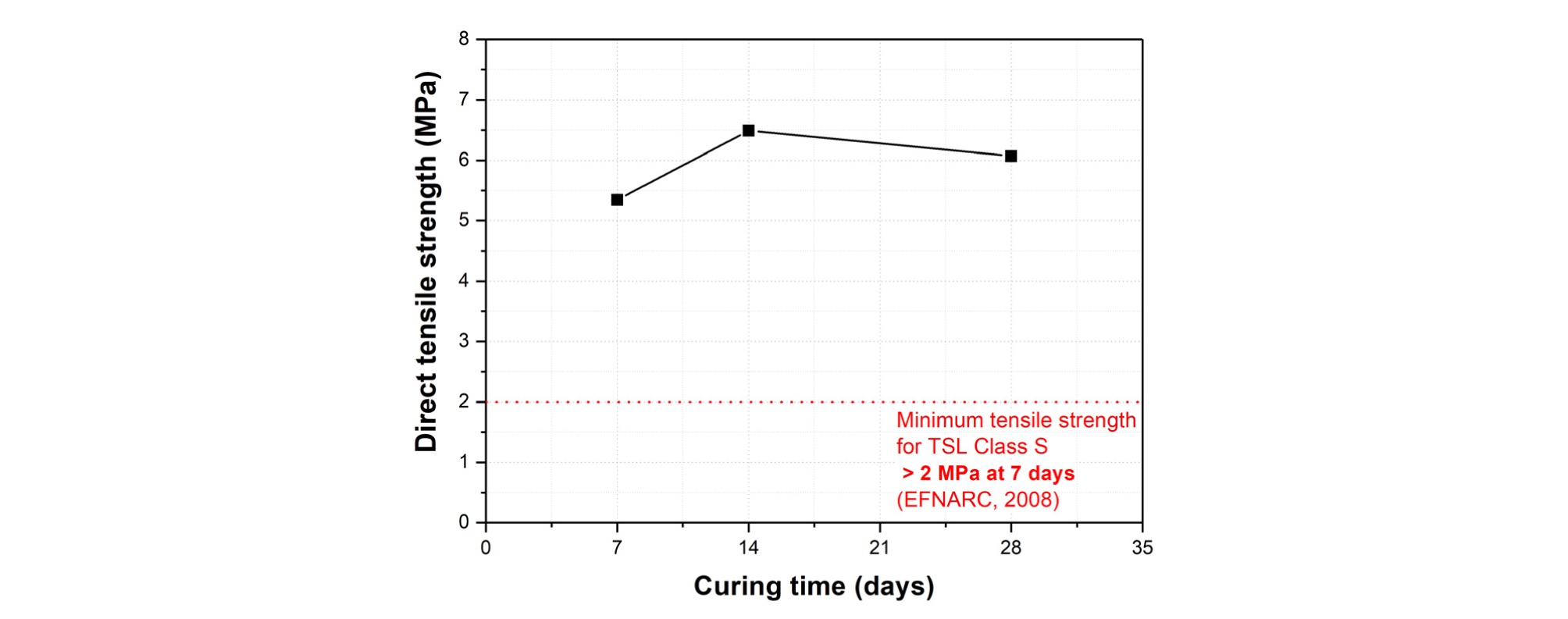

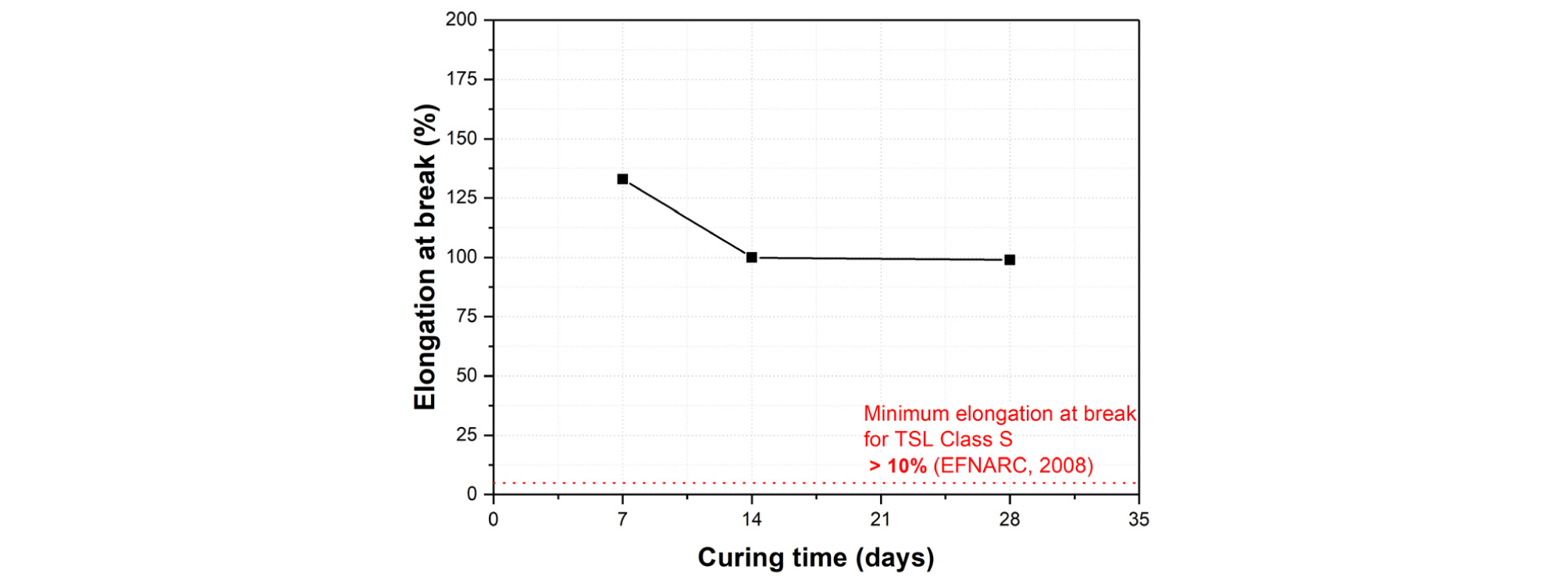

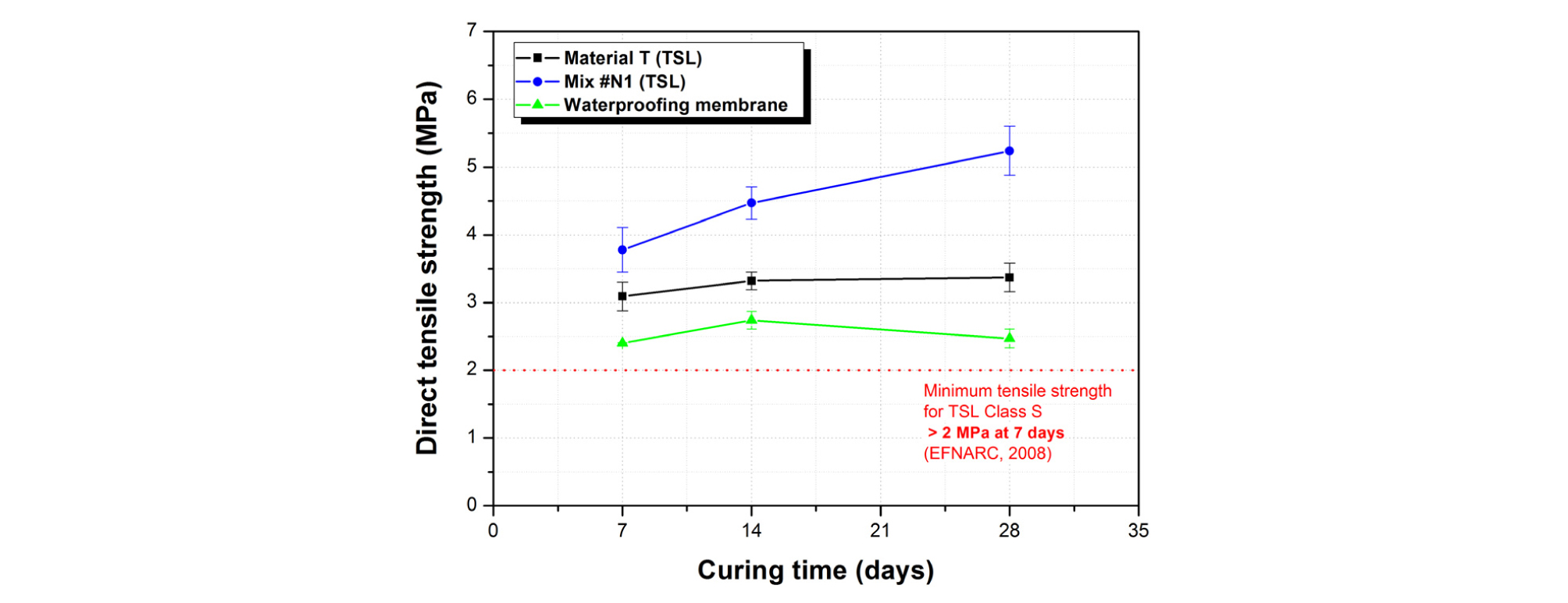

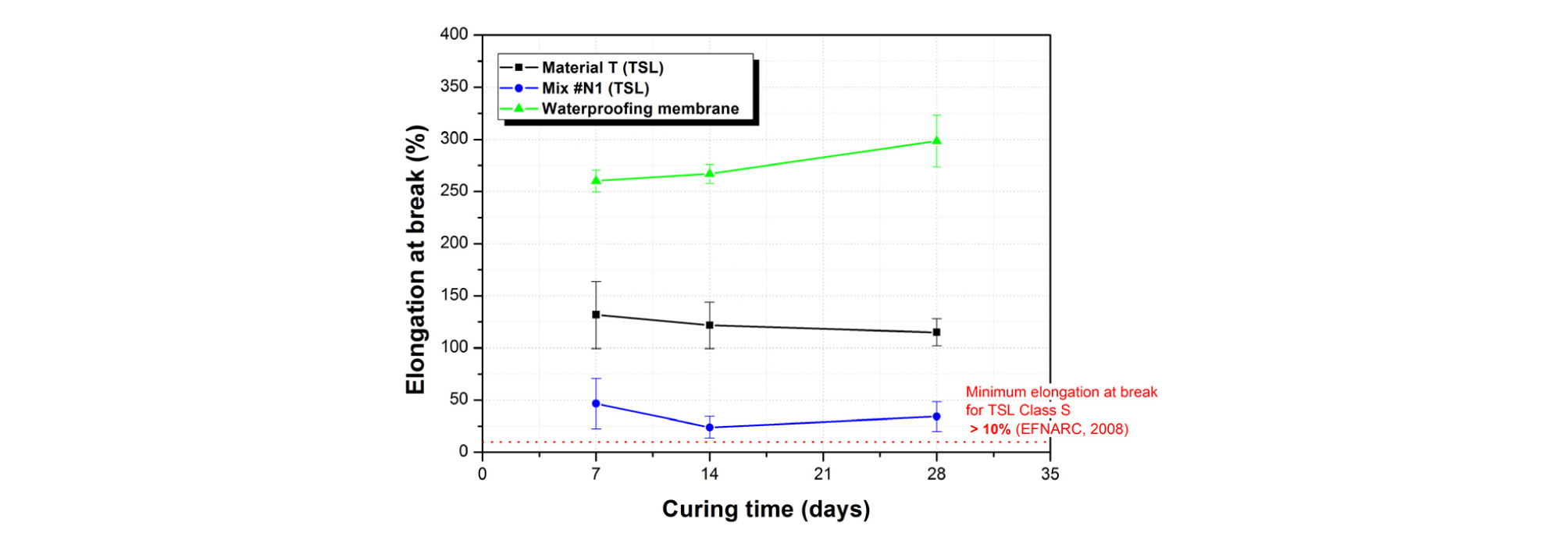

시험결과, Fig. 3에서 나타난 바와 같이 본 연구에서 고려한 차수용 박층 멤브레인은 재령 7일 인장강도에서도 2MPa을 초과하여 EFNARC(2008)에서 규정하고 있는 영구 지보재로서의 TSL 성능 기준을 만족하는 것으로 나타났다. 재령 14일에서 가장 높은 값인 6.5MPa을 보였으나 재령 28일에서 6.07MPa로 나타나 시간이 지나면서 수렴하는 경향을 보여 6MPa 이상의 인장강도를 보일 것으로 판단된다. Fig. 4는 인장강도 시험에서 나타난 파괴 시 신율을 나타낸다. 파괴 시 신율 또한 EFNARC(2008)에서 제시하고 있는 TSL 기준을 상회하는 결과로 재령 28일에서 대략 100% 신율을 보였다. Figs. 5와 6은 기존 연구(Chang et al., 2016)에서 보고한 TSL과 차수용 박층 멤브레인의 인장강도와 파괴 시 신율을 나타낸다. 기존 연구에서 사용 된 TSL의 경우보다 본 연구에서 사용된 차수용 박층 멤브레인의 인장강도가 약간 높은 것으로 나타났으며 파괴 시 신율에서는 기존 상용 제품과 유사한 신율을 보이지만, Chang et al.(2016)이 보고한 차수용 박층 멤브레인에 비해 신율이 낮은 것을 알 수 있다. 이는 본 연구에서 사용된 차수용 박층 멤브레인의 구조적인 성능을 보강하기 위하여 배합비를 조절한 결과로 인장강도를 증가시킨 대신 파괴 시 신율이 줄어들어 보다 연성이 감소하는 경향이 나타난 것으로 판단된다. 하지만 파괴 시 신율이 대략 100% 정도이기 때문에 다른 지보재와 비교했을 때에도 본 연구에서 사용된 차수용 박층 멤브레인은 상대적으로 연성 재료라고 볼 수 있다.

4.2 부착강도 측정 결과

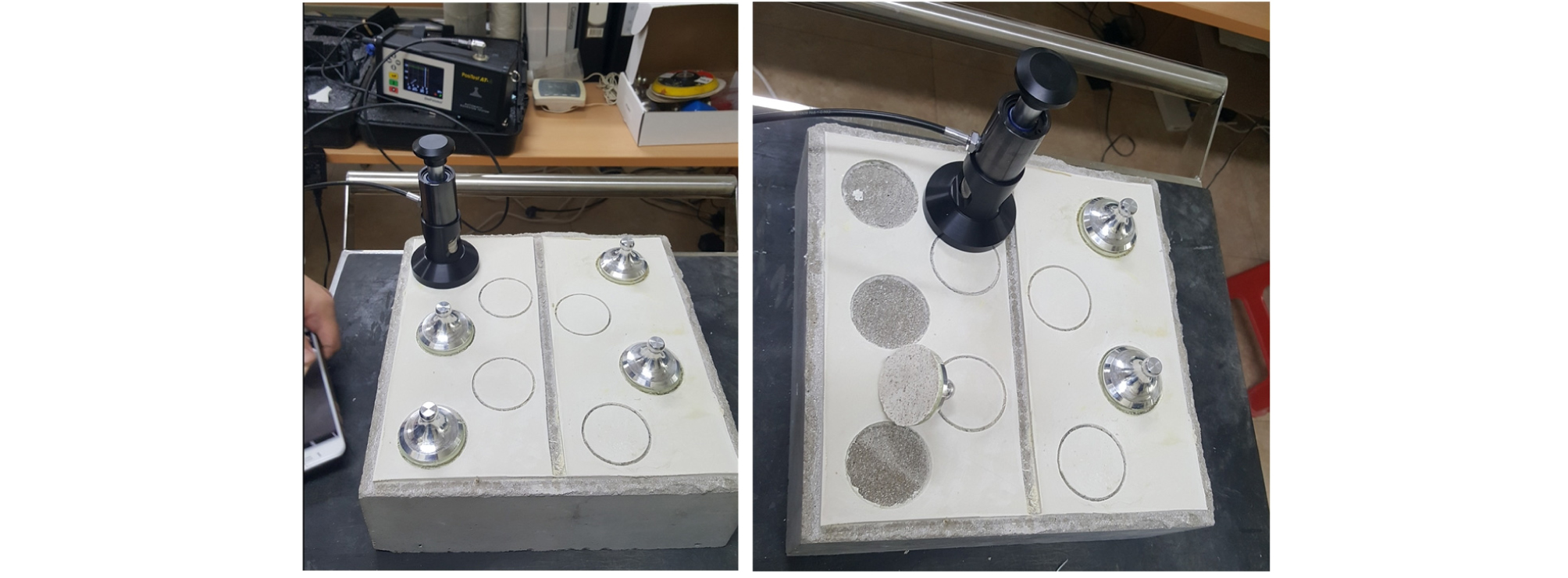

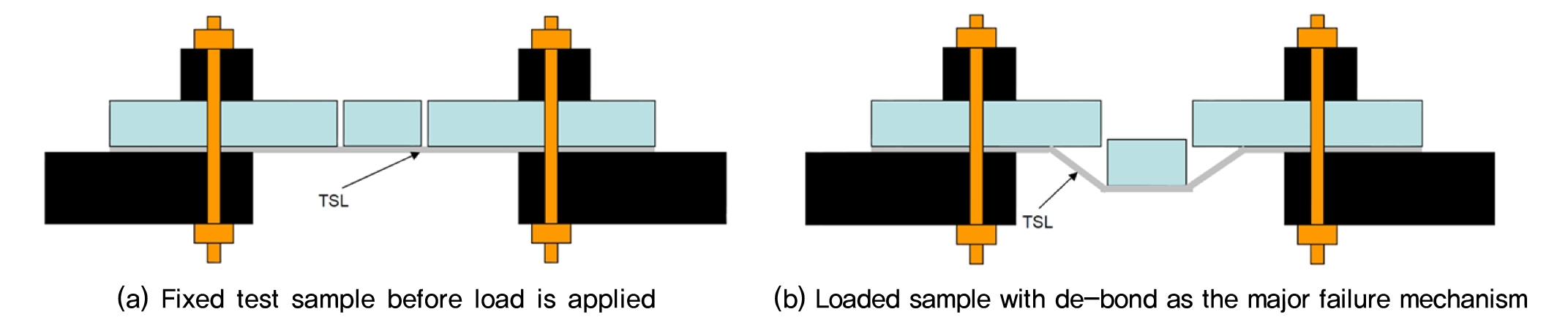

차수용 박층 멤브레인의 부착강도를 측정하기 위하여 영국의 시험 기준인 BS EN 1542(1999)에서 제시하고 있는 인발시험(pull-out test)을 수행하였다. 부착시험에 사용되는 콘크리트 블록시험편은 BS EN 1766(2000)에서 규정한 배합조건에 의해 제작되었으나 멤브레인 재료의 부착강도 범위를 고려하여 배합을 약간 조정하였다. 즉, 인발시험에 의해 멤브레인을 인발하는 과정에서 콘크리트 블록시험편의 표면이 먼저 탈락되어 인발시험 측정 결과가 멤브레인의 부착면 강도가 아닌 콘크리트 블록시험편의 표면 부착강도로 나타나는 것을 방지하기 위함이다. 여기에 3mm의 멤브레인을 피복하고 50mm 원형 돌리(dolly)를 에폭시로 접착시킨 뒤 인발시험 부분에 대해 오버코어링(overcoring)을 실시하고 인발시험기를 사용하여 부착강도를 측정하였다(Fig. 7). 부착강도 시험에서 돌리를 인발하는 속도는 0.1MPa/sec를 사용하였다.

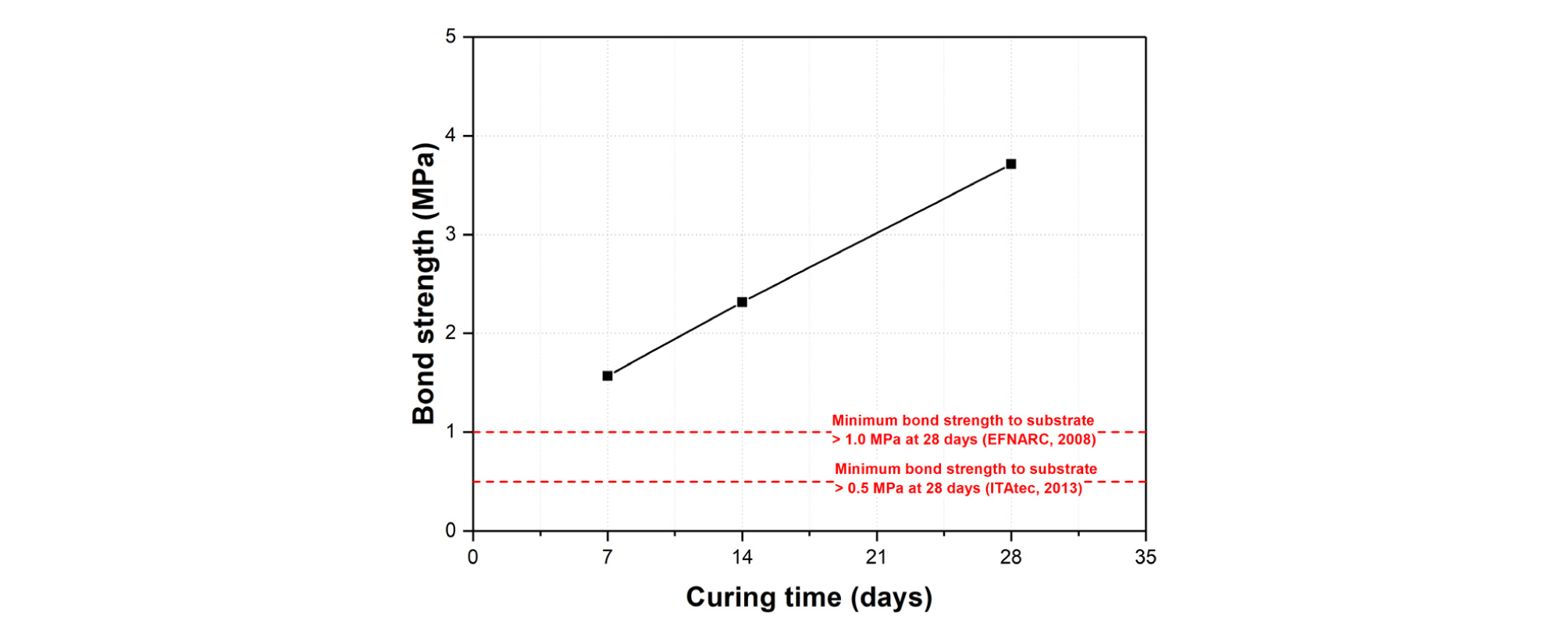

재령별 부착강도를 측정한 결과는 Fig. 8에 나타냈다. 차수용 박층 멤브레인의 부착강도는 ITAtech(2013)에서 멤브레인에 대해 제시하고 있는 재령 28일의 최소 부착강도인 0.5MPa을 상회하는 결과로 나타났다. EFNARC(2008)에서 영구 지보재인 TSL에 대해 규정하고 있는 재령 28일 부착강도 기준은 1MPa로 본 연구에서 제시한 차수용 박층 멤브레인은 지보재 기준보다도 높은 결과를 보였다. 기존 연구(Chang et al., 2016)에서 보고한 차수용 박층 멤브레인의 경우 재령 28일에서 약 2.6MPa을 보인것과 비교했을 때, 본 연구에서 고려하고 있는 차수용 박층 멤브레인의 부착강도는 재령 28일에서 3.7MPa로 이를 상회하는 수치를 보였다. 부착강도는 3회 측정한 평균값을 사용하였으며 재령 7일부터 재료가 경화됨에 따라 부착강도도 증가하는 경향을 보였다.

4.3 지지력 평가 시험 결과

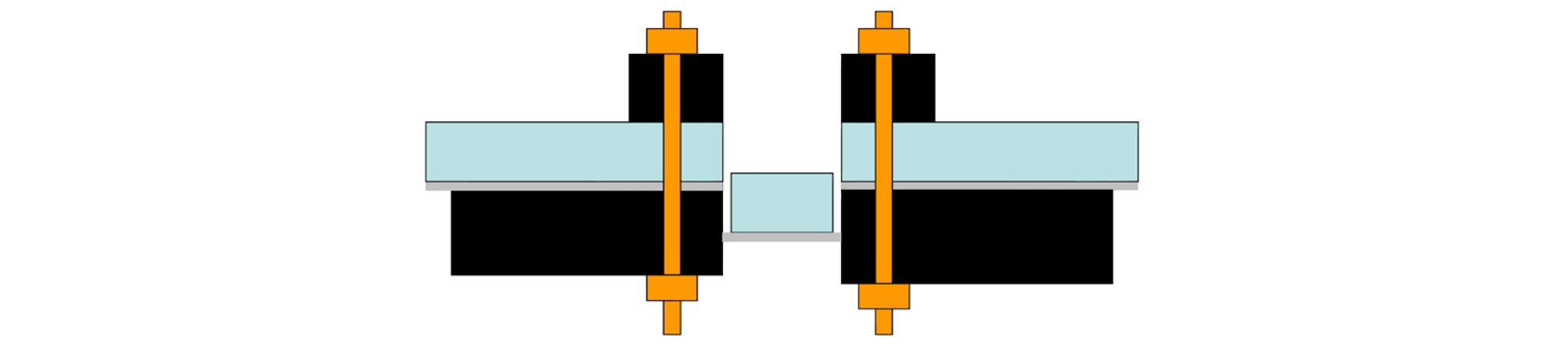

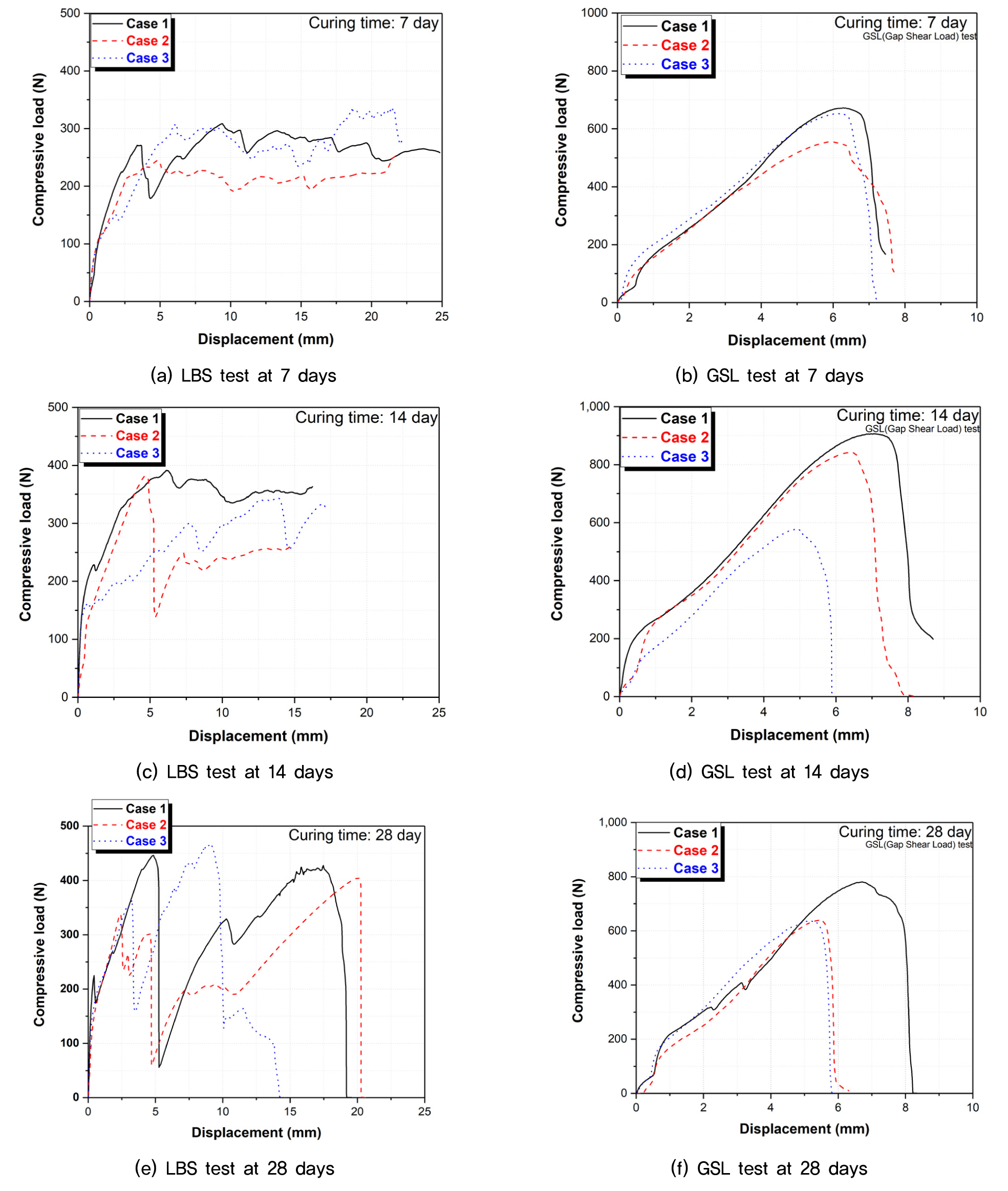

EFNARC(2008)에서는 TSL의 지지력을 평가하는 기준으로 선형블록지지 시험(Liner Block Support Test, 이하 LBS시험)과 비중첩전단시험(Gap Shear Load Test, 이하 GSL시험)을 제시하고 있다(Chang et al., 2016). LBS시험은 볼트로 지지된 콘크리트 블록 사이의 낙반 형상을 기하하적으로 단순화하여 콘크리트 블록 표면에 부착된 멤브레인의 지지력을 추정하기 위한 방법이다. Fig. 9는 LBS시험의 개략도를 나타낸다. 그림에서 나타나듯이 3mm 간격으로 분리되어 있는 중앙의 콘크리트 블록에 하중을 가하면서 변위를 측정하는 시험으로 멤브레인이 콘크리트 블록에 하중이 가해져 부착파괴가 발생하도록 모사하는 시험이다. GSL시험은 LBS시험과는 다르게 멤브레인과 콘크리트 블록 사이에서 부착파괴가 발생하지 않고 전단응력에 의해 파괴가 발생하는 조건에서 지지력을 평가하는 방법이라고 할 수 있다(Fig. 10).

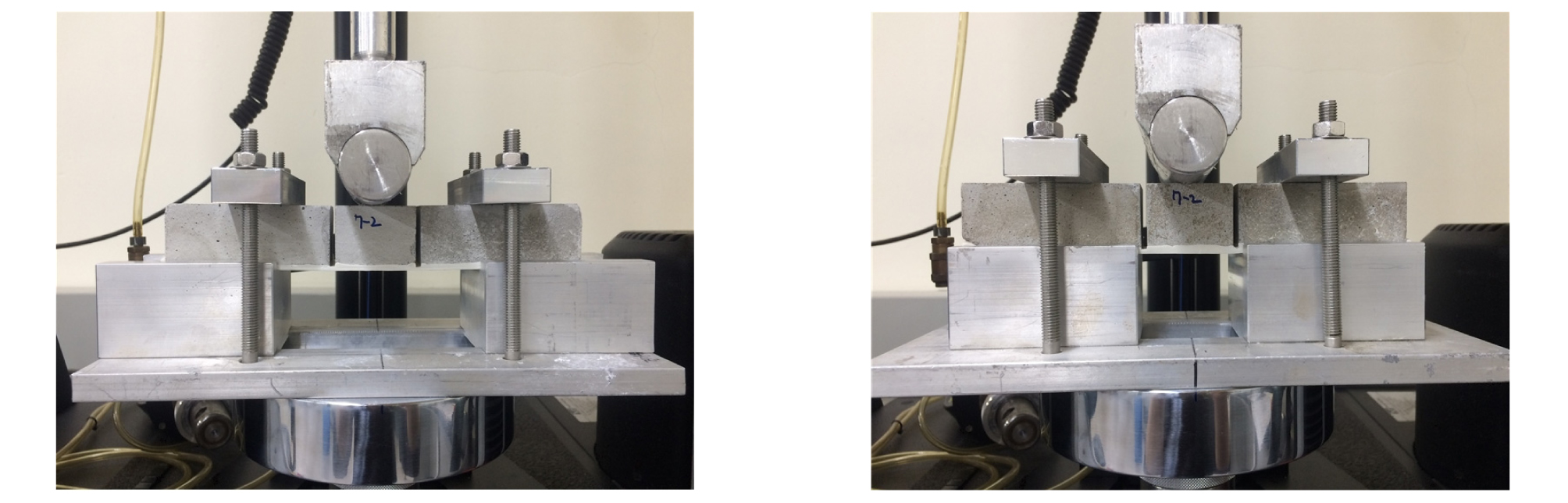

시험에 사용된 시편은 재령별로 3개씩 제작되어 LBS시험과 GSL시험을 각각 3회씩 수행하였다. 시험에서는 EFNARC에서 제시한 지그(jig) 형태에 멤브레인이 시편 하부에 위치하도록 하고 파괴 시까지 중앙 콘크리트 블록에 압축 하중을 기준 속도인 16mm/min의 변위제어 방식으로 재하 하였다. GSL시험에서는 시험 지그의 하단 블록과 양쪽 콘크리트 블록 사이에 틈이 없도록 시험체를 설치하였으며 LBS시험 시에는 Fig. 11에 나타난 바와 같이 3mm 간격을 포함하여 총 12.6cm가 되도록 시험체를 설치한 후 시험을 수행하였다. 지지력 평가 시험도 영구 지보재로써 TSL의 지지력을 평가하는 시험 방법으로 차수용 박층 멤브레인의 성능기준에는 포함되지 않는 기준이다. EFNARC(2008)에서는 선형 내하력(linear load capacity) 기준으로 5kN/m를 제시하고 있다.

Fig. 12는 LBS시험과 GSL시험의 재령별 결과를 나타낸다. LBS시험에서는 재령별로 7일에서 평균 300N, 14일에서 372N, 28일에서 439N으로 재령이 증가할수록 최대 지지력이 증가하는 것으로 나타났다. LBS시험에서 변위에 따른 하중이 감소하다가 다시 증가하는 것은 중앙 콘크리트 블록과 가까운 면에서 하중을 받고 있던 부착면이 탈락되고 남아있는 부착면에서 다시 하중을 지지하는 결과로 판단된다. 이는 멤브레인의 전단응력만 가하는 GSL시험에서 나타나지 않는 것으로 이를 확인할 수 있다. GSL시험에서는 재령별로 7일에서 627N, 14일에서 776N, 28일에서 685N으로 재령이 증가하면서 함께 증가하다가 수렴하는 형태로 나타났다. 이를 선형 내하력의 형태로 기존 연구(Chang et al., 2016)과 비교했을 때도 약 2배가량 높은 수치로 판단되므로 구조적으로 보강된 차수용 박층 멤브레인의 부착력이 기존 연구에 비해 상당히 높아 졌음을 의미한다. 결과적으로 본 연구에서 사용된 차수용 박층 멤브레인의 경우 이를 웃도는 결과로 나타났다.

5. 결론

본 연구에서는 차수용 박층 멤브레인의 차수 성능뿐만 아니라 구조적인 성능을 증대시키기 위해 기존 차수용 박층 멤브레인의 폴리머 비율을 확보한 상태에서 배합비를 조정하고 이를 영구 지보재 대상 성능시험 기준인 EFNARC (2008) 기준으로 시험하여 지보재 형태의 멤브레인과 결과를 비교하였다. 시험을 통해 얻은 결론을 정리하면 다음과 같다.

(1) 본 연구에서 사용된 차수용 박층 멤브레인의 경우, 배합 후 48시간 이내에 쇼어경도 75를 넘어서는 값을 보였으며 멤브레인 표면에 숏크리트를 타설할 수 있는 기준인 쇼어경도 50은 약 8시간이면 도달하여 경도 발현이 기존 연구에서 보고된 재료에 비해 상대적으로 빠른 것으로 나타났다. 따라서 후속공정으로 고려되는 숏크리트 또는 추가 타설을 할 수 있는 시간이 빠를 것으로 판단된다.

(2) 직접 인장강도 시험 결과, 재령 14일에서 가장 높은 값인 6.5MPa을 보였으나 재령 28일에서 6.07MPa로 나타나 시간이 지나면서 수렴하는 경향을 보여서 시공 후 6MPa 이상의 인장강도를 보일 것으로 판단된다. 기존 연구(Chang et al., 2016)에서 보고한 TSL의 경우보다 본 연구에서 사용된 차수용 박층 멤브레인의 인장강도가 약간 높은 것으로 나타났으며 파괴 시 신율에서는 기존 상용 제품과 유사한 신율을 보이지만 Chang et al.(2016)이 보고한 차수용 박층 멤브레인에 비해 신율은 낮았다. 따라서, 구조적 성능면에서 지보재용 재료로도 충분히 고려할 수 있을 것으로 판단된다.

(3) 차수용 박층 멤브레인의 부착강도는 ITAtech(2013)에서 멤브레인에 대해 제시하고 있는 재령 28일의 최소 부착강도인 0.5MPa을 상회하는 결과로 나타났다. 기존 연구(Chang et al., 2016)에서 보고한 차수용 박층 멤브레인의 경우 재령 28일에서 약 2.6MPa을 보인것과 비교했을 때, 본 연구에서 고려하고 있는 차수용 박층 멤브레인의 부착강도는 재령 28일에서 3.7MPa로 이를 상회하는 수치를 보였다. 또한, 멤브레인 재료의 지지력을 나타내는 LBS시험과 GSL시험 결과, 선형 내하력의 형태로 기존 연구결과(Chang et al., 2016)와 비교했을 때 약 2배가량 높은 수치로 나타나 구조적으로 보강된 차수용 박층 멤브레인의 부착력이 크게 증대된 것으로 나타났다. 멤브레인 재료는 강한 부착력으로 지지력을 발현하는 재료로써 본 연구에서 고려한 재료의 경우 상대적으로 높은 부착력을 보이기 때문에 구조적인 성능면에서도 기존 지보재용 재료와 동일수준 이상 성능을 발휘할 수 있을 것으로 판단된다.

(4) 본 연구에서 고려하고 있는 구조적으로 성능이 보강된 차수용 박층 멤브레인은 차수 성능 뿐만 아니라 구조적인 특성을 보강하고 이를 실험을 통해 확인하고자 하였다. 멤브레인 재료가 차수용으로 쓰이는 재료이므로 1차적으로 차수 성능을 확보한 상태로 구조적 성능이 추가적으로 발현되어야 하기 때문에 차수용 박층 멤브레인의 장기적인 차수 성능 확보에 관한 연구도 향후에 수행할 예정이다.