1. 서론

2. 토목섬유 보강재의 장기설계인장강도

3. 현장내시공성시험

3.1 시험에 사용된 시료

3.2 현장내시공성시험 방법

4. 현장내시공성시험 결과 및 고찰

4.1 시공시 손상으로 인한 인장강도 감소

4.2 토목섬유 보강재의 시공성 감소계수 평가

5. 결론

1. 서론

토목섬유(geosynthetics) 보강재는 1980년대 중반 이후 연약지반 및 사면 보강, 보강토옹벽 등 다양한 토목구조물에 폭넓게 활용되고 있으며, 대부분의 토목섬유 보강토 구조물이 100년 정도의 설계수명을 고려하고 있으므로 토목섬유 보강재는 설계수명 동안 충분한 보강역할을 하여야 한다. 이를 위해서는 현장에 적용된 토목섬유 보강재가 단기적으로 받게 되는 다짐시공으로 인한 손상은 물론 가수분해, 산화, 마모 등에 의한 크리프와 노화와 같은 장기적인 영향이 명확하게 평가되어 설계에 반영되어야 한다.

특히, 토목섬유 보강재는 다짐시공 시에 가장 큰 응력에 노출되며, 뒤채움재료의 종류, 입도, 형상, 층 두께 및 다짐에너지 등에 따라 손상정도가 크게 차이가 난다. 이러한 토목섬유 보강재의 시공시 손상정도를 정량적으로 규명하기 위하여 현재까지 국내외적으로 많은 연구가 수행되었으나, 다양한 영향인자들로 인하여 아직까지 체계화되지 못하고 있는 실정이다.

Watts and Brady(1994)는 토목섬유 보강재의 시공시 손상에 미치는 다짐장비/시공장비의 중량과 종류 및 운행횟수의 영향을 고찰하였고, Bräu(1996), Rainey and Barksdale (1993), Cho et al.(2005a), Park and Chun(2012)은 성토재의 입도와 모난 정도 및 상태가 토목섬유 보강재의 손상에 미치는 영향을 평가하였다. Koerner and Koerner(1990)는 48군데의 건설현장에 적용된 75개의 다양한 지오텍스타일과 지오그리드들이 추출후 보유 인장강도에서 상당한 편차가 있음을 발견하였으며, Hufenus et al.(2005)은 다양한 현장내시공성시험 결과를 토대로 하여 토목섬유 보강재의 생존 가능성을 평가하기 위한 하나의 매트릭스를 제안하였다.

또한, Troost and Ploeg(1990)는 시공시 너무 많은 실이 파단되어 탄성계수가 감소하지 않았다면, 토목섬유 보강재의 하중-변형곡선의 형태는 시공 후에도 거의 동일함을 발견하였으며, Allen and Bathurst(1996)는 대부분의 경우 시공시 손상은 토목섬유 보강재의 1∼2% 정도의 변형률에서의 장기간 강도에 무시할만한 영향을 준다고 발표하였다. 한편, Greenwood(2002), Pinho-Lopes et al.(2002), Cho et al.(2005b) 등은 토목섬유 보강재의 시공시 손상이 장기적인 크리프특성에 미치는 영향을 평가하였다.

본 연구에서는, 국내 현장 특성상 뒤채움재로 직경 19∼100mm 범위의 돌들이 다량 함유된 화강풍화토나 암버럭을 사용하는 경우가 많으므로, 이를 고려하여 국내에서 많이 사용되고 있는 주요 토목섬유 제품을 대상으로 다양한 입도의 성토재료를 적용한 현장내시공성시험을 수행하여 다짐시공에 따른 인장강도 감소 정도를 평가하였다. 또한, 이 시험결과와 함께 기 수행된 현장내시공성시험 결과들(Cho et al., 2005a)을 분석하여 토목섬유 보강재의 시공성 감소계수를 보다 합리적으로 평가할 수 있는 방안을 제시하였다.

2. 토목섬유 보강재의 장기설계인장강도

일반적으로 토목섬유 보강재에 사용되는 대부분의 폴리머들은 산화작용이나 자외선, 가수분해(hydrolysis) 등의 화학작용, 화학적 및 기계적 하중, 미생물 등으로 인한 열화현상과 시공중 손상 및 장기 크리프특성 등에 의해 장기적으로 내구성이 감소될 수 있으며, 이러한 내구성 감소 메카니즘의 주된 결과는 토목섬유의 인장강도 감소와 인장변형률 특성의 변화로 나타난다. 흙 속에 묻혀져 있는 토목섬유 보강재의 이러한 내구성 감소특성은 토목섬유 폴리머의 종류와 그 분자구조, 첨가제 뿐만 아니라 산소 공급량, 상대습도(포화정도), 반응 요소(pH 등)의 농도, 온도 등에 따라 다르게 나타난다.

특히, 현장에 포설된 토목섬유 보강재가 상부 성토재 포설과 다짐작업 등에 의해 받게 되는 손상정도는 성토재 포설 및 다짐장비의 중량과 형태, 토목섬유의 중량과 형태, 성토재 포설두께, 성토재의 입도와 모난 정도 등 다양한 인자에 따라 달라질 수 있으므로 현장에 적용되는 토목섬유 보강재 종류와 성토재 및 다짐방법 등을 고려하여 손상정도를 평가하여야 한다.

따라서, 이와 같이 다양한 영향인자들을 고려하여 토목섬유 보강재의 장기설계인장강도를 산정하고 있으며, 일반적으로 현장에 적용된 토목섬유 보강재에 장단기적으로 영향을 줄 수 있는 주요 인자별로 토목섬유 보강재에 인장강도 감소계수를 적용하는 방법이 사용되고 있다. 토목섬유 보강재의 장기설계인장강도(Td)를 산정하는 식은 다음과 같다.

| $$T_d\;=\;T_{ult}\;/\;(RF⋅FS_{uc})$$ | (1) |

여기서, Tult는 토목섬유 보강재의 최대(극한)인장강도(kN/m)이며, RF는 토목섬유 보강재의 장기간 강도손실을 고려한 총 인장강도 감소계수로서 RF = RFCR⋅RFID⋅RFD이다. RFCR은 크리프 감소계수로서 실내 크리프시험에서 얻은 토목섬유 보강재의 크리프 한계인장강도(T10)에 대한 최대인장강도의 비(Tult / T10), RFID는 시공성 감소계수로서 시공중 손상된 토목섬유 보강재의 인장강도(TID)에 대한 최대인장강도의 비(Tult / TID), RFD는 내구성 감소계수로서 화학약품이나 미생물, 열 등에 의해 장기간 열화된 토목섬유 보강재의 인장강도(TD)에 대한 최대인장강도의 비(Tult / TID) 이다. FSuc는 구조물의 형상과 뒤채움재의 특성, 외부 작용하중 등의 불확실성 및 구조물의 중요도 등을 고려한 안전율로 국내의 경우 1.5로 규정되어 있다.

3. 현장내시공성시험

3.1 시험에 사용된 시료

토목섬유로 보강된 성토구조물의 현장내시공성시험은 현장에서 실제 보강토 구조물을 시공하는 것과 동일한 방법으로, 기초노상을 처리한 후 규정 면적의 토목섬유 보강재 시료를 포설하고 그 상부에 일정 두께의 성토재를 포설하여 다짐하며, 다짐 완료 후에 토목섬유 보강재 시료를 추출하여 육안 관찰과 함께 인장강도시험을 함으로써 토목섬유의 손상에 의한 강도 감소 정도를 평가하는 시험으로, 시험에 사용되는 주요 재료는 토목섬유 보강재와 성토재료 이다.

3.1.1 토목섬유 보강재 시료

현재 도로건설 현장의 보강토옹벽이나 보강사면에는 지오그리드와 띠형 섬유보강재가 주로 설계에 반영되어 있으며, 지오그리드는 재질에 따라 PET(Polyester) 결합형 지오그리드와 HDPE(High Density Polyethylene) 일체형 지오그리드로 구분할 수 있다. 한편, PET 지오그리드는 제조방식에 따라 코팅형태와 입체교차식으로 구분할 수 있다(Han et al., 2012).

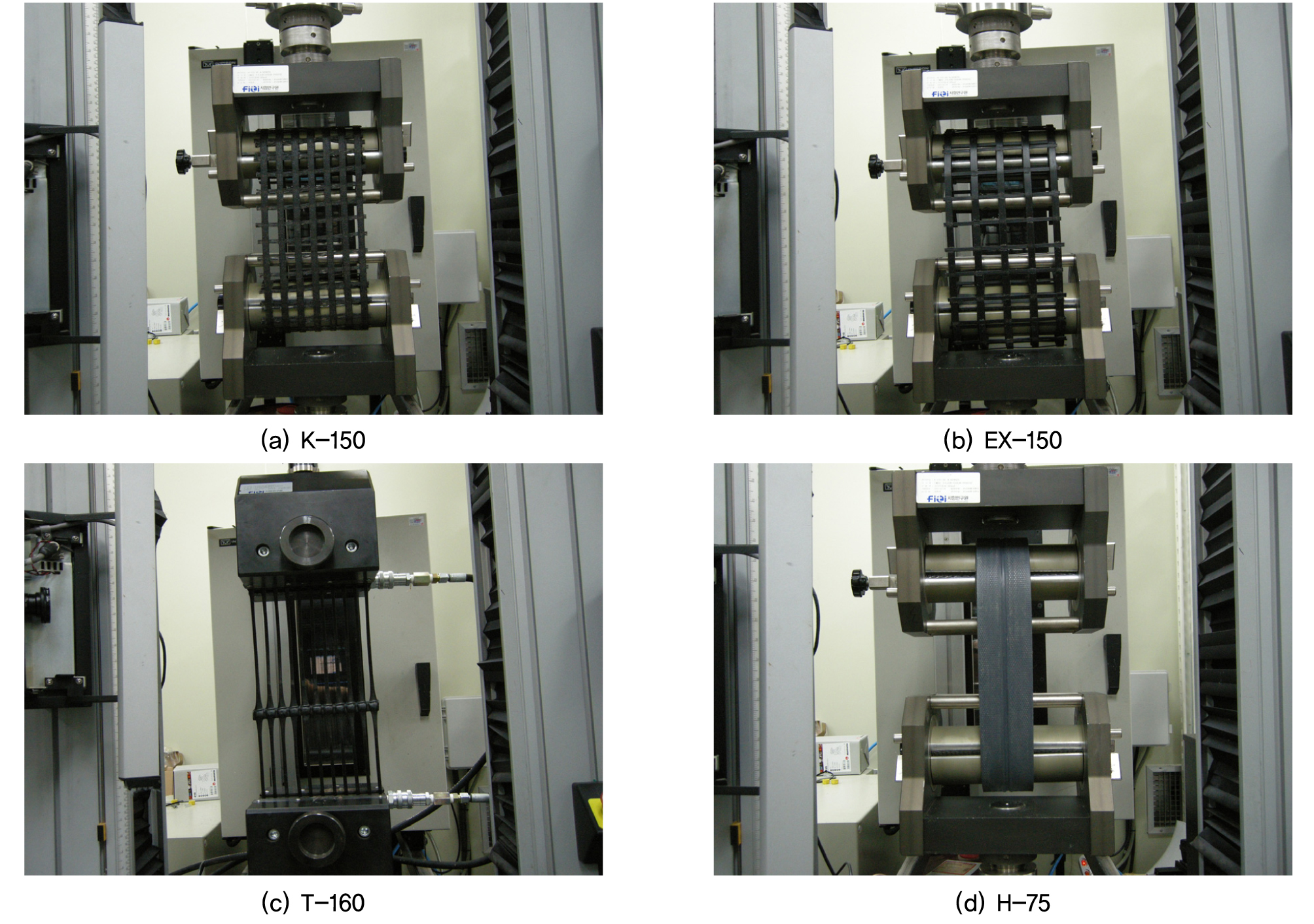

본 연구에서는 국내에서 사용되는 대표적인 토목섬유 보강재들을 선정하여 현장내시공성시험을 수행하기 위하여 익산지방국토관리청 관내 설계에 반영되어 있는 토목섬유 보강재를 조사하여 재질과 제조방법, 인장강도 특성 등이 상이한 7개사의 15개 종류의 보강재를 선정하였으며, Table 1에서는 선정된 토목섬유 보강재 시료의 물리적 및 공학적 특성을 보여준다. Table 1에 정리된 토목섬유 보강재 시료의 광폭인장강도 값은 국내 표준시험방법인 KSK ISO 10319(2007)에 따라 수행한 광폭인장강도 시험결과로서, 5개 시료의 평균값이다. Fig. 1에서는 선정된 토목섬유 보강재 종류별로 수행한 광폭인장강도시험 모습을 보여준다.

Table 1. Geosynthetics reinforcements used in field installation tests

3.1.2 성토재료

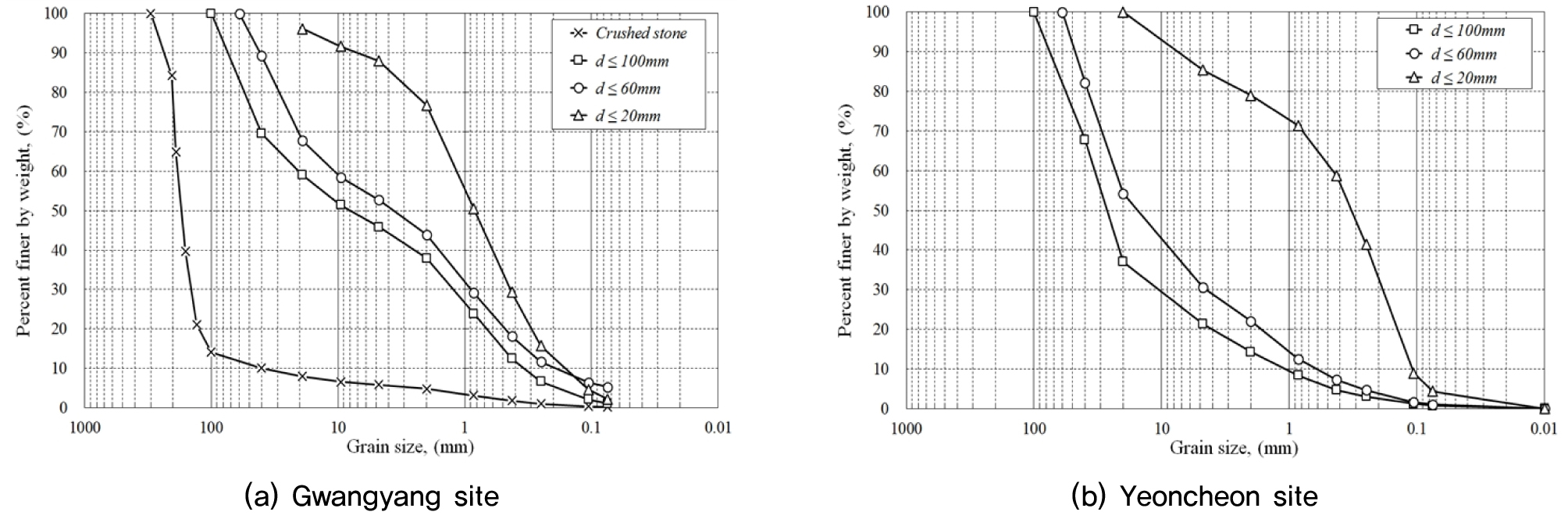

본 연구에서는 다양한 현장 여건을 반영하기 위해 현장 여건이 다른 2개소 현장(광양현장, 연천현장)에서 현장내시공성시험을 수행하였다. 광양현장은 양질의 성토흙을 확보하기 위한 토취장 선정이 용이하지 않아 터널 굴착으로 발생한 암버럭을 주로 성토재료로 활용하고 있어, 인근에서 반입한 화강풍화토와 현장에서 발생한 암버럭을 혼합하여 체가름하는 방법으로 성토재료를 준비하였다. 대형 체를 이용하여 최대입경을 각각 20mm 이하, 60mm 이하 및 100mm 이하로 조정하여 성토재료로 사용하였으며, 현장 여건을 고려하여 추가로 300mm 이하의 암버럭(쇄석)도 성토재료로 사용하였다.

광양현장에서 체가름하여 준비한 4가지 성토재료에 대한 입도분포곡선은 Fig. 2(a)와 같다. Fig. 2(a)로부터, 최대 입경이 20mm인 성토재료는 No 4번체 통과량 85% 이상, No. 200번체 통과량 5%미만, Cu=7.5를 나타내고 있고(SW로 분류), 최대 입경이 60mm인 성토재료는 No 4번체 통과량 50%이상, No. 200번체 통과량 5%미만, Cu=56.4를 나타내고 있으며(SW로 분류), 최대 입경이 100mm인 성토재료(No. 4번체 통과량 50%이하)와 쇄석재료(직경 100mm 이상 입자가 85% 이상)는 GW로 분류됨을 알 수 있다. 또한, 성토재료 내에서 입경이 19mm 이하인 흙시료를 추출하여 다짐시험(D다짐)을 실시한 결과, 최적함수비와 최대건조밀도는 각각 10.8%, 1.79g/cm3을 나타내었다.

연천현장은 한국건설기술연구원의 SOC실증연구센터 조성공사 현장으로, 광양현장과 동일하게 대형 체를 이용하여 흙시료의 입도를 각각 20mm 이하, 60mm 이하 및 100mm 이하로 조정하여 현장내시공성시험의 성토재료로 사용하였다. 연천현장에서 체가름하여 준비한 3가지 성토재료에 대한 입도분포곡선은 Fig. 2(b)와 같다. Fig. 2(b)로부터, 최대 입경이 20mm인 성토재료는 No 4번체 통과량 85% 이상, No. 200번체 통과량 5%미만, Cu=4.3을 나타내고 있고(SP로 분류), 최대 입경이 60mm인 성토재료는 No 4번체 통과량 50%이하, No. 200번체 통과량 5%미만, Cu=41.0을 나타내고 있으며(GW로 분류), 최대 입경이 100mm인 성토재료는 No. 4번체 통과량 50%이하, No. 200번체 통과량 5%미만, Cu=30.4, Cc=4.3을 나타내고 있음(GP로 분류)을 알 수 있다. 또한, 성토재료 내에서 입경이 19mm 이하인 흙시료를 추출하여 다짐시험(D다짐)을 실시한 결과, 최적함수비와 최대건조밀도는 각각 12.1%, 1.73g/cm3을 나타내었다.

따라서, Fig. 2로부터 연천현장의 성토재료와 광양현장의 성토재료의 입도분포를 살펴보면 연천현장의 성토재료가 20mm 이상 크기의 자갈을 더 많이 함유하고 있음을 알 수 있다.

3.2 현장내시공성시험 방법

대부분의 국가나 관련 기관에서는 실제 보강토 구조물을 시공하는 것과 동일한 방법으로 수행하는 현장내시공성시험을 통하여 시공시 발생할 수 있는 토목섬유 보강재의 손상 및 인장강도 감소를 평가하고 있으나, 제안된 시험방법은 약간씩 차이가 있다(ISO 13437, 1998; ASTM D 5818, 2011; FHWA(Elias et al.), 2009; GSI-GG4, 2005; EBGEO(German Geotechnical Society), 2011; BS 8006, 2010; PWRC, 2013). 국내의 경우 토목섬유 보강재의 내시공성을 평가하기 위한 시험법이 아직 명확하게 규정되어 있지 않은 관계로, 본 연구에서는 해외의 여러 시험방법들을 비교, 검토하여 다음과 같은 방법으로 현장내시공성시험을 수행하였다.

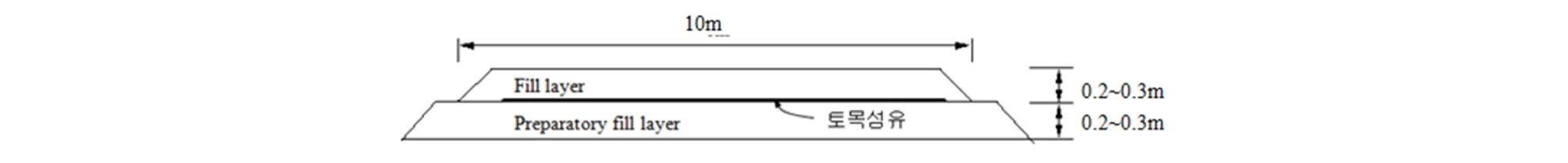

먼저, 비교적 견고한 원지반 위에 백호우를 사용하여 체가름된 시험용 성토재료를 30~40cm 두께로 포설하고 편평하게 정지한 후, 소정의 다짐밀도(상대다짐 95% 이상)가 되도록 진동로울러(10t 용량 이상)로 왕복 4회 이상 다짐을 실시하고, 토목섬유 보강재를 주름이 없도록 포설한다. 토목섬유 보강재 위에 성토재료를 30∼40cm 정도 두께로 포설하고(다짐된 성토재료의 두께가 20∼30cm 정도가 되도록 함) 편평하게 정지한 후 진동로울러를 사용하여 무진동으로 1회, 진동으로 4회 이상 왕복다짐을 실시한다(상대다짐 95% 이상으로 다짐). 다짐 작업이 끝나면, 상부 성토재를 조심해서 제거하면서 토목섬유 보강재가 손상되지 않도록 추출한다. 실험실에서 추출된 토목섬유 보강재 시료를 깨끗하게 물로 씻은 다음, 시공시의 손상정도를 육안으로 자세히 조사하여 기록하고, FHWA(2009) 지침을 참조하여 추출된 토목섬유 보강재 시료에서 인장강도 시편(크기 0.2m × 1.4m)을 20개 이상 채취한 후 인장강도시험을 수행하여 시공에 따른 인장강도 감소계수를 평가한다. Fig. 3과 Fig. 4에서는 각각 수행된 현장내시공성시험의 횡단면도와 시험 모습을 보여준다.

4. 현장내시공성시험 결과 및 고찰

4.1 시공시 손상으로 인한 인장강도 감소

4.1.1 광양현장

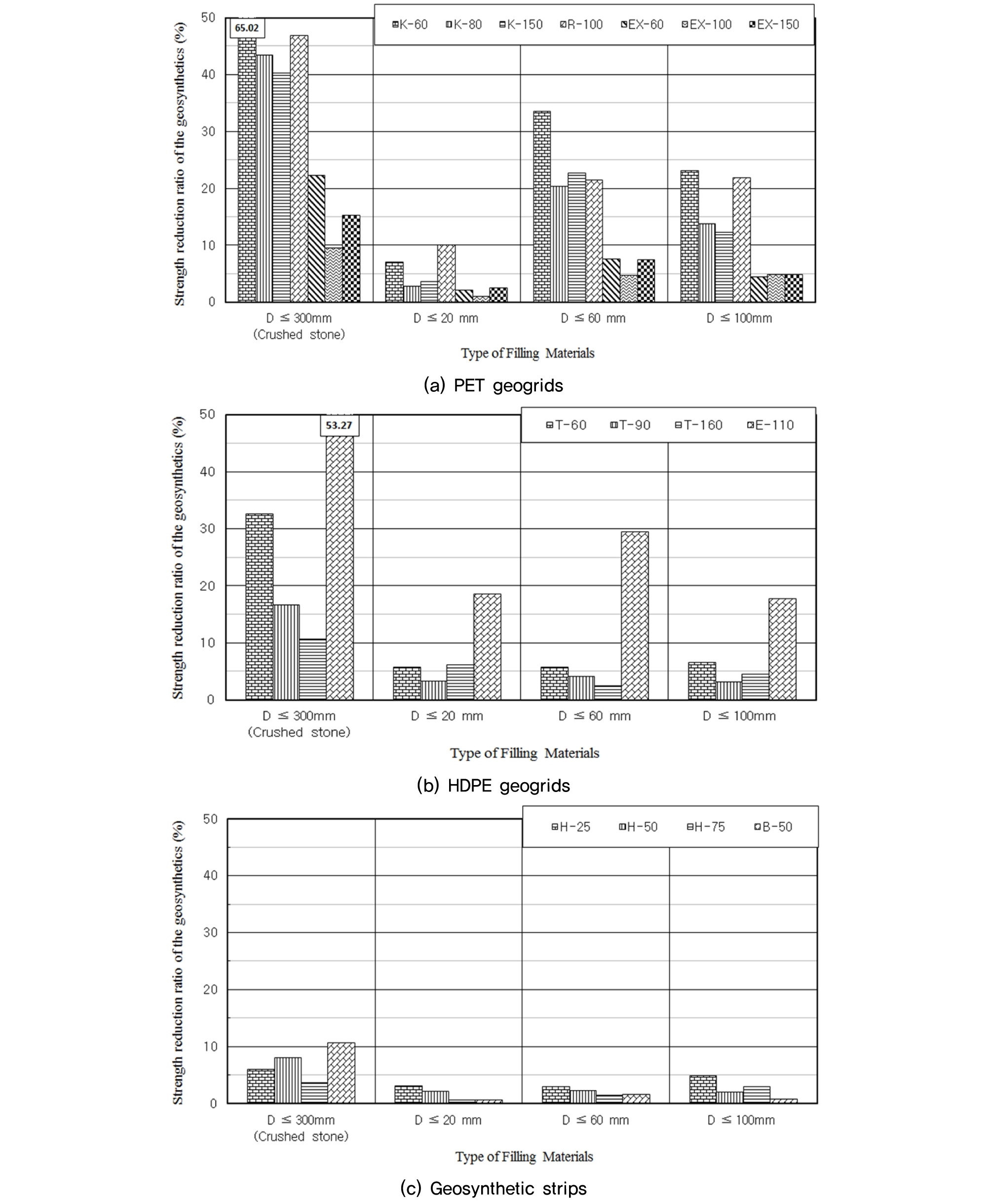

광양현장에서는 7개사에서 생산된 15종류의 토목섬유 보강재를 대상으로 현장내시공성시험을 수행하였으며, Fig. 5에서는 광양현장에서의 현장내시공성시험시 다짐작업을 통해 손상된 토목섬유 보강재 시료를 추출하여 수행한 광폭인장강도시험 결과(TID)와 원시료의 최대인장강도(Tult)로부터 식 (2)와 같이 산정한 토목섬유 보강재의 인장강도 감소율(SRR; Strength Reduction Ratio)을 시험에 사용된 토목섬유 보강재별로 나타내었다. 손상된 토목섬유 보강재에 대한 광폭인장강도시험은 각 토목섬유 보강재 시료별로 최대 20회 수행하여 그 결과를 평균하였다.

| $$\mathrm{SRR}=\frac{(T_{ult}-T_{ID})}{T_{ult}}\times100\;(\%)$$ | (2) |

Fig. 5에서 보듯이, 성토층 다짐으로 인한 토목섬유 보강재의 인장강도 감소 정도는 토목섬유 보강재의 종류와 성토재료의 최대입경에 크게 영향을 받음을 알 수 있다. 비교적 강성이 작은 PET 결합형 지오그리드(PVC 코팅)의 인장강도 감소율을 살펴보면, 성토재료의 최대입경이 20mm인 경우 3∼10%, 60mm인 경우 20∼33%, 100mm인 경우 13∼23%, 300mm(쇄석)인 경우 40∼65% 정도로서, 전반적으로 성토재료의 최대입경이 클수록 인장강도 감소율이 더 크게 나타남을 알 수 있다.

특히, 암버럭(쇄석)을 성토재료로 사용한 경우에는 40∼65%의 인장강도 감소율을 나타내고 있으므로 암버럭 성토 시에는 코팅형태의 결합형 지오그리드의 적용을 억제하는 것이 바람직할 것으로 판단된다. 또한, 재질 및 제조방법이 동일하여도 제조사에 따라 인장강도 감소율이 차이가 나타나는데(K-60∼K-150 시료: 3∼65% , R-100 시료: 10∼47%), 이는 지오그리드의 접점간 간격과 코팅 방법의 차이에 기인하는 것으로 판단된다.

PET 결합형 지오그리드(입체교체식)와 HDPE 일체형 지오그리드의 경우는 E-110 시료를 제외하고는 대체로 성토재료(암버럭 제외)의 최대입경에 관계없이 인장강도 감소율이 8% 이하인 것으로 나타났으며, 암버럭(쇄석)을 성토재료로 사용한 경우에도 전체적으로 9∼32%의 양호한 인장강도 감소율을 보여준다. 또한, HDPE 일체형 지오그리드의 경우 제조사에 따라 인장강도 감소율이 크게 차이가 나타나는데(D-1∼D-3 시료: 2∼32% , E-1 시료: 18∼53%), 이는 지오그리드의 접점간 간격과 주방향 리브의 두께 차이에 기인하는 것으로 판단된다. 즉, Table 1에 나타낸 바와 같이 D-1∼D-3 시료는 기계방향으로 1 m당 4.3개의 rib가 형성되어 있는 반면에 E-110 시료는 1 m당 rib의 수가 2.2개에 불과한 점과 주방향 리브의 두께가 상대적으로 얇은 점이 시공시 손상을 크게 받게 한 원인으로 판단된다.

Fig. 5(c)에서 보듯이, 띠형 섬유보강재의 경우에는 암버럭(쇄석)을 포함한 4종류의 성토재료 사용시 다짐시공에 의한 인장강도 감소율이 10% 이내인 것으로 나타나 지오그리드에 비해 내시공성은 양호한 것으로 나타났으며, 제조사에 따른 편차도 크지 않음을 알 수 있다.

4.1.2 연천현장

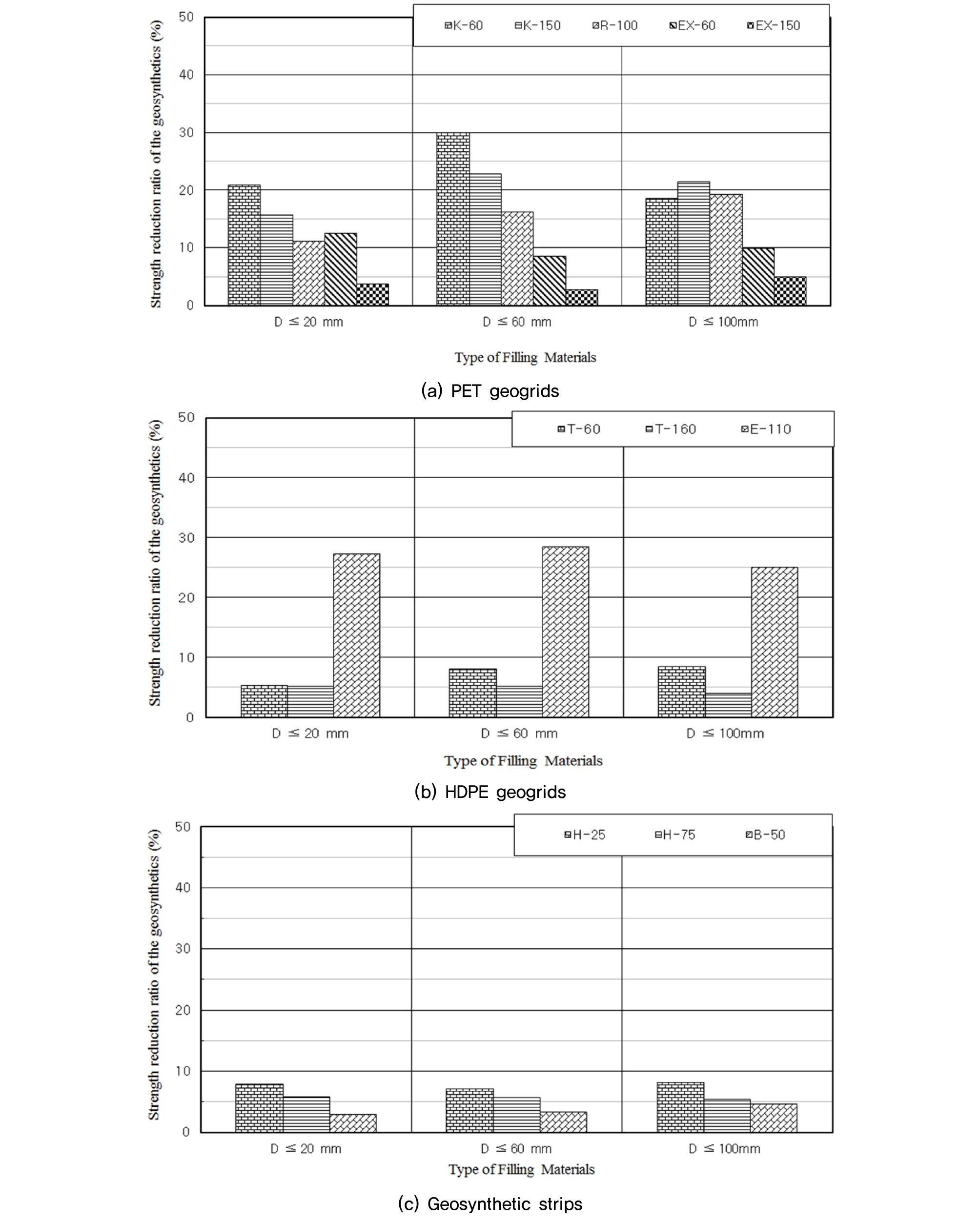

연천현장에서는 7개사에서 생산된 10종류의 토목섬유 보강재를 대상으로 현장내시공성시험을 수행하였으며, Fig. 6에서는 연천현장에서의 현장내시공성시험시 다짐작업을 통해 손상된 토목섬유 보강재 시료의 인장강도 감소율을 시험에 사용된 토목섬유 보강재별로 나타내었다. 광양현장의 경우와 마찬가지로 손상된 토목섬유 보강재에 대한 광폭인장강도시험은 각 토목섬유 보강재 시료별로 최대 20회 수행하여 그 결과를 평균하였다.

Fig. 6에서 보듯이, 연천현장의 경우도 광양현장과 동일하게 성토층 다짐으로 인한 토목섬유 보강재의 인장강도 감소 정도는 토목섬유 보강재의 종류와 성토재료의 최대입경에 크게 영향을 받음을 알 수 있다. 비교적 강성이 작은 PET 결합형 지오그리드(PVC 코팅)의 인장강도 감소율을 살펴보면, 성토재료의 최대입경이 20mm인 경우 11∼21%, 60mm인 경우 16∼30%, 100mm인 경우 19∼23% 정도로서, 광양현장과 유사하게 최대입경이 100mm인 경우의 인장강도 감소율이 최대입경 60mm인 경우와 차이가 별로 없게 나타났으나, 전반적으로 성토재료의 최대입경이 클수록 인장강도 감소율이 더 크게 나타난다고 볼 수 있다.

PET 결합형 지오그리드(입체교체식)와 HDPE 일체형 지오그리드의 경우는 E-110 시료를 제외하고는 대체로 성토재료의 최대입경에 관계없이 인장강도 감소율이 10% 이하인 것으로 나타났으며, HDPE 일체형 지오그리드의 경우, 광양현장과 유사하게 제조사에 따라 인장강도 감소율이 크게 차이가 나타나는데(T-60/T-160 시료: 4∼8% , E-110 시료: 25∼29%), 이는 지오그리드의 접점간 간격과 주방향 리브의 두께 차이에 기인하는 것으로 판단된다. 한편, Fig. 6(c)에서 보듯이, 띠형 섬유보강재의 경우에는 3종류의 성토재료 사용 시 다짐시공에 의한 인장강도 감소율이 10% 이내로 양호하게 나타났으며, 제조사에 따른 편차도 크지 않음을 알 수 있다.

4.2 토목섬유 보강재의 시공성 감소계수 평가

성토재료의 최대입경을 고려하여 토목섬유 보강재의 장기설계인장강도 산정 시 필요한 시공성 감소계수(RFID)를 보다 합리적으로 평가하기 위해 확률개념을 도입하는 방안을 검토하였다. 현장내시공성시험 후 채취한 토목섬유 보강재 시료에서 약 20개의 광폭인장강도시험 시편을 샘플링(sampling)할 때 전체 시료 중에서 손상된 부분을 포함하는 시편의 개수와 손상정도의 크기에 따라 시공성 감소계수 평가 결과가 크게 달라질 수 있기 때문에, 이를 안전측으로 보정하기 위한 방안을 제안하였다.

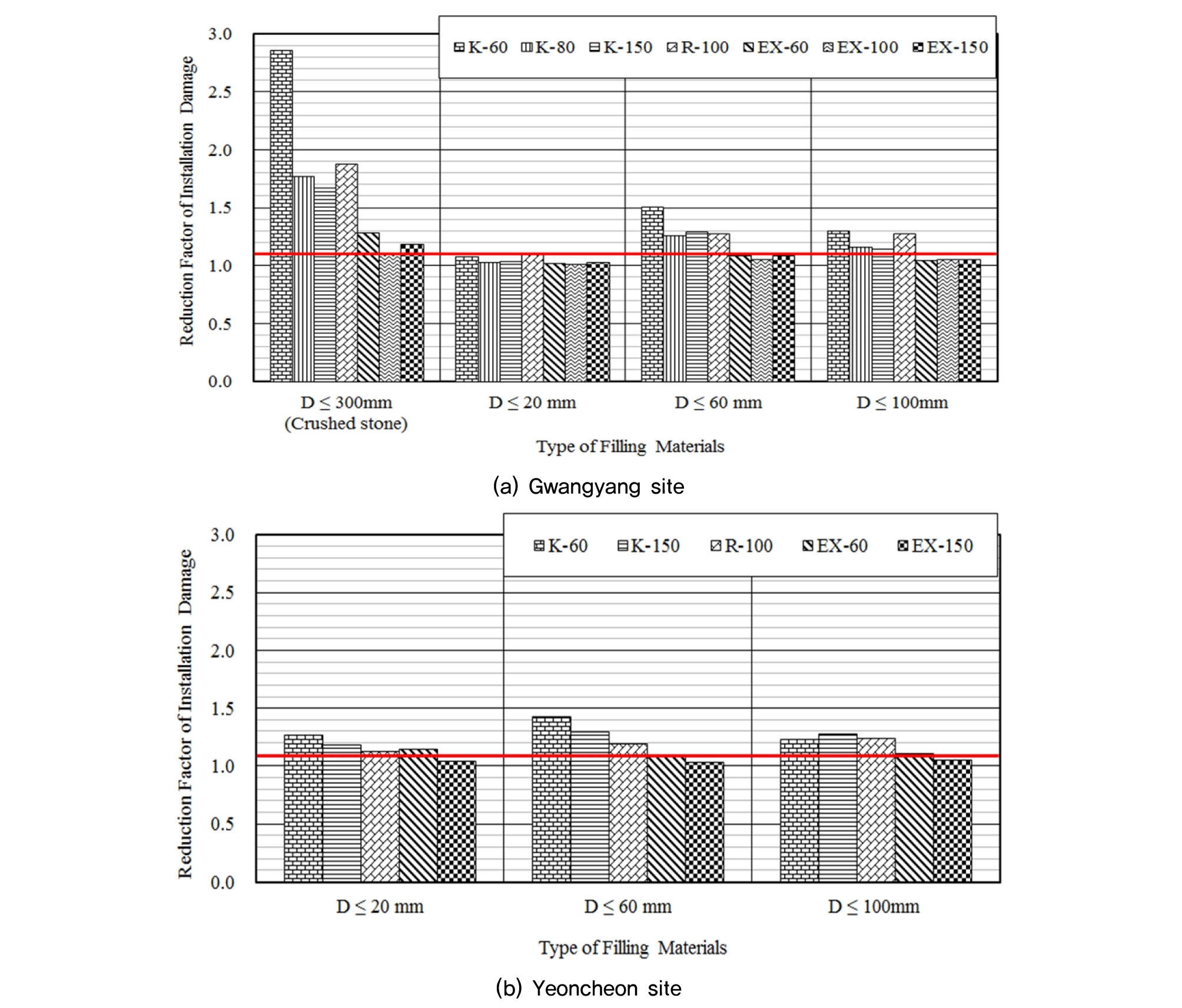

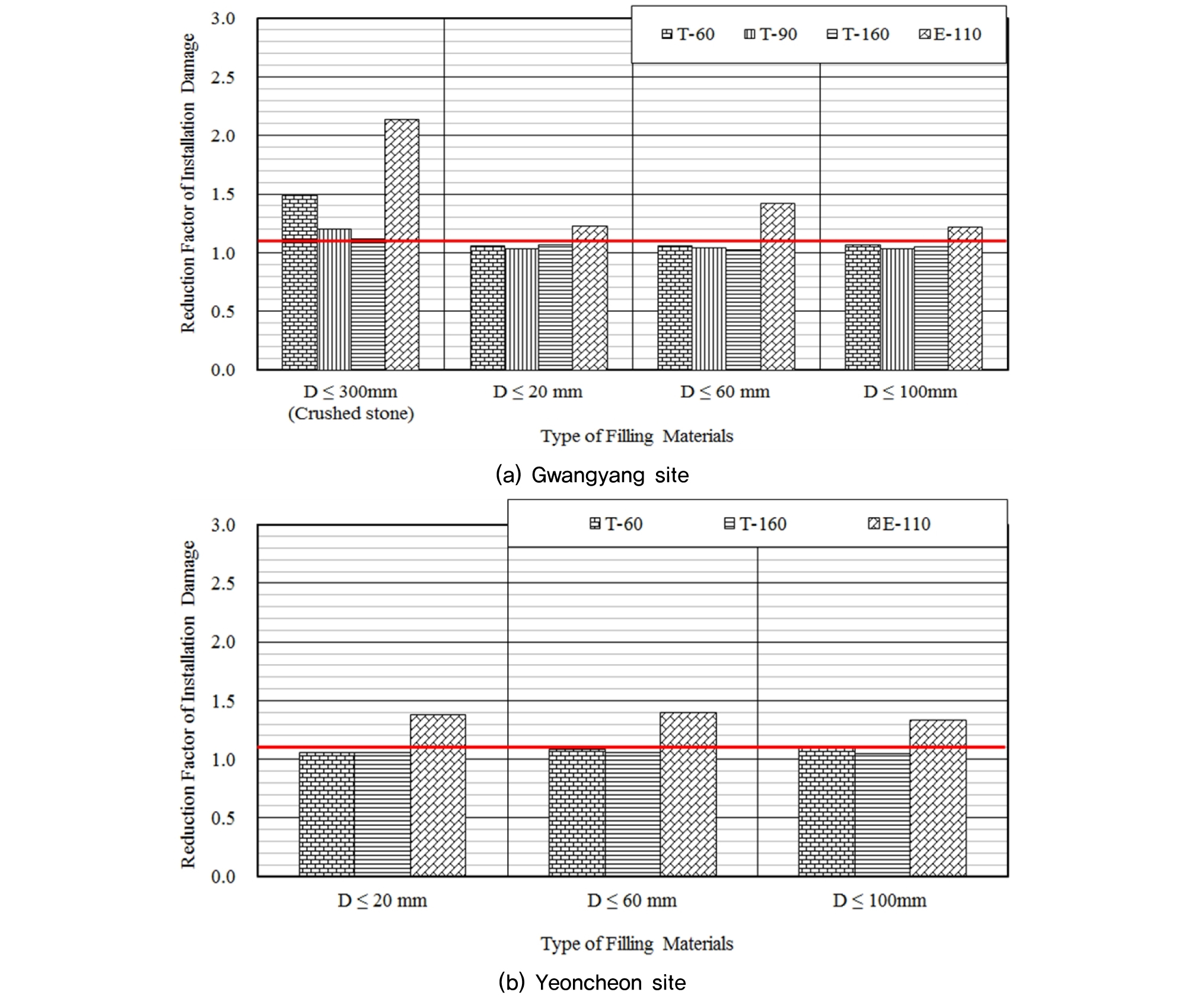

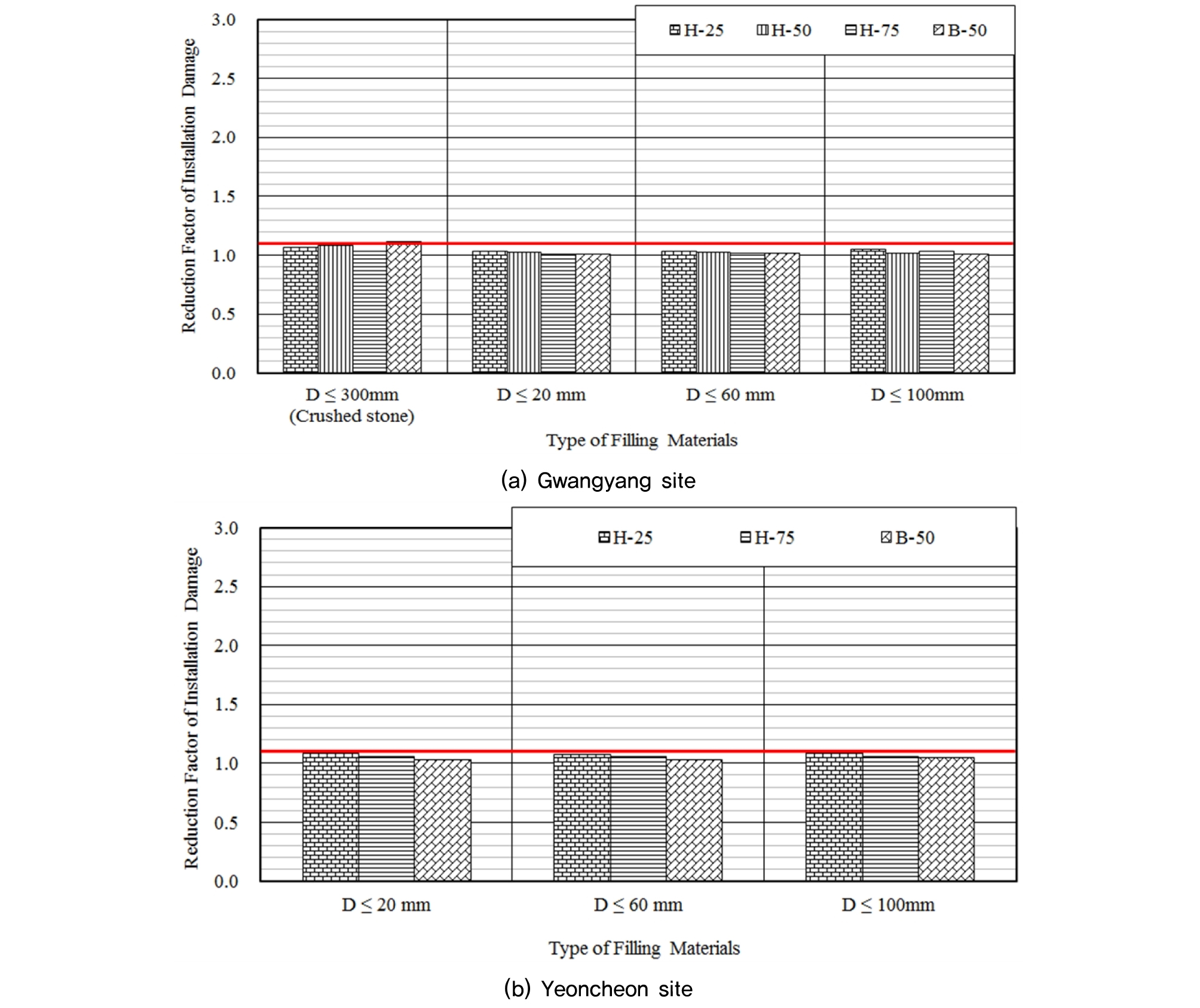

Fig. 7∼Fig. 9에서는 광양현장 및 연천현장에서 수행한 현장내시공성시험 결과를 통해 산정한 토목섬유 보강재 종류별 시공성 감소계수를 성토재료의 최대입경에 따라 보여주는데, 시공성 감소계수에 대한 국내의 최소값 규정인 1.1을 함께 나타내었다. Fig. 7∼Fig. 9에서 보듯이, 4.1절의 토목섬유 보강재의 인장강도 감소율 분석내용과 유사하게, PET 결합형 지오그리드(PVC 코팅)와 HDPE 일체형 지오그리드 제품중 하나인 E-110 보강재는 성토재료의 최대입경이 20mm를 초과할 경우에 국내 시공성 감소계수 기준의 최소값인 1.1을 상회하고 있음을 알 수 있다.

본 연구에서는 현장내시공성시험을 통해 얻어진 토목섬유 보강재의 시공성 감소계수 값이 안전측으로 볼 수 있는지를 검토하기 위하여 기존의 연구결과와 비교하여 보았다. Cho et al.(2005a)은 국내 3개사에서 생산된 12종류의 지오그리드를 대상으로 현장내시공성시험을 수행하여 성토재료의 최대입경에 따른 시공성 감소계수를 Table 2와 같이 제시한 바 있다. Table 2에서 A 및 B 지오그리드는 PET 결합형 지오그리드(코팅형태)이고, C 지오그리드는 HDPE 일체형 지오그리드로 본 연구에서 사용한 지오그리드와 동일한 종류이다. 그러나, 본 연구결과인 Fig. 7∼Fig. 9의 시공성 감소계수와 Cho et al.(2005a)이 제시한 Table 2를 비교해 보면, 동일한 종류의 지오그리드에 대해 유사한 성토재 조건에서 시행한 시공성 감소계수의 평가 결과가 다소 차이를 보인다.

Table 2. Installation damage reduction factor of geogrids with the type of filling soil (Cho et al., 2005a)

특히, 다짐시공 시 손상 정도가 심한 PET 결합형 지오그리드(코팅형태)를 대상으로 한 시험결과를 보면, Cho et al.(2005a)이 수행한 시공성 감소계수가 본 연구의 결과보다 상당히 크게 평가되어 있음을 확인할 수 있다. 이와 같은 차이가 발생한 원인은 현장내시공성시험 후 시료에서 인장강도시험 시편을 채취하는 방법이나 성토재 내 굵은 입자들의 모난 형상 등의 차이에 기인한다고 판단된다. 특히, Cho et al.(2005a)은 인장강도시험 시편을 채취하는 방법으로 육안관찰을 통해 어느 정도 손상이 발생한 부분이 포함되어 있는 시편을 최대 7개 채취하였는데, 이 방법은 손상된 시편을 선정함으로써 보다 안전한 시공성 감소계수를 얻을 수 있는 반면에 실험자의 개인적인 판단에 의해 시편이 선정되는 문제점이 있다. 이러한 문제점을 해소하기 위해 본 연구에서는 FHWA(2009)의 규정을 참조하여 손상도를 고려하지 않고 균등하게 최대 20개의 인장강도시험 시편을 채취하였으나, 이 방법은 손상되지 않은 시편이 포함됨으로써 보다 작은 시공성 감소계수를 나타낼 수 있는 문제점이 있다.

따라서, 본 연구에서는 다짐시공 시 손상 정도가 심한 PET 결합형 지오그리드(코팅형태)를 보강재로 사용할 경우에, FHWA(2009)의 규정에 의해 현장내시공성시험 후 채취한 토목섬유 보강재 시료에서 손상도를 고려하지 않고 광폭인장강도시험 시편을 선정하는 방법에서 발생할 수 있는 오차를 안전측으로 보정하기 위한 방안으로서 통계분야에서 널리 적용되고 있는 표준편차와 신뢰수준을 고려하는 2가지 방안에 대해 검토하였다. 첫 번째 방안은 각 시편간의 인장강도 편차를 안전측으로 보정하기 위해 최대 20개의 인장강도시험 결과의 평균값에서 표준편차를 감하여 시공성 감소계수를 산정하는 방법이며, 두 번째 방안은 인장강도시험 결과에 대해 신뢰수준 95%를 적용하여 그 하한값으로 부터 시공성 감소계수를 산정하는 방법이다.

Table 3에서는 현장내시공성시험에 사용된 PET 결합형 지오그리드(코팅형태) 보강재와 최대입경이 60mm인 성토재료를 대상으로 하여, 제안된 2가지 방안의 합리성을 검토하기 위해 광양현장과 연천현장에서의 시공성 감소계수와 함께 제안된 2가지 방안에 의해 보정된 값 및 Cho et al.(2005a)에 의해 제시된 시공성 감소계수를 비교하여 보여준다. Table 3에서 보듯이 (평균값-표준편차)를 적용하는 방안은 Cho et al.(2005a)의 연구 결과에 비해서도 시공성 감소계수를 15% 정도 더 크게 평가하는 경향이 있는 반면에, 신뢰수준 95%의 하한값을 적용하는 방안은 Cho et al.(2005a)의 연구 결과와 거의 유사하게 시공성 감소계수를 나타내고 있어, 이 방안은 다짐시공 시 손상 정도가 심한 토목섬유 보강재를 사용하는 경우에, FHWA (2009)의 규정에 의해 광폭인장강도시험 시편을 선정하는 방법에서 발생할 수 있는 오차를 안전측으로 보정할 수 있는 좋은 방법임을 알 수 있다.

Table 3. Comparison of installation damage reduction factor for PET geogrids (coating type) (max. grain size of filling soil : 60mm)

5. 결론

본 연구에서는 국내에서 많이 사용되고 있는 주요 토목섬유 제품을 대상으로 다양한 입도의 성토재료를 적용한 현장내시공성시험을 수행하였으며, 이 시험결과와 함께 기 수행된 현장내시공성시험 결과들을 분석하여 토목섬유 보강재의 인장강도 감소 정도를 고찰하고, 시공성 감소계수를 보다 합리적으로 평가할 수 있는 방안을 제시하였다. 연구결과를 분석, 요약하면 다음과 같다.

(1) 성토재료의 다짐시공으로 인한 토목섬유 보강재의 인장강도 감소 정도는 토목섬유 보강재의 종류와 성토 재료의 최대입경에 크게 영향을 받는데, 비교적 강성이 작은 PET 결합형 지오그리드(PVC 코팅)의 인장강도 감소율은 성토재료(암버럭 제외)의 최대입경이 20∼100mm인 경우에 3∼33% 정도로 나타났으며, 전반적으로 성토재료의 최대입경이 클수록 인장강도 감소율이 더 크게 나타났다.

(2) PET 결합형 지오그리드(입체교체식)와 HDPE 일체형 지오그리드의 경우는 대체로 성토재료(암버럭 제외)의 최대입경에 관계없이 인장강도 감소율이 8% 이하인 것으로 나타났으며, 암버럭(쇄석)을 성토재료로 사용한 경우에도 전체적으로 9∼32%의 양호한 인장강도 감소율을 보여준다. 또한, HDPE 일체형 지오그리드의 경우에는 접점간 간격이 클수록 인장강도 감소율이 보다 크게 나타났다.

(3) 띠형 섬유보강재의 경우에는 암버럭(쇄석)을 포함한 4종류의 성토재료 사용시 다짐시공에 의한 인장강도 감소율이 10% 이내로서 지오그리드에 비해 내시공성이 양호하며, 제조사에 따른 편차도 크지 않게 나타났다.

(4) 동일한 재질의 토목섬유 보강재도 물리적 특성이 상이한 경우에는 제조사에 따라 시공중 인장강도 감소가 상당한 차이를 보일 수 있으므로 현장내시공성시험을 통해 시공중 손상정도를 평가하는 것이 바람직하다.

(5) 다짐시공 시 손상 정도가 심한 토목섬유 보강재를 사용할 경우에, 인장강도시험 결과에 대해 신뢰수준 95%를 적용하여 그 하한값으로 부터 시공성 감소계수를 산정하는 방안은 FHWA(2009)의 규정에 의해 광폭인장강도시험 시편을 균등하게 선정하는 방법에서 발생할 수 있는 오차를 안전측으로 보정할 수 있는 하나의 좋은 방안으로 판단된다.