1. 서 론

2. 원재료의 특성과 CLSM

2.1 플라이애쉬 및 제지애쉬

2.2 CLSM

3. CLSM 구성재료 및 실내시험

3.1 CLSM

3.2 CLSM 배합설계 및 실내시험

4. CLSM의 일축압축강도 특성 분석 및 고찰

4.1 제지애쉬와 플라이애쉬의 배합조건에 따른 일축압축강도시험 결과

4.2 시멘트 배합조건에 따른 일축압축강도시험 결과

5. 결 론

1. 서 론

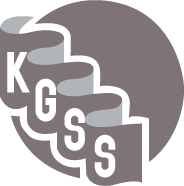

최근 인프라 시설물의 노후화에 따라, 지중매설물의 노후화도 가속화 되고 있으며, 이와 같은 지중매설물을 주변으로 공동 발생에 따른 지반함몰 사례가 증가하는 추세에 있다. 특히, Fig. 1에서 보는 바와 같이, 도심지 하수관의 노후화에 따른 파손에 기인한 주변 지반의 공동이 지반함몰의 주요 발생원인인 것으로 분석된 바 있으며, 이는 전체 발생건수의 약 82%인 것으로 확인되었다(Bae et al., 2017).

이와 같은 노후 하수관의 교체를 위해서는 지반을 굴착하고, 하수관 시공 후에 토사를 되메움하게 되는데, 이때 굴착 시에 발생된 현장 토사를 유용하는 경우가 많고, 원형의 하수관 주변 지반의 다짐상태가 충분하지 않은 경우도 다수 있다. 즉, 하수관 주변 지반의 다짐불량은 상부지반(포장층 등)으로부터 지속적인 하중에 의해 하수관에 응력집중을 유발하고, 장기적으로 관의 노후화에 따라 파손이 발생하게 된다. 이는 앞서 언급한 하수관 주변 지반의 함몰을 야기하는 공동발생 원인이 되기 때문에, 하수관 주변 지반의 지지력을 확보할 수 있는 재료의 적용이 필요함을 의미한다.

이러한 하수관 파손을 방지하고, 주변 지반의 충분한 지지력을 확보하기 위한 목적으로 다양한 뒤채움 재료 및 공법에 대한 연구가 이루어지고 있다. 특히, 뒤채움재 및 다짐불량으로 인한 다양한 문제점들을 해결하고자 유동성 채움재가 개발된 바 있는데, 미국 콘크리트 협회(ACI Committee 229, 2005)에서는 모래, 시멘트, 플라이애쉬(fly ash), 물, 혼화제로 구성된 CLSM(Controlled Low Strength Materials)을 유동성 채움재로 제시하였다. 이와 같은 CLSM은 시공장소의 제약이 적으며, 별도의 다짐이 요구되지 않기 때문에 시공성 및 경제성 등의 장점이 있고, 다양한 재활용 재료를 추가할 수 있어 친환경재료로써 활용가치가 크다고 할 수 있다(Lee et al., 2015; Ryu et al., 2015). 또한 CLSM은 물과 플라이애쉬의 영향으로 충분한 유동성을 갖게 되고, 시간경과에 따라 시멘트에 의해 요구되는 강도를 발현시킬 수 있다(Cho et al., 2007). 최근에는 석탄회를 대규모로 활용하기 위하여 석탄회를 주성분으로 하는 유동성 채움재에 관한 연구가 다양하게 수행된 바 있다(Kong et al., 2010; Lee et al., 2007; Seo et al., 2010; 18).

한편, 도시 성장에 따른 소비의 증가로 인해 폐기물 발생량은 해마다 기하급수적으로 증가하고 있다. 환경부가 2018년도에 진행한 폐기물 통계조사에 따르면, 국내인구 1인당 하루에 버리는 쓰레기의 양은 약 1kg인 것으로 나타났다. 또한 폐기물의 매립에 대한 규제가 점차 엄격해짐에 따라 소각에 의한 처리방식이 많이 활용되는 추세에 있다. 따라서 폐기물의 소각으로 인해 다량으로 배출되는 소각재에 대한 처리가 시급함과 동시에, 소각폐기물에 대한 처리기술이 요구되고 있다. 국내에서 발생되는 대표적인 소각폐기물은 플라이애쉬와 같은 석탄회 뿐만 아니라 제지의 생산과정에서 발생되는 제지슬러지를 소각한 제지애쉬라 할 수 있다. 이에 꾸준하게 증가하고 있는 제지애쉬의 재활용을 위하여 다양한 연구가 수행된 바 있다. 먼저, Heo et al.(1999)은 제지애쉬의 활용가능성을 판단하기 위한 일련의 실험을 수행한 결과, 제지애쉬는 플라이애쉬나 일반 흙에 비해 우수한 공학적 특성을 갖고 있기 때문에 경량 성토재로의 활용가능성을 평가하였다. 또한 플라이애쉬에 비해 석회(CaO)의 구성비율이 9배 이상 높고, 유해성 중금속이 기준치 이하이므로 환경적 영향 또한 문제가 없을 것으로 평가하였다. Lee et al.(2003)은 제지애쉬를 혼합하여 제작한 콘크리트 벽돌과 점토 벽돌에 대한 품질특성을 분석하여 건설재료서의 재활용 방안에 관하여 연구한 바 있다. 또한 Seo(2017)는 제지애쉬 및 플라이애쉬를 시멘트의 혼합재료로 사용한 경우의 물리적・공학적 특성을 평가하였다.

본 연구에서는 하수관 주변 지반의 다짐불량으로 인한 지반침하 방지와 함께 지반의 지지력을 확보함으로써 하수관 손상을 예방할 수 있는 CLSM을 개발하고자, 제지애쉬의 배합비에 따른 CLSM의 일축압축강도 특성을 평가하였다.

2. 원재료의 특성과 CLSM

2.1 플라이애쉬 및 제지애쉬

석탄회는 화력발전소에서 석탄을 연소한 뒤에 발생하는 폐기물로써, 플라이애쉬와 바텀애쉬로 구분되며, 플라이애쉬는 전체 석탄회의 약 75%∼80%를 차지한다. 이와 같은 플라이애쉬는 실리카 계열의 구형 입자형태이며, 포졸란의 특성을 보유하고 있다. 포졸란 반응은 SiO2, Al2O3와 같은 성분이 시멘트 구성 화합물(3CaO・SiO2(C3S), 2CaO・ SiO2(C2S)등)의 수화물인 Ca(OH)2와 느리게 반응하여 불용성 수화물을 생성하게 된다. 불용성 수화물은 주로 칼슘실리케이트 수화물(CaO-SiO2-H2O) 또는 칼슘알루미네이트 수화물(CaO-Al2O3-H2O)이며, 이에 대한 화학 반응식은 식 (1)과 같다.

이와 같은 물리・화학적 특징에 의해 플라이애쉬는 배합 시 장기강도가 증가하고 워커빌리티(workability)가 우수하여, 재료의 내구성을 증가시키는 장점이 있기 때문에, 많은 양이 재활용 되고 있다.

제지애쉬는 제지슬러지를 약 750°C에서 소각할 때 발생하게 되는 산업폐기물로써, 제지슬러지를 소각하게 되면 CaCO3가 소성반응을 하게 되고 CaO의 함유량이 증가하게 된다. 이러한 반응이 일어나면 결정이 미세해지며 표면적의 증가로 인해 반응성이 커지는 성질을 얻게 되어 지반개량재료로 재활용되기도 한다. 이와 같은 제지애쉬의 주요성분은 SiO2, Al2O3, CaO가 전체 성분의 약 80%∼90%를 차지하고 있다.

2.2 CLSM

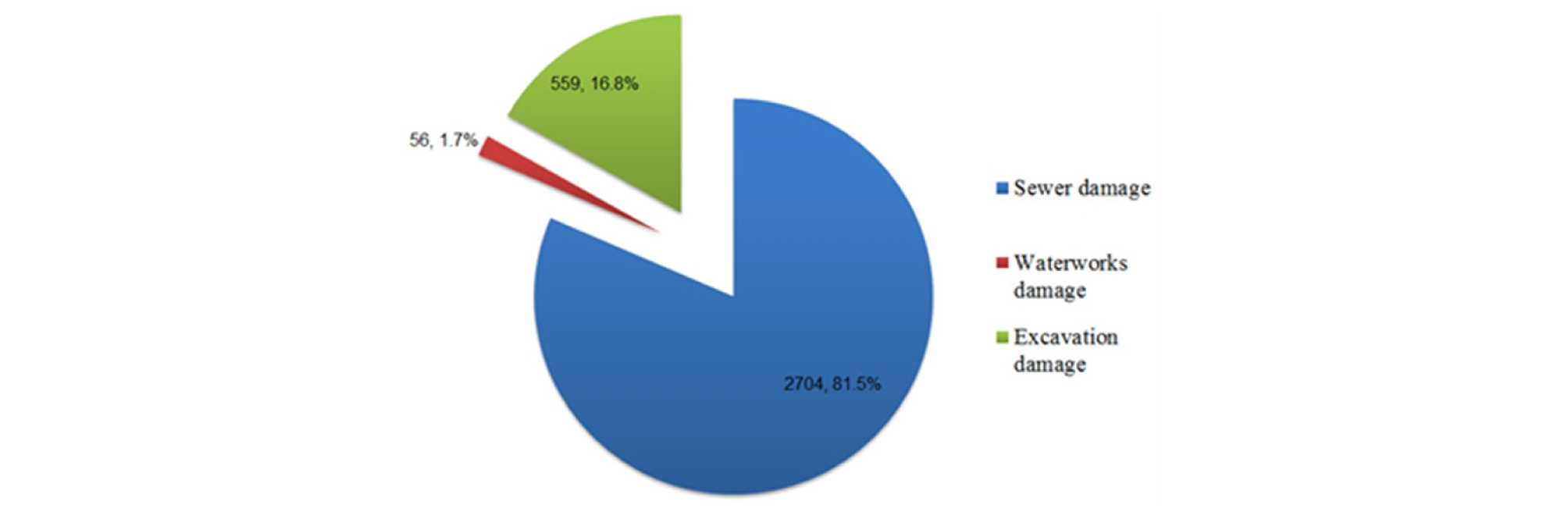

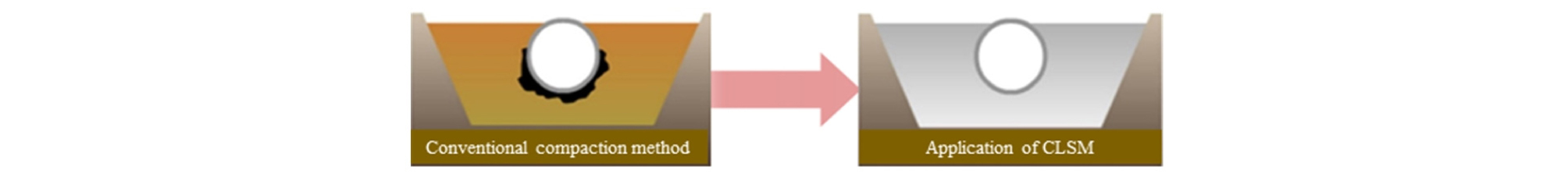

CLSM은 저강도의 콘크리트 개념을 지반공학에 적용한 재료로써, 미국에서 개발된 1960년 초기부터 상하수도 등과 같은 지중 매설관의 뒤채움재로 사용되어 왔다. 전술한 바와 같이, 미국 콘크리트 협회(American Concrete Institute, ACI)에서는 CLSM을 모래, 시멘트, 혼화제, 플라이애쉬, 물로 구성된 유동성 채움재로 정의하고 있으며, 굴착 유무와 방법에 따라 강도 범위를 제안하고 있다. 즉, 일축압축강도를 기준으로 인력 굴착의 경우에는 약 0.3MPa, 기계 굴착의 경우에는 약 0.7MPa∼1.4MPa, 굴착이 요구되지 않은 경우에는 약 8.3MPa 이하의 기준 일축압축강도를 권고하고 있다. CLSM은 토사를 이용하는 뒤채움재료와 달리 자기 수평성(Self-leveling), 자기 다짐성(Self-compacting), 유동성(Flowability) 등의 특징을 갖고 있으며, 강도조절이 가능하기 때문에, 지중매설물의 뒤채움 재료로 적용이 가능함을 알 수 있다. Fig. 2 및 Fig. 3은 각각 CLSM의 원리와 그 예를 나타낸 것이다.

3. CLSM 구성재료 및 실내시험

3.1 CLSM

본 연구에서 개발하고자 하는 CLSM은 기존의 CLSM재료에 제지애쉬를 추가한 구성성분을 갖는다. 먼저, 시멘트는 보통 포틀랜드 시멘트를 사용하였으며, 모래는 주문진 표준사를 적용하였다. 이때 표준사의 공학적 특성은 Table 1에서 보는 바와 같다.

본 연구에 사용된 플라이애쉬는 ○○화력발전소에서 발생한 재료이며, 비중 및 주요성분을 분석하였다. 그 결과, 비중은 2.3으로 나타났으며, 플라이애쉬의 일반적인 비중 범위(1.9∼2.3)에 해당하는 것으로 확인되었다. 이때, 플라이애쉬의 비중은 일반적인 시멘트의 2/3에 해당하며, 철분의 함량이 많을수록 비중이 커진다고 알려져 있다(Won, 2010). 이에 Table 2에 나타낸 바와 같이, 주요성분을 분석한 결과, SiO2, Al2O3가 90% 이상으로 중합반응에 이용될 수 있는 반응성 산화물이 다량 포함되어 있는 것을 알 수 있었다. 특히, SiO2는 시멘트가 수화반응을 일으킬 때 발생하는 Ca(OH)2와 서서히 반응하여 규산칼슘을 생성하므로 장기적 관점에서 압축강도를 증진시키는 효과를 나타낼 수 있는 것을 확인하였다.

Table 1. Engineering properties of standard sand

|

specific gravity (Gs) |

optimum moisture content (%) |

maximum dry unit weight (kN/m3) |

friction angle (°) | USCS |

| 2.65 | 9.4 | 16.9 | 33.4 | SP |

Table 2. Main component of fly ash

| Component | SiO2 | Al2O3 | Fe2O3 | CaO | K2O | TiO2 | MgO | Na2O | SO3 | Loss On Ignition |

| F.A (%) | 75.94 | 14.70 | 3.85 | 1.47 | 1.11 | 0.83 | 0.6 | 0.54 | 0.46 | 0.5 |

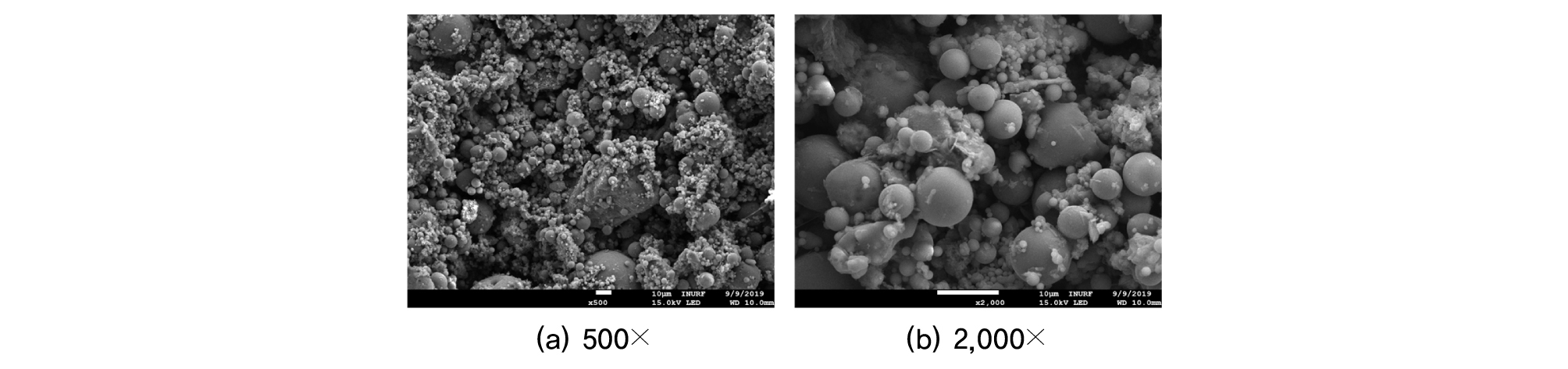

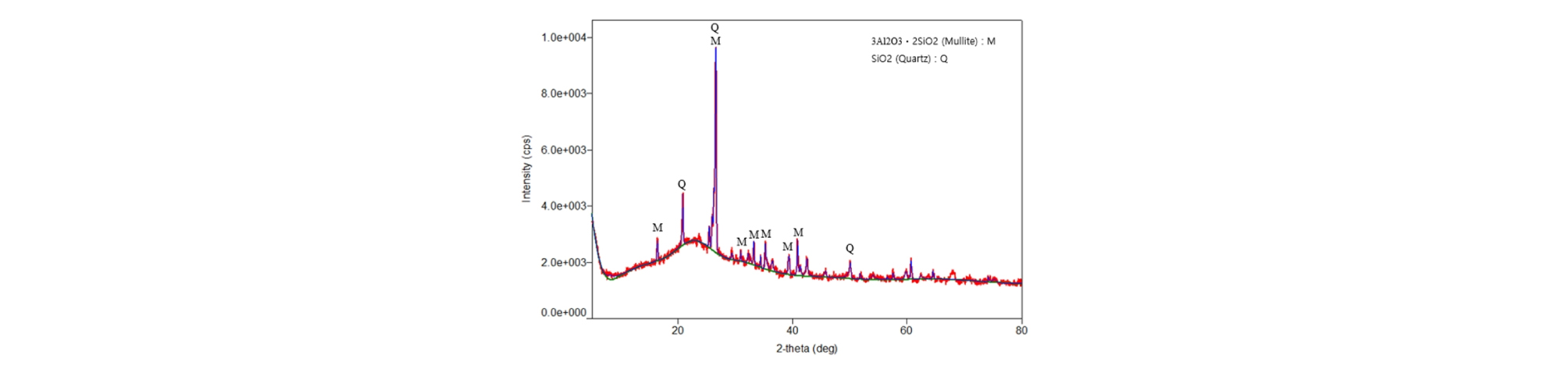

플라이애쉬의 구조 특성을 분석하기 위하여 SEM 촬영을 수행하였으며, 그 결과는 Fig. 4에서 보는 바와 같다. 플라이애쉬의 입도분포는 1µm∼100µm의 범위에 있으며, 평균입경은 20µm∼30µm로서 시멘트의 입경과 거의 유사한 것으로 나타났다. 또한 기본적인 형상은 매끈한 구형으로, 다양한 크기의 구조체로 이루어져 있는 것을 확인하였으며, 비교적 큰 입자사이에는 공극이 있는 경우도 있음을 확인하였다. 또한 Fig. 5와 같이 플라이애쉬의 XRD를 분석한 결과, 결정성 물질로 quartz(SiO2)와 mullite (3Al2O3・2SiO2)가 관찰되었다.

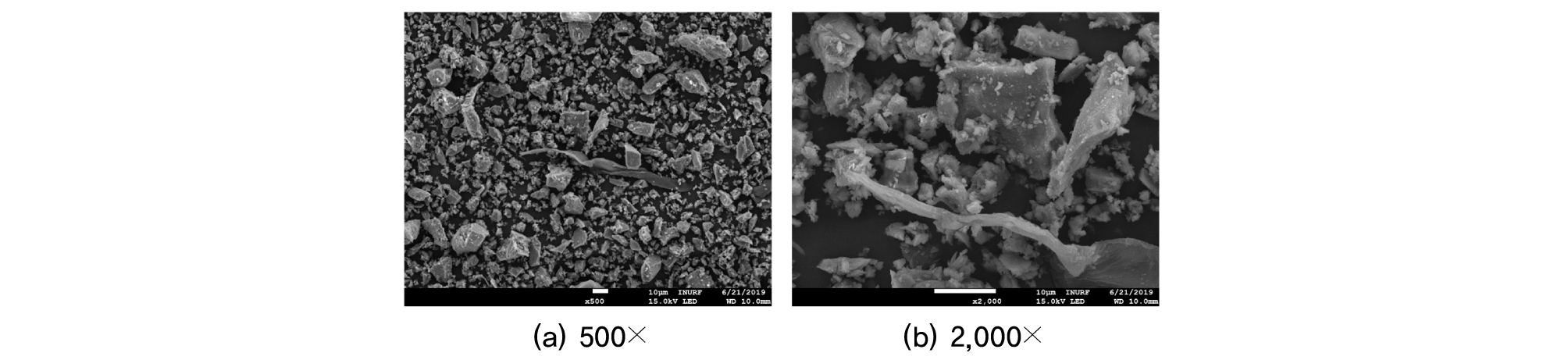

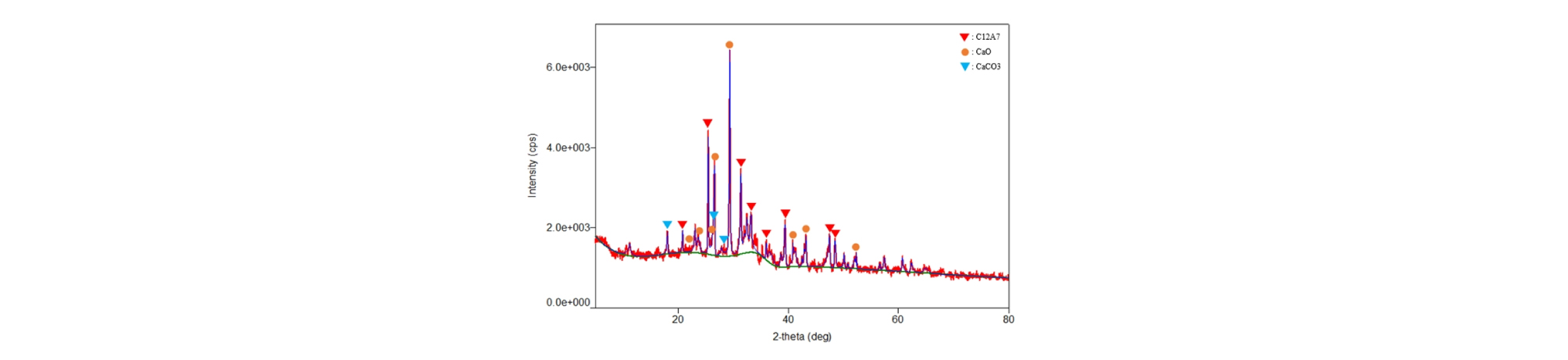

한편, ○○제지 생산공장에서 발생한 제지애쉬를 사용하였으며, 플라이애쉬와 마찬가지로 비중 및 주요성분을 분석하였다. 그 결과, 비중은 2.5로 확인되었으며, 주요성분은 Table 3과 같이 CaO, SiO2, Al2O3가 80% 이상을 차지하고 있는 것으로 확인되었다. 특히, CaO는 시멘트의 주성분이기 때문에, 시멘트와 혼합사용할 경우 우수한 강도발현효과를 나타낼 수 있기 때문에, 제지애쉬의 함유율에 따라 강도발현 특성의 조절이 가능할 것으로 추정되었다. 그리고 제지애쉬의 SEM 촬영 결과, 애쉬 입자와 미연소 섬유로 구성되어 있으며, Fig. 6과 같이 입자 크기는 2µm∼3µm에서 100µm 전후까지 다양하였고, 표면이 매끄러운 구형입자 또는 판상형 입자들로 구성되어 있음을 알 수 있었다. 제지애쉬의 XRD 분석결과는 Fig. 7과 같으며 CaO, CaCO3, C12A7 등으로 구성되어 있음을 확인하였다.

Table 3. Main component of paper sludge ash

| Component | CaO | SiO2 | Al2O3 | Cl | MgO | Fe2O3 | SO3 | TiO2 | CuO | Loss On Ignition |

| P.A (%) | 59.35 | 11.19 | 10.27 | 4.43 | 4.02 | 3.98 | 1.74 | 1.36 | 0.64 | 3.02 |

3.2 CLSM 배합설계 및 실내시험

3.2.1 배합설계

본 연구에서 개발하고자 하는 CLSM은 하수관 시공 시 뒤채움 재료로 활용하기 위한 목적을 가지고 있기 때문에, 추후 재굴착이 용이해야 하며 시공시간의 단축이 요구된다. 전술한 바와 같이, 미국콘크리트 협회(ACI)에서는 기계 굴착이 적용되는 경우의 CLSM 일축압축강도를 약 0.7MPa∼1.4MPa로 권고하고 있다. 따라서 본 연구에서 개발하고자 하는 CLSM은 하수관 정비를 위한 재굴착이 가능해야 하기 때문에, 앞서 언급한 다양한 연구를 이용하여 28일 강도를 기준으로 0.8MPa∼1.2MPa로 설정하였다. 이에 설정된 강도기준에 상응할 수 있도록 다양한 배합설계를 통해 유동성 시험 및 일축압축강도 시험을 수행하였다. 즉, CLSM 구성재료의 비율에 따른 강도특성 분석을 위하여, 시멘트 비율을 5%와 10%로 적용하였고, 모래의 비율은 35%, 40%, 45%, 50%로 설정하였다. 또한 제지애쉬와 플라이애쉬 비율은 시멘트 및 모래비율을 제외하고 1:0, 1:1, 0:1 비율로 적용하여 배합설계를 실시하였다. Table 4는 배합설계 조건을 나타낸 것이다.

Table 4. Mix design cases

3.2.2 유동성시험

미국 콘크리트 협회(ACI)의 기준에 의하면 유동성이 우수한 재료는 눈에 띄는 재료분리가 없고 유동성 값이 최소 200mm 이상에 해당해야 한다고 규정하고 있다. 이에 각 배합조건에 따라 유동성을 만족할 수 있는 함수비 조건을 확보하기 위하여, ASTM D6103(2004)을 준용하여 유동성시험을 실시하였다.

Table 5는 각각의 배합조건에 따른 유동성 시험결과를 나타낸 것으로서, 유동성을 확보하는 최소 기준 값(200mm)을 만족하는 함수비를 확인할 수 있었다. 그 결과, 함수비는 배합조건에 따라 24%∼32%의 범위로 나타났으며, 모래의 양이 증가(플라이애쉬 및 제지애쉬량 감소)할수록 요구되는 함수비는 감소하는 것을 알 수 있었다. 또한 제지애쉬만을 적용한 경우가 제지애쉬와 플라이애쉬 또는 플라애쉬만을 적용한 경우에 비하여 요구 함수비가 큰 것으로 확인되었다.

Table 5. Result of flow test

3.2.3 일축압축강도시험

ASTM D4832(2002)의 시험방법을 준용하여, 각 배합조건에 따른 일축압축강도시험을 실시하였다. 일반적으로 콘크리트 재료의 일축압축강도는 재령일 28일을 기준으로 강도를 측정하지만, 재료의 적용목적에 따라 초기강도를 요구하기도 한다. 개발하고자 하는 CLSM은 하수관 뒤채움재로 적용되기 때문에, 시공 후 공용성을 확할 필요가 있다. 이에 Emery and Johnston(1986)은 CLSM의 재령일 1일 강도를 0.1MPa로 제시한 바 있으며, NRMCA(1995) 및 Crouch et al.(1998)는 CLSM의 재령일 3일 강도로서 0.1MPa∼0.5MPa을 설계배합 강도로 제시하기도 하였다. 따라서 본 연구에서는 앞서 언급한 바와 같이, 28일 강도기준(0.8MPa∼1.2MPa)과 함께 재령일 1일 강도기준을 0.1MPa로 결정하였으며, 각 재령일별 일축압축강도를 평가하였다.

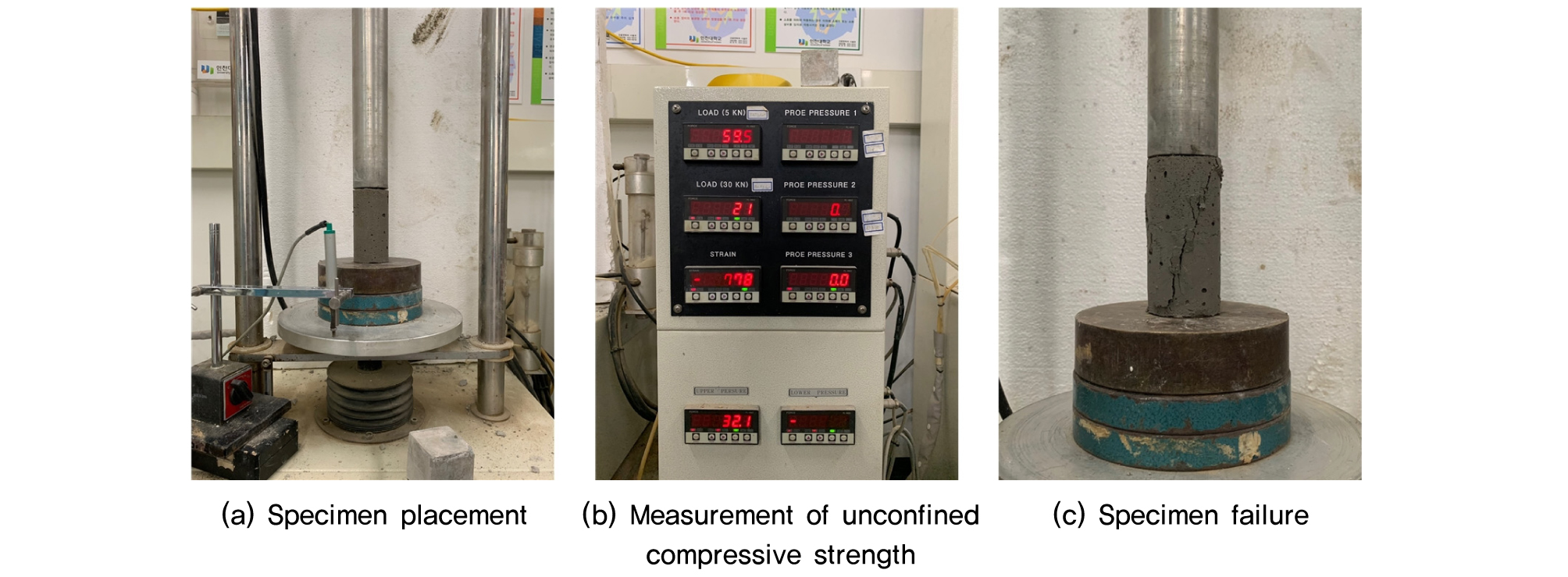

일축압축강도시험을 위한 CLSM 공시체는 배합조건에 따른 요구 함수비를 적용하여 100mm(D) × 200mm(H)로 제작하였으며, 초기 양생 후, 수중양생이 되도록 하였고, 재령일 별로 3개 공시체에 대한 시험을 수행하여 평균값을 산정하였다. 이때, 시험은 1mm/min의 속도로 수행하였으며, Fig. 8 및 Table 6은 각각 시험전경 및 시험결과를 나타낸 것이다.

Table 6. Unconfined compressive strength test result

4. CLSM의 일축압축강도 특성 분석 및 고찰

4.1 제지애쉬와 플라이애쉬의 배합조건에 따른 일축압축강도시험 결과

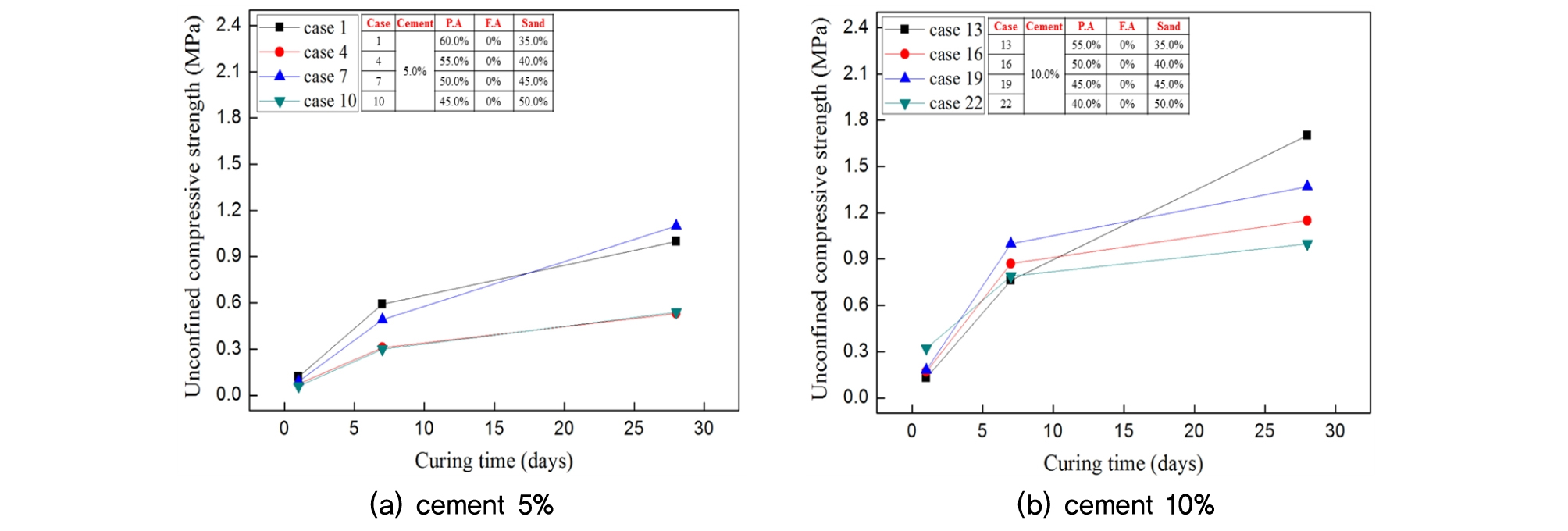

(1) 제지애쉬 : 플라이애쉬 = 1:0

Fig. 9와 같이, 시멘트 배합비가 동일한 경우, 모래의 배합조건에 따라 제지애쉬와 플라이애쉬 비율이 1:0일 때의 일축압축강도 특성을 비교・분석하였다. 시멘트 배합비에 관계없이, 재령일 1일에서 7일 사이의 강도증가율이 크게 나타났다. 또한 재령일 28일 기준으로 제지애쉬의 배합비가 가장 낮을 때의 일축압축강도가 가장 작은 것을 알 수 있었다. 다만, 제지애쉬와 플라이애쉬의 배합조건이 동일할 때, 시멘트 배합비가 10%인 경우의 강도가 5%에 비하여 크게 나타났다. 그리고 모래의 배합비가 낮을 때 강도가 크게 나타나는 경향을 보였는데, 이는 CLSM의 강도에 있어서 모래보다 제지애쉬의 영향이 크기 때문인 것으로 판단되었다.

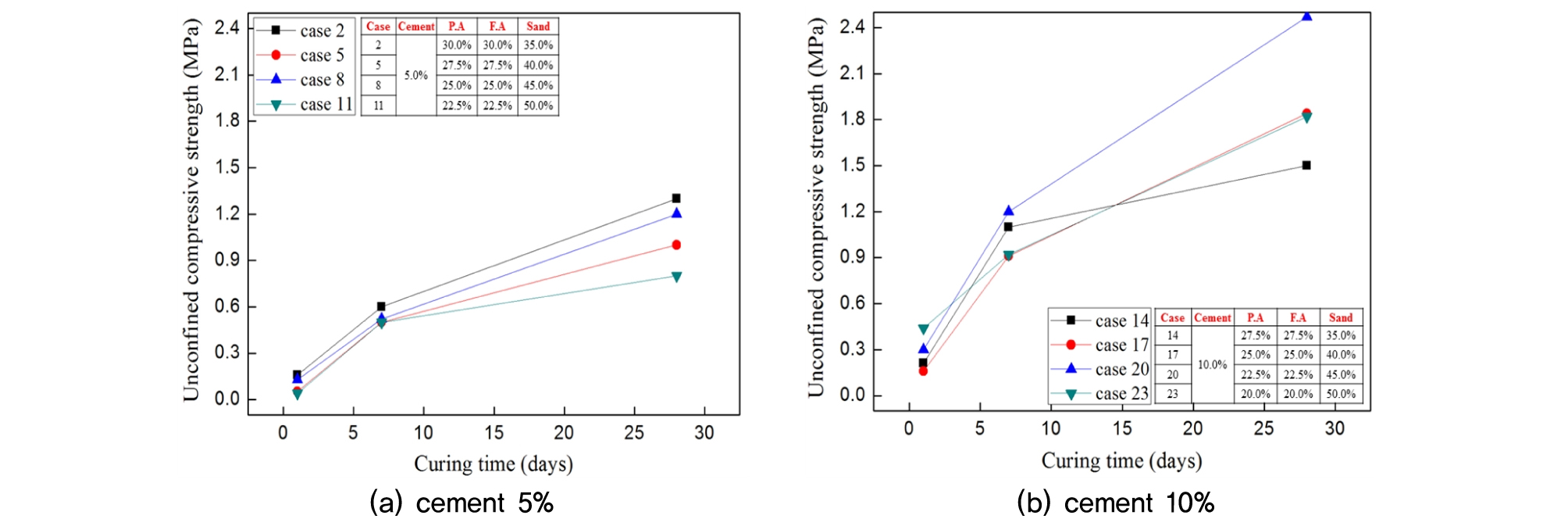

(2) 제지애쉬 : 플라이애쉬 = 1:1

모래의 배합조건에 따라 제지애쉬와 플라이애쉬 비율이 1:1일 때의 일축압축강도 특성은 Fig. 10에서 보는 바와 같다. 앞선 경우와 마찬가지로 CLSM의 강도는 배합조건에 관계없이 재령일 1일에서 7일 사이에서 강도증가율이 크게 나타났다. 또한 시멘트 비율이 5%인 경우, 모래의 배합비가 증가할수록 강도는 감소하는 것을 알 수 있었다. 그러나 시멘트 비율이 10%인 경우에는 재령일 28일을 기준으로 모래의 비율이 다소 많은 경우의 일축압축강도가 크게 발현되는 경향을 보였다. 이는 시멘트 비율이 낮은 경우에는 바인더 역할을 하는 제지애쉬와 플라이애쉬가 전체적인 강도에 많은 영향을 미치지만, 시멘트 비율이 높은 경우에는 애쉬 재료에 비하여 모래량이 강도특성에 보다 큰 영향을 미쳤을 것으로 추정되었다.

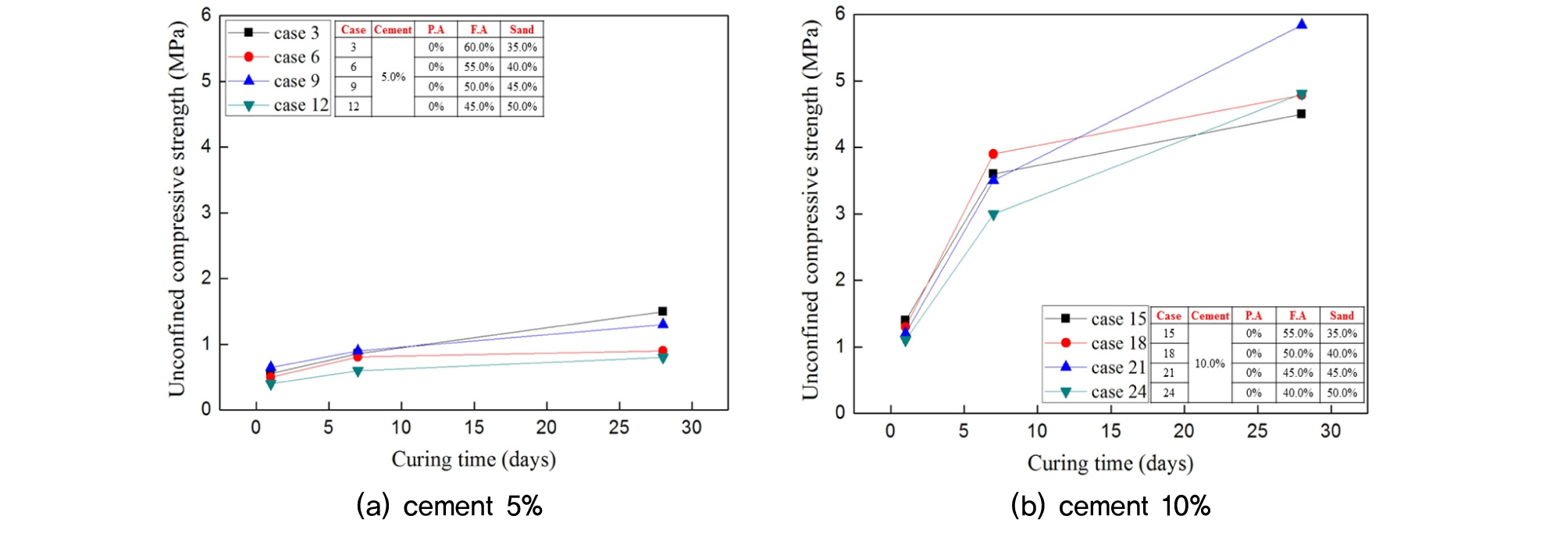

(3) 제지애쉬 : 플라이애쉬 = 0:1

플라이애쉬만을 사용한 경우에 대한 CLSM의 일축압축강도 특성을 Fig. 11에 나타내었다. 시멘트 비율이 5%일 때, 플라이애쉬의 비율이 가장 높은 배합조건의 일축압축강도가 가장 크게 나타났지만, 시멘트 비율이 10%인 경우에서는 플라이애쉬의 비율이 낮은 조건에서 일축압축강도가 크게 발현되었다. 이와 같은 경향은 재령일 28일 강도를 기준으로 제지애쉬와 플라이애쉬를 1:1로 배합한 조건과 일치하는 것을 알 수 있었다. 이를 바탕으로 CLSM의 강도 증가에 있어서, 플라이애쉬가 강도발현에 큰 영향을 미치는 것으로 판단되었다.

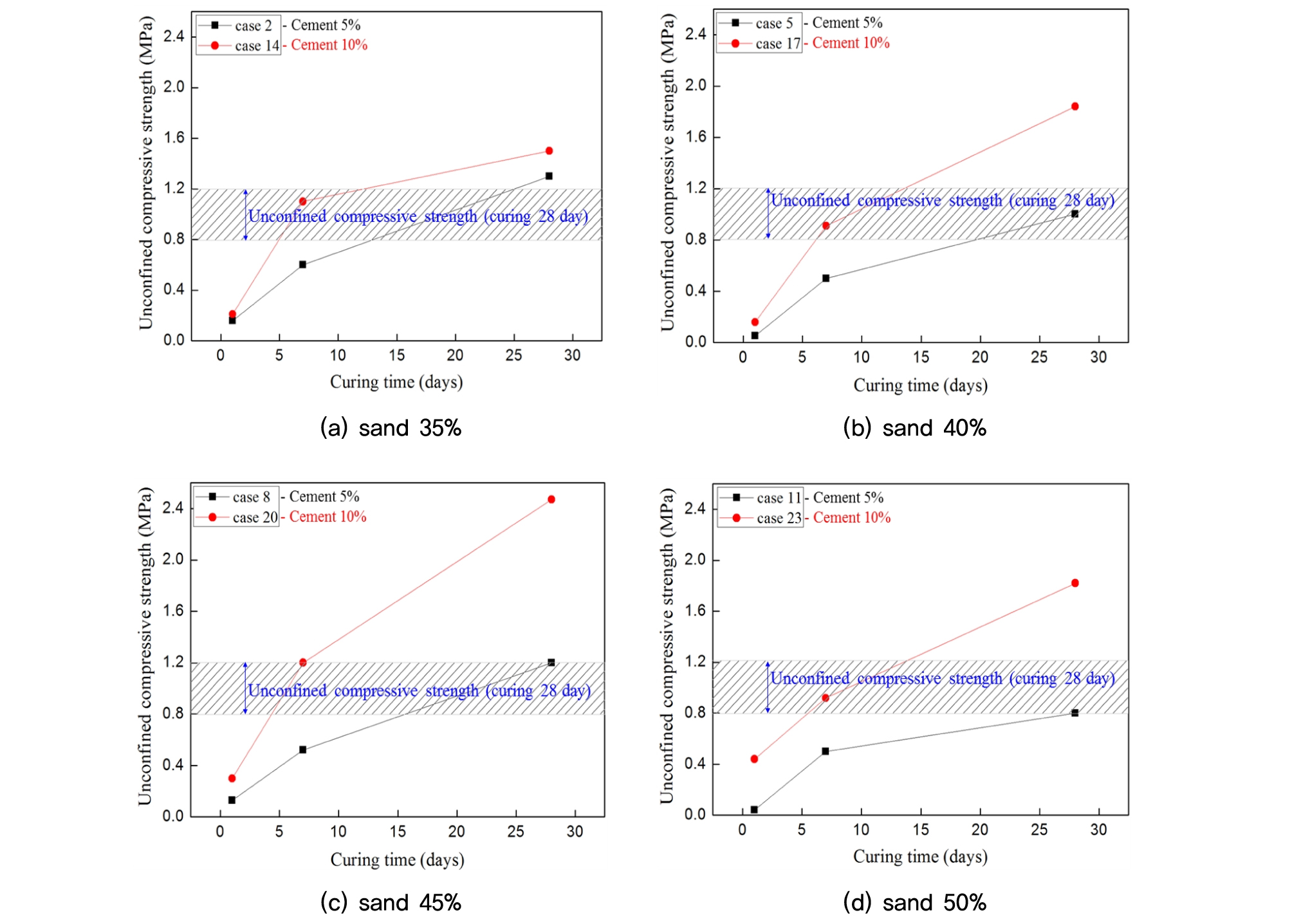

4.2 시멘트 배합조건에 따른 일축압축강도시험 결과

모래의 비율이 동일한 경우, 시멘트 비율 변화에 따른 일축압축강도 특성을 분석하기 위하여 Fig. 12와 같이 나타내었다. 이때, 제지애쉬와 플라이애쉬의 영향은 배제하기 위하여 동일한 배합비율(제지애쉬:플라이애쉬 = 1:1)의 조건만 비교하였다. 그 결과, 모래의 배합비율과 관계없이 높은 시멘트 비율을 적용한 경우의 강도가 낮은 시멘트 비율의 경우보다 강도가 크게 발현되었다. 그리고 시멘트 비율이 10%인 경우에 있어서, 재령일 28일을 기준으로 1.2MPa 이상의 강도를 보였는데, 이는 전술한 바와 같이, 기계 굴착이 가능한 기준강도 이상이기 때문에, 시멘트의 비율을 5%로 적용한 배합조건이 개발하고자 하는 CLSM의 합리적인 배합조건이라 판단되었다.

5. 결 론

본 연구에서는 하수관 손상을 예방할 수 있는 CLSM을 개발하기 위하여, 산업폐기물인 제지애쉬를 이용한 CLSM의 일축압축강도 특성을 평가하고자, CLSM의 배합조건에 따른 일축압축강도시험을 수행하였으며, 그 결과를 요약하면 다음과 같다.

(1) CLSM 구성재료의 배합조건에 관계없이, 일축압축강도는 재령일 1일에서 7일 사이에 높은 강도증가율을 보였으며, 강도의 크기는 재령일 28일을 기준으로 발현된 강도의 약 50% 이상인 것으로 분석되었다.

(2) 제지애쉬와 플라이애쉬가 동일한 비율로 배합되었을 때의 강도특성을 분석한 결과, 시멘트 비율이 낮은 경우에는 제지애쉬와 플라이애쉬가 전체적인 강도에 많은 영향을 미치지만, 시멘트 비율이 높은 경우에는 모래가 강도특성에 보다 큰 영향을 미치는 것을 알 수 있었다. 또한 CLSM의 강도 증가는 플라이애쉬의 영향이 지대한 것으로 판단된다. 그러나 본 연구에서 개발하고자 하는 CLSM의 기준강도를 고려하면 제지애쉬의 배합이 필요한 것으로 판단된다.

(3) 시멘트 비율의 변화에 따른 일축압축강도 특성을 분석한 결과, 모래의 배합비율과 관계없이 높은 시멘트 비율을 적용한 경우의 강도가 낮은 경우에 비하여 강도가 크게 발현되었지만, 기준강도를 고려하면 시멘트의 비율을 5%로 적용하는 것이 합리적인 배합조건이라 판단된다.