1. 서 론

2. 사용 재료의 물리·화학적 특성

2.1 사용 재료

2.2 물리・화학적 특성

3. 배합설계 및 실험방법

3.1 배합설계

3.2 실험방법

4. 실험결과 및 고찰

4.1 배합시험

4.2 슬럼프

4.3 압축강도 및 탄성계수

4.4 휨강도 및 할렬 인장강도

4.5 투수계수

5. 결 론

1. 서 론

인류의 문명이 발전함에 따라 토지의 입체적 이용은 점차 그 필요성이 증대되고 있으며 생활 및 문화의 거점이 되는 도심지에 있어서 이러한 토지의 효율적 이용을 위한 다각적인 연구가 이루어지고 있다. 최근, 도심지의 빌딩 및 여러 가지 도시 편익시설은 지상으로 층수를 더해가는 초고층화 추세와 함께 지하 깊은 곳까지 개발하는 경향을 나타내고 있다. 이에 따라 지하점용 공간을 확보하기 위한 굴착공사가 빈번히 발생하고 있으며 지하공간의 활용도가 높아감에 따라 30m 이상 대심도 지하굴착 수요가 증가하는 추세이다. 국내에서는 대심도 지반굴착 시 주열식 말뚝 벽체 형태의 시공이 많이 이루어지고 있으나, 케이싱에 과도한 휨이 발생하여 케이싱 인발이 원활히 이루어지지 않음에 따라 발생하는 벽체 결함, 가이드 월 미 설치시 벽체의 연직도 불량과 이로 인하여 지하수의 누수와 토사 유출 발생, 등의 문제점이 발생하고 있다.

그리고 철근 간격이 촘촘하여 콘크리트가 채워지지 못해 벽체의 국부 파손이 발생하며 높은 시멘트 함유율로 인한 콘크리트 유동성(슬럼프 플로우)이 부족하여 케이싱 제거시 벽체 결함 등이 발생하고 있다. 또한 대심도 굴착 및 변위억제를 위해 시공되는 주열식 말뚝 벽체 조성공법은 비교적 고가이며 대심도 굴착 시 오거 천공의 경사도 불량에 따라 벽체의 중첩이 이루어지지 않아 말뚝 간 연결성이 좋지 않아 발생하는 차수성능의 저하와 케이싱 용접에 따른 효율성이 떨어짐과 더불어 비교적 긴 시공기간이 소요되는 문제점을 가지고 있다.

섬유보강콘크리트는 콘크리트의 낮은 인장강도 및 취성파괴의 단점을 개선하고 건조수축을 방지하기 위하여 국내외 연구자들(Chang et al., 1992)에 의하여 강섬유, 유리섬유 및 합성 섬유기술들이 연구되어지고 있으며, 섬유의 사용목적에 따라 적절한 섬유를 선택할 수 있게 되었으며, 현장적용을 위하여 경제성, 시공성에 향상시키기 위한 배합설계에 대한 많은 연구가 진행되고 있다.

또한, 페로니켈과 풍쇄슬래그와 같은 잔골재 대체재는 구조물의 대형화와 인구증가에 따른 주거시설의 급증으로 매년 콘크리트의 사용량이 증가로 인하여 천연골재의 부족 현상이 발생함에 따라 잔골재 대체재의 사용이 필요한 상황이며, 철강회사에서 발생하는 폐기물인 페로니켈(Lee, 2010) 및 풍쇄슬래그 등이 잔골재 대체재로서의 개발이 연구되고 있으며(KCL, 2008, 2012) 그 중 페로니켈 슬래그는 2009년 KS제정과 콘크리트시공 지침서(KCI, 2011) 마련과 함께 흡수율이 작고 물리, 화학적으로도 안정된 급냉 슬래그가 콘크리트용 잔골재로 일부 치환되어 사용되고 있으며(Seo et al., 2016, Bang et al., 2019) 풍쇄슬래그는 한국산업표준 KS F 2527(2018) 콘크리트용 골재에 품질기준이 규정되어 있다.

본 연구에서는 기존의 주열식 말뚝공법의 문제점을 크게 개선하면서 향후 도심지에서 30m 이상 대심도 굴착시 발생 가능한 지반함몰 및 주변지반 영향을 최소화할 수 있는 CIP-SCW 공법의 장점을 이용한 복합 연직벽체를 조성할 수 있는 새로운 CS-H벽체를 개발(Yu et al., 2017)하기 위한 콘크리트 재료를 개발하는 것을 최종 목적으로 하였으며, 대심도 벽체 조성에 위하여 시공성, 휨에 대한 저항성, 경제성 및 친환경성을 만족하기 위하여 섬유보강재와 페로니켈이나 풍쇄슬래그와 같은 잔골재 대체재를 사용하였으며, 섬유보강재 및 잔골재 대체재에 따른 배합비를 제시하고, 슬럼프 플로우, 압축강도 및 휨강도 시험을 통하여 대심도 굴착이 가능한 CS-H벽체에 적절한 재료와 배합비를 선정하였다.

2. 사용 재료의 물리·화학적 특성

2.1 사용 재료

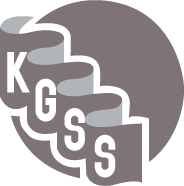

사용재료는 Fig. 1과 같이 강섬유, 합성섬유, 유리섬유, 풍쇄슬래그 및 페로니껠 슬래그 등을 실험에 적용하였으며 사용재료의 물리・화학적 특성은 Table 1∼Table 6과 같다.

2.2 물리・화학적 특성

2.2.1 강섬유

본 연구에 사용된 강섬유는 국내 K사 제품의 싱글 후크 타입의 제품으로 Table 1에 강섬유의 물리적 성질을 나타내었다(Kumkang Co., LTD., 2017).

Table 1. Mechanical properties of steel fiber

| Line diameter (mm) | Length (mm) | Tensile strength (N/mm2) | Aspect ratio | Bend test |

| 0.49 | 30.3 | 911 | 61.6 | No abnormality |

2.2.2 합성섬유

Table 2는 사용된 합성섬유의 성질을 나타내고 있으며, 합성섬유는 N사의 제품을 사용하였고, 인장강도 1,268.1MPa, 탄성계수 30.6GPa, 비중 1.23, 직경 13.8µm의 wet 형태의 합성섬유를 사용하였다(Nycon Material Co., LTD., 2017).

Table 2. Mechanical properties of synthetic fiber

|

Tensile strength (MPa) |

Elongation (%) |

Modulus of elasticity (GPa) | Specific gravity |

Melting point (°C) |

Diameter (μm) |

| 1 268.1 | 6.1 | 30.6 | 1.23 | 246 | 13.8 |

2.2.3 유리섬유

Table 3는 사용된 유리섬유의 성질을 나타내고 있으며, 유리섬유는 T사에서 판매되고 있는 Chop 형태의 Alkali Resistant Glass를 사용하였으며, 일본산업기준에 따라 제작된 유리섬유를 사용하였다(Nippon Electric Glass Co., LTD., 2001).

Table 3. Mechanical properties of glass fiber

| Line diameter (μm) | Length (mm) | Ratio of moisture (%) |

| 18.0 ± 2.0 | 25.0 ± 2.0 | less than 0.5 |

2.2.4 페로니켈 슬래그

Table 4는 사용된 페로니켈슬래그의 물리적 성질을 나타내고 있으며, Table 5는 화학적 성질을 나타내고 있다. 본 연구에서 사용된 페로니켈 슬래그는 H사의 제품을 사용하였다(Hyoseok. Co., LTD., 2015).

Table 4. Mechanical properties of ferronickel slag

Table 5. Chemical properties of ferronickel slag

| CaO | MgO | S | FeO | Fe |

| 0.28 | 33.2 | 0.03 | 9.90 | 0.66 |

2.2.5 풍쇄슬래그

Table 6은 사용된 풍쇄슬래그의 화학적 성질을 나타내고 있으며, 본 연구에서 사용된 풍쇄슬래그는 E사의 제품을 사용하였다(Ecomaister, 2012).

Table 6. Chemical properties of Precious Slag Ball

| SiO2 | Al2O3 | CaO | MgO | Fe | MnO | Cr2O3 | S | TiO2 | P2O |

| 12.4 | 7.08 | 30.6 | 3.05 | 28.1 | 5.77 | 1.22 | 0.04 | 0.51 | 0.28 |

3. 배합설계 및 실험방법

3.1 배합설계

3.1.1 배합 강도

콘크리트 배합을 선정할 때 기초하는 배합강도 fcr은 콘크리트구조 설계(강도설계법) (1)항에 규정된 표준편차를 이용하여 계산한다. 이때 배합강도는 설계기준압축강도가 35MPa 이하인 경우 식 (1)과 식 (2)로 계산된 두 값 중 큰 값으로 정하며, 또한 설계기준압축강도가 35MPa을 초과하는 경우는 식 (3)과 (4)로 계산된 두 값 중 큰 값으로 정한다(KDS, 2016).

fck ≤ 35 MPa 인 경우,

| $$f_{cr}=f_{ck}+1.34s$$ | (1) |

| $$f_{cr}=(f_{ck}\;–\;3.5)+2.33s$$ | (2) |

fck > 35 MPa인 경우,

| $$f_{cr}=f_{ck}+1.34s$$ | (3) |

| $$f_{cr}=0.9f_{ck}+2.33s$$ | (4) |

여기서, fcr : 콘크리트 배합강도(MPa)

s : 표준편차(MPa)

fck : 콘크리트 설계기준압축강도(MPa)

배합강도 fcr은 콘크리트구조 설계(강도설계법) 일반사항의 표준편차 규정의 요건에 맞는 표준편차의 계산을 위한 현장강도 기록 자료가 없을 경우 또는 압축강도의 시험횟수가 14회 이하인 경우 다음 Table 7에 따라 결정하여야 한다.

시험실에서 양생한 공시체의 제작, 시험 및 강도는 다음 ①에서 ④까지 규정을 만족하여야 한다.

① 강도 시험용 시료는 KS F 2410에 따라 채취하여야 한다.

② 강도 시험용 공시체는 KS F 2405(2017)에 따라 시험하여야 한다.

③ 콘크리트 각 등급의 강도는 다음 두 요건이 충족되면 만족할 만한 것으로 간주할 수 있다.

가. 3번의 연속강도 시험의 결과 그 평균값이 fck 이상일 때

나. 개별적인 강도 시험값이 fck가 35MPa 이하인 경우에는 fck - 3.5MPa이상, 또한 fck가 35MPa 초과인 경우에는 0.9fck 이상인 경우

④ 상기 ③의 조건 중의 어느 하나라도 충족되지 않으면 시험을 통하여, 강도 시험 결과의 평균값을 증가시키는 조치를 취하여야 한다.

3.1.2 골재시험

굵은 골재는 10mm이하의 골재를 사용하였고, 잔골재는 2mm이하의 해사를 사용하였다. Table 7 및 8은 시험을 통한 골재의 성질을 나타내고 있다. 입도시험은 KS F 2502(굵은 골재 및 잔 골재의 체가름 시험 방법), 잔골재의 밀도 및 흡수율시험은 KS F 2504(잔 골재의 밀도 및 흡수율 시험방법, 2014), 단위용적질량은 KS F 2505(골재의 단위용적질량 및 실적률 시험방법, 2017), 실적률은 KS F 2527(콘크리트용 골재, 2018), 염화물함량은 KS F 2515(골재중의 염화물 함유량 시험 방법, 2014)에 따라 시험을 진행하였다.

Table 7. Required Average Compressive Strength when the number of tests is less than or equal to 14, or there is no record

| Specified Compressive Strength fck (MPa) | Required Average Compressive Strength fcr (MPa) |

| < 21 | fck + 7 |

| 21 ≤ 35 ≤ | fck + 8.5 |

| 35 < | fck + 5.0 |

Table 8. Test result of Coarse aggregate

3.1.3 배합시험

본 연구에서 대심도 30m을 굴착하는 굴착심도와 벽체의 압축강도 6MPa, 탄성계수 3.5GPa의 물성값을 가정하여 탄소성해석이 가능한 GeoX 프로그램을 이용하여 CS-H 벽체 안정성을 검토하였으며, 벽체의 근입장, 휨응력, 전단응력, 변위에 대하여 모두 안정한 결과를 확인하였다(KICT, 2018). 따라서 목표 배합강도는 Table 7의 기준을 적용하면 13MPa이며, 현장 시공성을 고려하여 슬럼프 50∼ 70mm, 100∼200mm을 고려하였다(KICT, 2018). 또한 각 배합별 시공성, 압축강도, 탄성계수를 평가하였다. Table 8 및 Table 9는 사용골재의 물리적 성질을 나타내고 있으며, 예비시험에 통하여 무보강(Plain) 상태의 배합강도를 산정하였으며, Plain 값을 기준으로 시멘트 페이스트 량을 조절하여 슬럼프 조건을 충족시키는 배합비를 산정하였다.

Table 9. Test result of fine aggregate

3.2 실험방법

3.2.1 슬럼프

슬럼프 시험은 KS F 2402 “콘크리트의 슬럼프 시험방법”에 따라 시험을 진행하였다. 예비시험을 통해서 슬럼프 100∼200mm인 경우와 50∼70mm의 배합비 적용하여 유동화제를 첨가하여 값을 조절하는 것이 압축강도에 영향을 미치지 않는 것으로 나타났으며, 따라서 다른 재료의 배합비 또한 유동화제를 첨가하여 슬럼프에 따른 배합비를 산정하였다.

3.2.2 압축강도 및 탄성계수

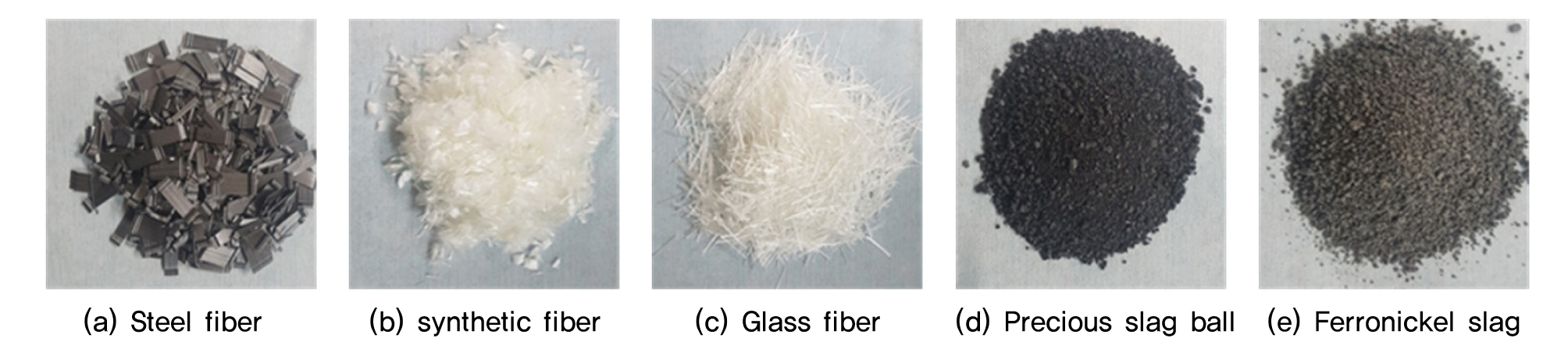

압축강도 시험은 Fig. 2(a)와 같이 KS F 2405(2017) “콘크리트의 압축강도 시험방법”에 따라 시험을 진행하였다. 탄성계수는 압축강도 시험할 때 콘크리트 공시체에 스트레인게이지를 부착하여 기준에 따라서 계산을 하였으며, 식 (5)은 압축강도 시험을 통한 탄성계수 산정식을 나타내고 있다.

| $$E=\frac{S_2-S_1}{\varepsilon_{2-0.00050}}$$ | (5) |

여기서, E : 탄성계수(MPa)

S1 : 세로 변형률 0.00050에 대한 응력(MPa)

S2 : 가해진 최대 하중의 40%에 대한 응력(MPa)

ε2 : 응력 S2로 생긴 세로 변형률

3.2.3 휨강도 및 할렬 인장강도

휨강도 시험은 Fig. 2(b), (c)와 같이 KS F 2408(2016) “콘크리트의 휨 강도 시험방법”, 할렬인장강도는 KS F 2423(2016) “콘크리트의 쪼갬 인장 강도 시험방법”에 따라 진행을 하였다. 섬유보강배합의 경우 KS F 2566(2014) “섬유보강 콘크리트의 휨성능 시험방법”에 따라 시험을 진행하고 분석하였다.

3.2.4 삼축 투수시험

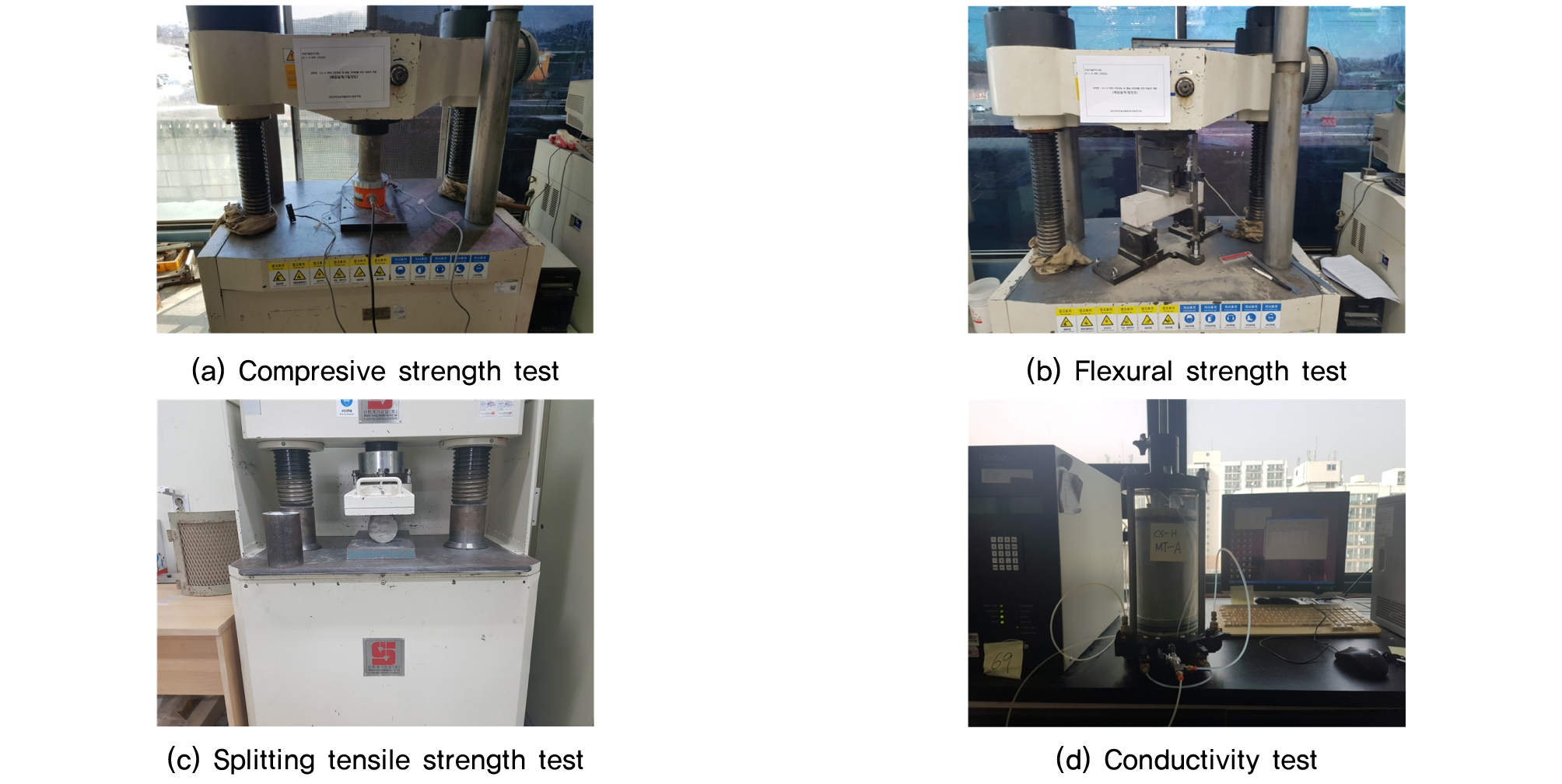

지하굴착시 사용되는 SCW나 CIP공법을 이용한 주열식 벽체 형태의 지하수 유출은 굴착벽체의 차수성이 확보되지 않는 경우와 시공시 재료분리 및 유동성 부족으로 인한 벽체 결함 등이 있다. 즉 재료적인 요인과 시공적인 원인에 의하여 굴착 벽체에 누수가 발생하며, 본 연구에서는 Fig. 3에서와 같이 재료적인 측면에서 CS-H 벽체의 차수성을 확인하기 위하여 연성벽체의 투수시험방법인 ASTM D 5084(2016) 규정에 따라 “Standard Test Methods for Measurement of Hydraulic Conductivity of Saturated Porous Materials Using a Flexible Wall Permeameter”의 방법으로 투수시험을 실시하였다.

투수시험에 사용된 공시체의 크기는 직경 100mm 높이 200mm의 원형 공시체를 사용하였으며, 투수계수 측정은 Fig. 2(d)와 같이 구속압력과 배압의 압력차를 이용하였다. 본 연구에서는 콘크리트 공시체 표면에 공극이 비교적 많이 발생하여 투수계수에 불리한 슬럼프 50∼70mm 조건에서 투수계수 시험을 진행하였다.

4. 실험결과 및 고찰

4.1 배합시험

Table 10은 배합시험 결과를 나타내고 있으며, 모든 배합조건의 경우 비슷한 물시멘트비가 나타났으며, 슬럼프 100∼200mm에서는 유동화제를 첨가하여 슬럼프를 조절하였으며, 유동화제의 비율과 슬럼프가 재료에 따라 무보강(Plain) 배합과 비교하여 차이가 있는 것으로 나타났다. 강섬유의 경우 강섬유와 믹서 사이에 마찰이 발생하여 실제 시공시에 기계설비 고장에 유의하여야 될 것으로 판단되며, 유리섬유의 경우 뭉침 현상이 발생하였다.

Table 10. Test result of mix proportion

A : Slump=50~70mm, B : Slump=100~200 mm

4.2 슬럼프

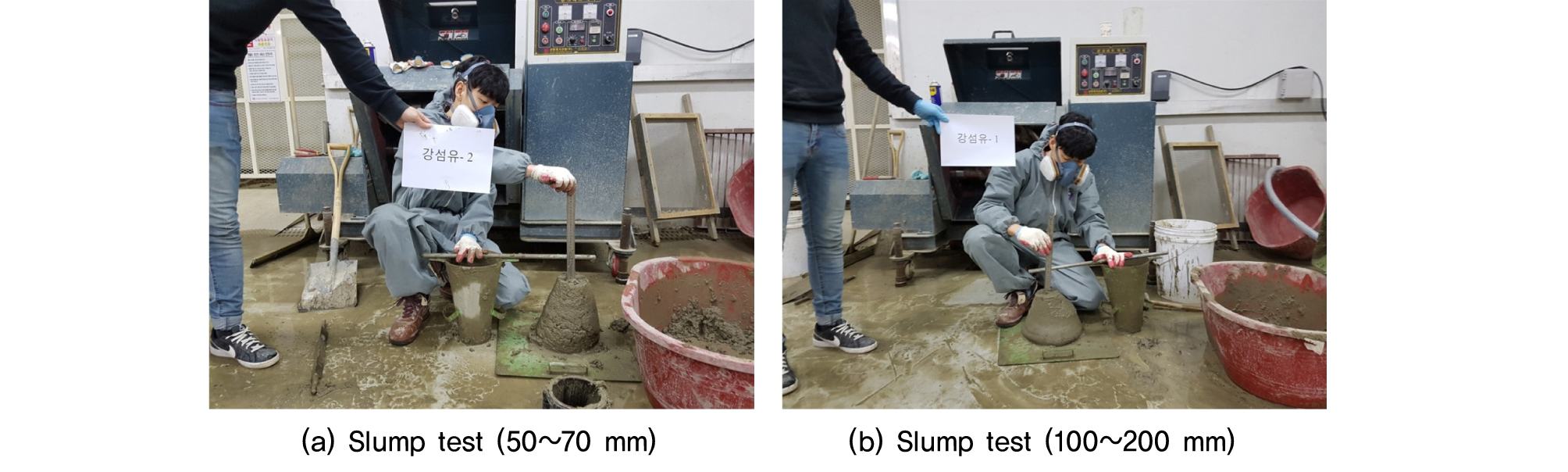

슬럼프 값은 Fig. 4와 같이 50∼70mm인 경우와 100∼200mm인 경우 두 종류에 대하여 시험을 실시하였다. 각각의 재료를 이용한 배합시험에서 강섬유, 합성섬유, 페로니켈에서 유리섬유와 풍쇄슬래그보다 비교적 좋은 시공성을 보였다.

강섬유의 경우 흡수율이 거의 없어 Plain배합과 동일한 시공성으로 나타났으며, 합성섬유의 경우 Wet한 상태의 합성섬유를 사용하여 시공성에 문제가 발생하지 않았으나, 유리섬유의 경우 섬유의 길이가 길고 흡수율이 높아서 뭉침 현상과 사용수량 및 유동화제량에 따라 급격하게 변화하는 것으로 나타났다. 그리고, 풍쇄슬래그와 페로니켈 배합의 경우 잔골재 대체재의 흡수율이 낮아 물시멘트 증가시에 한 구간에서 급격하게 슬럼프가 높아지는 현상이 발생하였으며, 풍쇄슬래그의 경우 흡수율이 매우 낮고 비중이 커서 재료분리 현상과 일정슬럼프에서 슬러프 값을 증가하기 위하여 사용수량과 유동화제를 첨가하면 슬럼프값이 급격하게 증가하는 현상이 발생하였다. 시험결과 강섬유(SF), 합성섬유(YF), 페로니켈(FN)에서 비교적으로 좋은 유동성을 나타냈으며, 합성섬유의 경우 습윤 형태의 섬유를 사용하여 유리섬유에 비하여 섬유에 따른 슬럼프의 영향이 적은 것으로 나타났다.

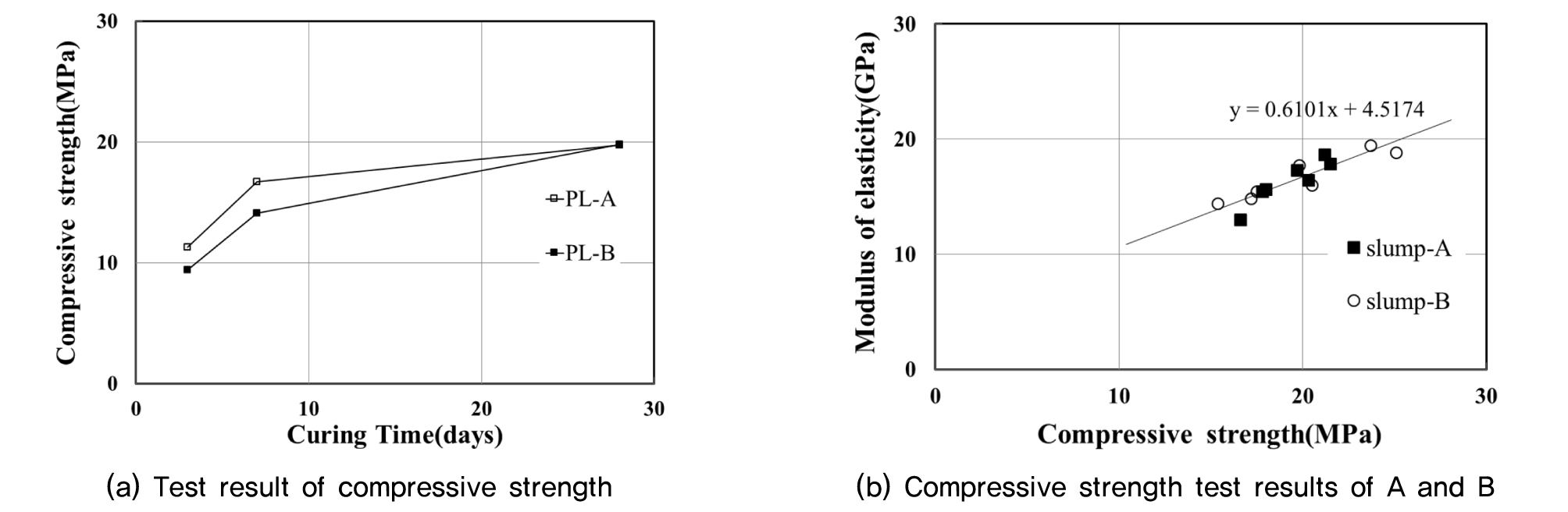

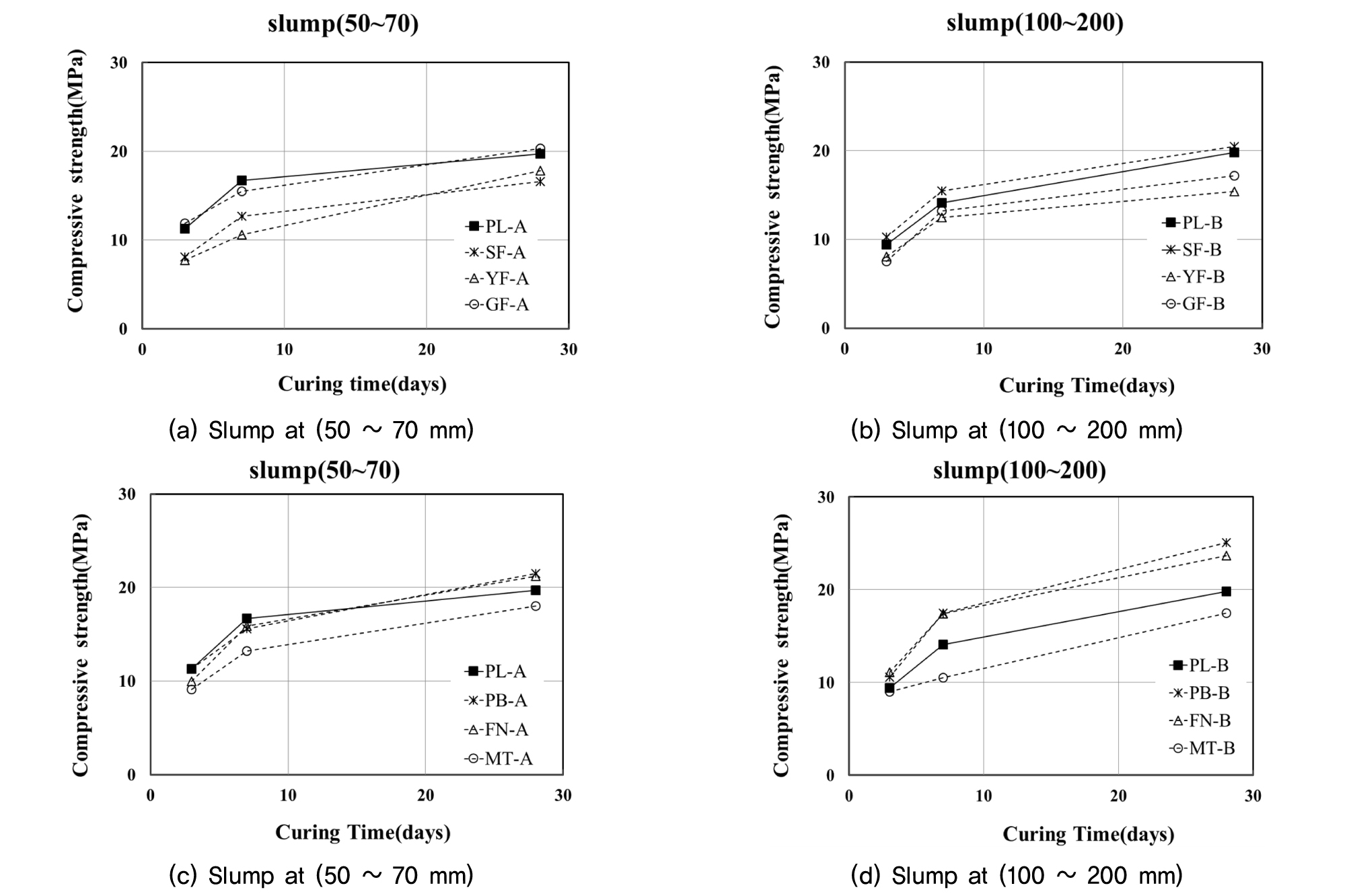

4.3 압축강도 및 탄성계수

Table 11은 압축강도 및 탄성계수 시험결과를 나타내고 있다. Plain배합의 경우 슬럼프 A, B에서 재령별 압축강도의 증가 경향과 압축강도가 유사한 결과를 보이고 있다. 섬유보강재를 사용한 배합시험에서는 슬럼프 A의 경우 유리섬유(GF) 배합에서, 슬럼프 B의 경우 강 섬유(SF) 배합에서 Plain배합보다 높은 압축강도를 나타내고 있으며, 잔골재 대체재를 사용한 풍쇄슬래그와 페로니켈 배합의 경우 압축강도는 거의 유사하게 나타나고 있다.

한편, 탄성계수의 결과는 유리섬유를 제외한 모든 배합의 경우 슬럼프 A와 B에서 비슷한 압축강도와 탄성계수로 나타났으며, 유리섬유의 경우 슬럼프 A에서는 높은 압축강도와 탄성계수로 나타났으나, 슬럼프 B에서는 비교적 낮은 압축강도와 탄성계수가 나타난 것으로 보아 콘크리트의 유동성이 유리섬유 성능을 발휘하는데 영향을 미치는 것으로 판단된다. 또한 풍쇄슬래그와 페로니켈의 경우 Plain 배합보다 28일 강도에서 높은 압축강도와 탄성계수를 나타났으며, 풍쇄슬래그보다 페로니켈이 더 높은 탄성계수로 나타났다. Fig. 6는 배합별 재령일수에 따른 압축강도를 나타내고 있으며, 모르타르를 제외한 모든 배합에서 재령일수에 따라 일정하게 압축강도가 증가하는 것으로 나타났다.

Table 11. Test test results of compressive strength and modulus

4.4 휨강도 및 할렬 인장강도

휨강도 시험결과 Table 10에서와 같이 강섬유와 합성섬유가 Plain과 유리섬유보다 높은 휨강도를 나타났다. 또한 강섬유의 경우 최대강도 이후에도 내력을 유지하는 양상을 보여 휨인성지수가 높은 것으로 나타났고, 합성섬유의 경우 강섬유보다는 낮은 것으로 나타났으며, 유리섬유의 경우 휨인성지수가 강섬유와 합성섬유에 비해 가장 낮게 나타났다. 할렬인장 강도는 섬유보강공시체의 경우 쪼갬 파괴 이후에도 공시체가 눌리면서 계속 하중이 발생하여 공시체 표면에 쪼갬 파괴시에 시험을 종료하였으며, 이때의 최대하중을 할렬인장 강도로 하였다. 강섬유와 합성섬유에서 비교적 높은 할렬인장 강도값을 나타났으며, 잔골재 대체재로는 페로니켈이 비교적 높은 값을 나타내었다.

4.5 투수계수

삼축투수시험 결과 Table 11에서와 같이 모든 배합의 경우 Plain 공시체보다 낮은 투수계수를 나타내었으며, 섬유보강재의 경우 강섬유가 4.6×10-8cm/sec로 현저히 낮은 투수계수가 나타났으며, 잔골재 대체재의 경우 페로니켈가 4.9×10-9cm/sec로 풍쇄슬래그 보다 현저하게 낮게 나타났다. 시험결과로 보아 슬럼프 100∼200mm의 경우에는 더 낮은 투수계수가 나올 것으로 판단되며, 재료에 따라서 슬럼프 50∼70과 비슷한 경향을 보일 것으로 판단된다.

5. 결 론

본 연구는 CS-H 벽체를 개발하기 위하여 적절한 콘크리트의 배합비를 산정하고 이를 통해 CS-H 벽체에 영향을 미치는 재료에 대한 공학적 특성 평가를 실시하였으며 다음과 같은 결과를 얻었다.

(1) 배합시험 결과에서 유동화제의 비율과 슬럼프가 재료에 따라 차이가 있는 것으로 나타났고, 슬럼프 시험결과 강섬유, 합성섬유, 페로니켈에서 비교적 우수한 유동성을 나타내었으며, 잔골재 대체재인 풍쇄슬래그와 페로니켈에서 비교적 우수한 유동성을 나타냈다.

(2) 압축강도 및 탄성계수시험 결과 유리섬유를 제외한 모든 배합에서 슬럼프 A, B가 비슷한 결과가 나타났으며, 풍쇄슬래그와 페로니켈의 경우 Plain 배합보다 높은 압축강도와 탄성계수가 나타났다.

(3) 휨강도과 할렬인장강도에서는 섬유보강재의 경우 강섬유와 합성섬유 배합에서 비교적 높은 휨강도가 나타났으며, 잔골재 대체재는 Plain 배합보다 높은 휨강도를 나타냈으며, 페로니켈이 풍쇄슬래그보다 높게 나타났으며, 강섬유배합에서 높은 휨인성지수를 나타냈다.

(4) 삼축 투수시험결과에서 강섬유와 페로니켈에서 투수계수가 가장 낮은 것으로 나타났다.

따라서, 강섬유 배합이 CS-H벽체에서 가장 적합한 배합으로 판단되며 잔골재 대체재로는 페로니켈이 가장 적합한 배합으로 판단된다. 또한, 추후 강섬유배합에 따른 검증을 위하여 프로그램 해석을 진행할 필요가 있을 것으로 판단된다.