1. 서 론

차수용 박층 멤브레인은 토목분야에 최근 소개된 차수 및 방수 재료로서 1상 또는 2상의 분말 또는 액상의 재료를 대상이 되는 벽면에 펌프를 사용하여 재료를 뿜어 붙이는 방식으로 타설하는 재료이다. 국제터널학회에서는 폴리머를 주 원료로 하는 방수 또는 영구 지보재 재료의 설계 및 시공 가이드라인을 발표하였으며 차수용 박층 멤브레인의 경우, 3∼5mm 정도 벽면에 타설하는 것을 추천하고 있다(ITAtech, 2013). 차수용 박층 멤브레인은 숏크리트와 유사하게 뿜어 붙이는 방식을 사용하기 때문에 시공도중 발생하는 충격에 대한 손상 위험이 상대적으로 낮으며 충격에 의한 손상이 발생하더라도 보수가 쉬운 장점을 갖는다(Lee et al., 2018). 또한, 차수용 박층 멤브레인은 타설되는 면에 강한 부착력을 발휘하기 때문에 숏크리트 등과 함께 사용될 경우, 방수 쉬트 멤브레인과는 다르게 복합 구조체로서 거동하는 것으로 판단한다(Holter, 2015; Chang et al., 2016; Lee et al., 2017).

차수용 박층 멤브레인은 영국 런던의 Crossrail 프로젝트에서 쉴드TBM 구간을 제외한 천공-발파 시공 전 구간에 차수용 박층 멤브레인이 적용되고 있는 등 전 세계적으로 사용이 증가하고 있으며(Chang et al., 2016), 우리나라에서는 터널 설계 기준에 TSL 등의 멤브레인 재료에 대한 반영을 고려하고 있어서 국내에서도 향후 설계 적용이 이루어질 수 있을 것으로 판단된다. 그러나 차수용 박층 멤브레인 재료에 대해서는 일부 다국적 제작사를 위주로 원천 기술을 보유하고 있는 관계로 멤브레인의 물성에 대한 기초적인 자료가 극히 부족한 실정이다(Holter, 2015; Lee et al., 2017; Lee et al., 2018). 차수용 박층 멤브레인은 기본적으로 폴리머 계열의 재료를 주요성분으로 하고 있어서 지하 구조물이나 터널의 영구 지보재용으로 개발된 TSL(Thin Spray-on Liner)과 매우 유사한 재료 구성을 갖는다(Lee et al., 2018). 차수용 박층 멤브레인의 차수 성능은 실내실험을 통해 28일간 침투 가능성을 확인하는 간단한 방법을 통해 수행되지만 구조적 성능을 명확하게 파악하기 위해서는 TSL과 유사하게 현장실험과 실내실험을 병행하는 것이 요구된다(Tannant, 2001; Lee et al., 2018). 그런데 최근까지 차수용 박층 멤브레인의 물리적 특성에 관한 연구는 재료의 특성이나 접촉면, 재료간 부착 성능 등의 구조적 특성에 관한 연구보고가 주를 이루고 있다(Verani and Aldrian, 2010; Holter, 2015; Johnson et al., 2016; Su and Bloodworth, 2016; Lee et al., 2018).

지하구조물에 적용되는 재료는 구조물의 사용기간 동안 설계에서 고려한 일정 성능을 발휘할 수 있어야 한다. 지하구조물에서 구조체로서 사용되는 콘크리트 재료는 장기적인 성능에 대한 검증이 이루어진 재료이나 멤브레인 재료는 아직까지 적용된 기간이 10년 내외로 장기적인 성능 변화에 대한 검증이 상대적으로 이루어지지 못하고 있는 실정이다. 영국 런던의 Crossrail 프로젝트의 경우, 설계 요구 사항을 통해 콘크리트 재료에 준하는 약 130년의 장기 성능에 관한 보증을 요구하고 있으나 멤브레인 재료는 현재까지 장기적인 성능 변화를 관찰한 연구가 부족한 실정이어서 그 근거를 객관적으로 제시하지 못하고 있다.

공학적으로 자주 사용되는 폴리올레핀(Polyolefins) 계열의 재료는 산화에 따라 물리적 특성이 변하는 것으로 알려져 있다(Husan et al., 2008). 차수용 박층 멤브레인의 산화는 공기 중의 산소와 재료의 수소가 결합하여 수소이온이 제거되는 현상을 말하며 이때 폴리머를 구성하는 원자의 산화수가 높아지는 것을 의미한다(Gugumus, 1989; Husan et al., 2008). 따라서 차수용 박층 멤브레인의 장기적인 성능 변화를 관찰하기 위해서는 환경에 따른 재료의 산화 과정을 예측할 필요가 있으며 용해도, 산소 투과도 및 확산 등의 과정이 모두 온도와 관계가 있기 때문에 온도변화를 중심으로 관찰하는 것이 필요하다(Crank, 1975; Calvert and Billingham, 1979; Zeifel, 1997; Husan et al., 2008). 이러한 폴리머의 특성 때문에 일반적으로 산화 방지제(antioxidants)와 함께 사용되지만 산화 방지제 또한 시간이 지남에 따라 재료에서 사라지고 이때부터 다시 재료의 산화가 시작되므로 산화 방지제의 사용 목적은 사용기간 내에 폴리머가 충분한 성능을 발휘하기 위해 재료의 산화시기를 늦추는 용도라고 할 수 있다. 실험을 통한 폴리머 재료의 성능을 관찰하는 것은 이러한 재료적인 특성을 감안하는 것을 의미하며 재료의 산화를 관찰하는 실험은 산화 방지제의 사용 기간과 폴리머 재료 자체의 안정성을 검토하는 것을 의미한다(Husan et al., 2008).

폴리머 재료의 산화 반응은 매우 느리게 진행되기 때문에 일반적으로 온도 가속화 시험이 사용된다(Husan et al., 2008). 온도를 조절하여 반응을 조절하고 이를 검토하는 방법은 다른 방법에 비해 상대적으로 간단하고 온도 증가에 따라 반응 속도를 크게 증가 시킬 수 있기 때문이다. 차수용 박층 멤브레인에 사용되는 EVA(Ethylene-Vinyl Acetate)는 폴리올레핀의 한 종류이다. 본 연구에서는 차수용 박층 멤브레인의 장기 성능 변화를 관찰하기 상이한 온도 조건에서 나타나는 산화거동을 관찰하고자 하였으며 이를 정량적으로 파악하기 위해 차수용 박층 멤브레인을 일정한 온도에서 일정시간 에이징(aging) 후 인장강도와 부착강도 실험을 진행하여 재료의 물리적 특성 변화를 간접적으로 검토하였다. 연구에 사용된 온도조건은 65°C, 80°C 그리고 95°C로 구분하였으며 실제적인 거동을 확인하고자 차수용 박층 멤브레인을 콘크리트 블록에 부착한 상태에서 해당 온도를 유지하였다. 일정한 온도가 유지된 차수용 박층 멤브레인은 30, 90, 150, 200, 300일을 기준으로 시간이 경과된 시점에서 순차적으로 인장강도 및 부착강도 실험을 진행하였으며, 차수용 박층 멤브레인이 온도에 의해 산화되는 에너지인 활성화 에너지를 추정하여 장기적인 관점에서 재료의 장기 성능을 판단하고자 하였다.

2. 활성화 에너지 산정

화학반응이 발생하기 위해서는 반응하는 분자가 서로 충돌해야 하며, 이러한 충돌은 충돌이론(Collision theory)에 의해 반응속도에 비례함을 보여준다. 반응속도에 영향을 미치는 인자는 1) 반응물과 생성물의 성질, 2) 반응물과 생성물의 농도, 3) 온도의 영향 그리고 4) 촉매의 영향으로 알려져 있다(Yoon, 2014). Morrison and Boyd(1978)는 반응률(Reaction rate: R)은 다음의 식 (1)과 같이 충돌빈도(Collision frequency: C), 에너지인자(Energy factor: E) 그리고 방향인자(Orientation factor: O)으로 구성됨을 암시하였다. 여기서 에너지인자는 충돌이 발생할 수 있을 정도의 충분한 에너지를 의미하며 방향인자는 충돌의 개연성을 나타낸다.

| $$\mathrm R=\mathrm C\cdot\mathrm E\cdot\mathrm O$$ | (1) |

충돌빈도는 생성물과 반응물 사이의 압력, 부피 그리고 농도 등에 의하여 영향을 받으며, 에너지인자는 입자의 에너지 분포 (분배)와 반응을 위한 활성화 에너지(Activation Energy)에 좌우된다. 마지막 인자인 방향인자는 충돌을 위한 입자의 방향성에 민감하게 반응하는 것으로 알려져 있다(Koerner et al. 1992). Maxwell은 이상 기체 조건하에서 활성화 에너지를 정의하였으며, 통계학적인 접근을 통해 가우시안(Gaussian) 곡선으로 활성화 에너지를 표현한 바 있다(Yoon, 2014). 반응 속도 정수는 지수 함수 형태를 보이며 이는 식 (1)의 에너지 인자인 E 항이 지수 형태임을 암시한다. 또한 나머지 충돌빈도와 방향인자는 하나의 개별적인 상수인 A로 표현할 수 있으며 식 (1)은 최종적으로 식 (2)와 같이 다시 표현할 수 있다.

| $$k=A\;\;\bullet\;e^{-(E_{act}/RT)}$$ | (2) |

여기서, k는 반응 속도 정수, A는 상수, Eact는 활성화 에너지(kJ/mol), T는 절대온도(K) 그리고 R은 기체상수(8.314 J/Kㆍmol)를 의미한다. 아레니우스(Arrhenius) 방정식은 앞서 설명하였듯이 반응속도가 온도에 의존적임을 보여주는 식으로 온도 변화에 의한 반응 변화를 예측하는데 활용되고 있다. 일반적으로 온도변화에 의한 반응 값을 얻기 위해서 식 (2)의 양변에 자연로그를 취하여 다음 식 (3)과 같이 나타낸다.

| $$\ln\;k=(-\frac{E_{act}}R)(\frac1T)+\ln\;A$$ | (3) |

여기서, 식 (3)은 (-Eact/R)를 기울기로 갖는 1차 함수 그래프 (y=ax+b)임을 알 수 있다. 따라서 서로 다른 온도 조건(T1과 T2)에서 반응 값(R1과 R2)을 선행적으로 예측하면 다음 식 (4)를 통하여 기울기와 y 절편 값을 도출 할 수 있으며 최종적으로 온도 변화에 의한 상변화 값을 구할 수 있다.

| $$\ln\;\frac{t_1}{t_2}=(\frac{E_{act}}R)(\frac1{T_1}-\frac1{T_2})$$ | (4) |

반응 속도 정수 산정을 통해 장기적인 성능을 예측하는 사례는 화학, 건설, 재료 분야 등 다양한 영역에서 사용되고 있으며(Hochstein, 1967; David, 1987; Shi and Day, 1993; Petrou et al., 2002; Bachir et al., 2012) 대부분 목표 성능을 기준으로 시간에 따른 변화를 예측하여 제품의 수명을 추정하는 방안으로 활용되고 있다. 대표적인 활용사례로 Han et al.(2014)은 복합노화를 받는 고무 재료의 수명 예측을 위하여 온도 가속 시험을 수행하고 아레니우스 방정식을 활용하여 결과를 도출한 바 있으며 Woo et al.(2009)도 충격 흡수용 레일패드의 예측 수명을 온도 가속 시험과 아레니우스 방정식을 활용하여 결과를 도출한 바 있다.

3. 차수용 박층 멤브레인의 장기성능 시험 방법

차수용 박층 멤브레인의 차수 장기 성능을 직접적으로 측정할 수 있는 방법이 현실적으로 어렵기 때문에 이를 간접적으로 파악하기 위하여 인장시험과 부착강도 시험을 토대로 측정된 인장강도, 신율, 부착강도를 관찰하여 온도에 따른 활성화 에너지를 추정하고 해당 서비스 시간 동안의 성능 변화를 추정하고자 하였다. 따라서 부착강도 시험을 위한 시험체는 콘크리트 표면에 부착하여 동일한 구조체로 함께 거동할 수 있도록 시료를 제작하였다. Fig. 1은 장기성능 시험을 위해 준비한 시료의 일부분을 보여준다. 멤브레인이 부착된 콘크리트 몰드는 건조기에 구분하여 안착시킨 이후 65, 80, 95°C를 유지시킨 상태에서 온도에 따른 물성변화를 관찰하였다. 인장강도를 추정하기 위하여 인장강도 시편은 규격(ASTM D638-14)에 맞도록 제작한 후 건조로 에이징(aging) 과정을 수행하였으며 각각의 온도로 설정된 3개의 건조로를 사용하여 시간에 따른 인장강도 변화를 추정하고자 하였다. 시험에 사용된 부착강도와 인장 시험의 멤브레인 두께는 약 3mm를 유지하도록 제작하였다.

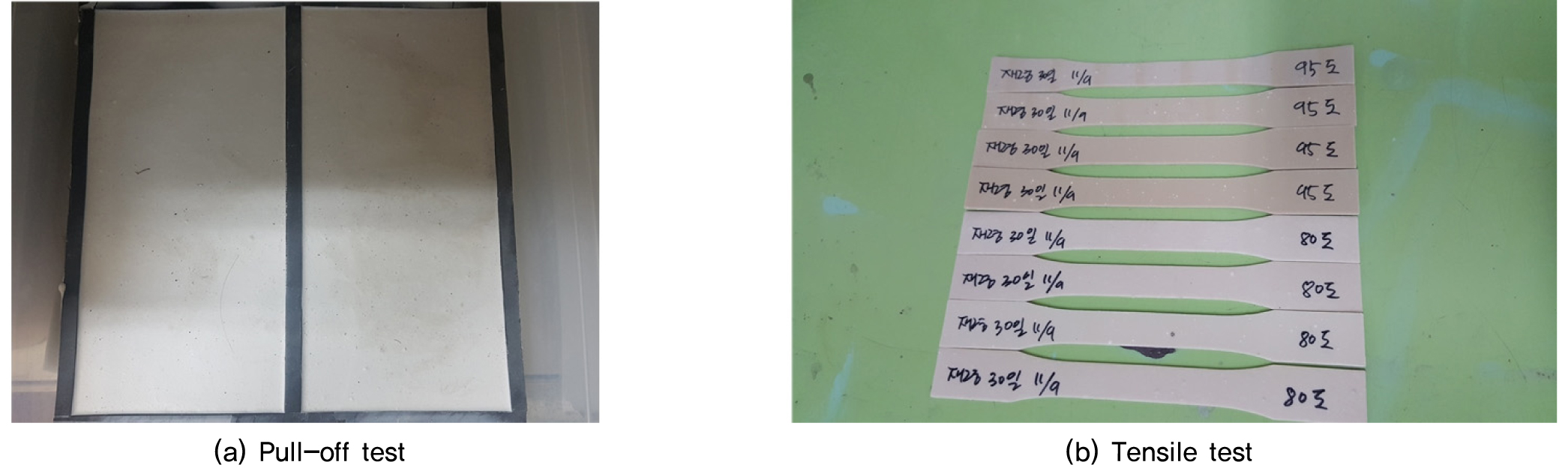

차수용 박층 멤브레인의 요구 성능을 확인하는 방법으로도 부착강도 시험이 사용되고 있으며 ITAtech(2013)에서는 ASTM 방법(ASTM C1583/C1583M-13, 2013) 또는 EN 시험규정(BS EN 1542, 1999)를 따르도록 되어 있다. ASTM 표준시험법(Fig. 2)은 실험실 또는 현장에서 콘크리트 보수재 및 피복재료의 부착강도 측정에 적합한 방법으로 강철디스크 또는 돌리(dolly)와 시험편을 에폭시 등의 재료를 사용하여 부착하고 보수재와 피복재 사이에서 부착 파괴가 발생할 때까지 인장하중을 가하는 시험이다. BS EN 1542(1999)에서 규정하는 방법도 ASTM 표준시험법과 거의 동일하나 콘크리트 시험편의 규격을 별도로 규정하고 있다는 점과 강철디스크 대신 원형 돌리(직경 50±0.5mm, 최소 두께 20mm(강철)∼30mm(알루미늄) 사용을 권장하는 점에서 차이가 있다.

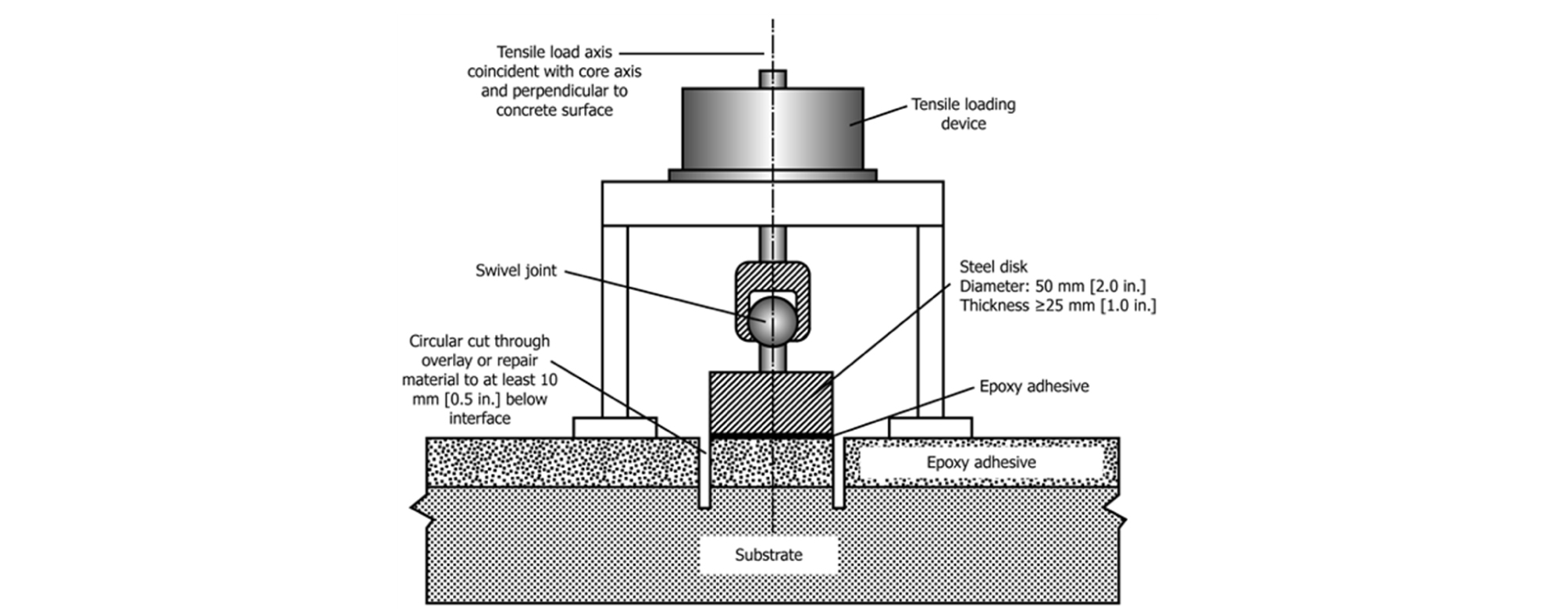

본 연구에서는 계획된 시간동안 건조로를 통해 재료의 산화과정을 가속화 하고 특정 시기에 시험을 수행하였다. 건조로에서 시료를 꺼낸 직후에는 시료가 상온에 비해 상대적으로 가열된 상태이기 때문에 24시간 상온에서 대기한 뒤 시험을 수행하는 것이 적합한 것으로 알려져 있다(Husan et al., 2008). Fig. 3(a)는 본 연구에서 수행한 부착강도 시험 준비 모습을 나타낸다. 부착강도 시험을 위해 시편에 부착된 돌리(dolly)는 에폭시 재료를 사용하여 부착하였으며 에폭시 도포 후 24시간 이상 완전히 부착되도록 대기하였다. 본 연구에서 제시하는 차수용 박층 멤브레인 재료는 부착강도가 6MPa 이상 나타나기 때문에(Lee et al., 2018) 충분한 힘을 가할 수 있는 압력 실린더(Fig. 3(b))가 요구되며 이를 위해 콘크리트용 부착 시험기를 추가로 사용하였다. 따라서, Fig. 3에서와 같이 부착강도 변화를 감안하여 원형 돌리용 장비(Fig. 3(c))와 사각형 돌리용 장비(Fig. 3(b)를 동시에 사용하여 부착강도를 측정하였다.

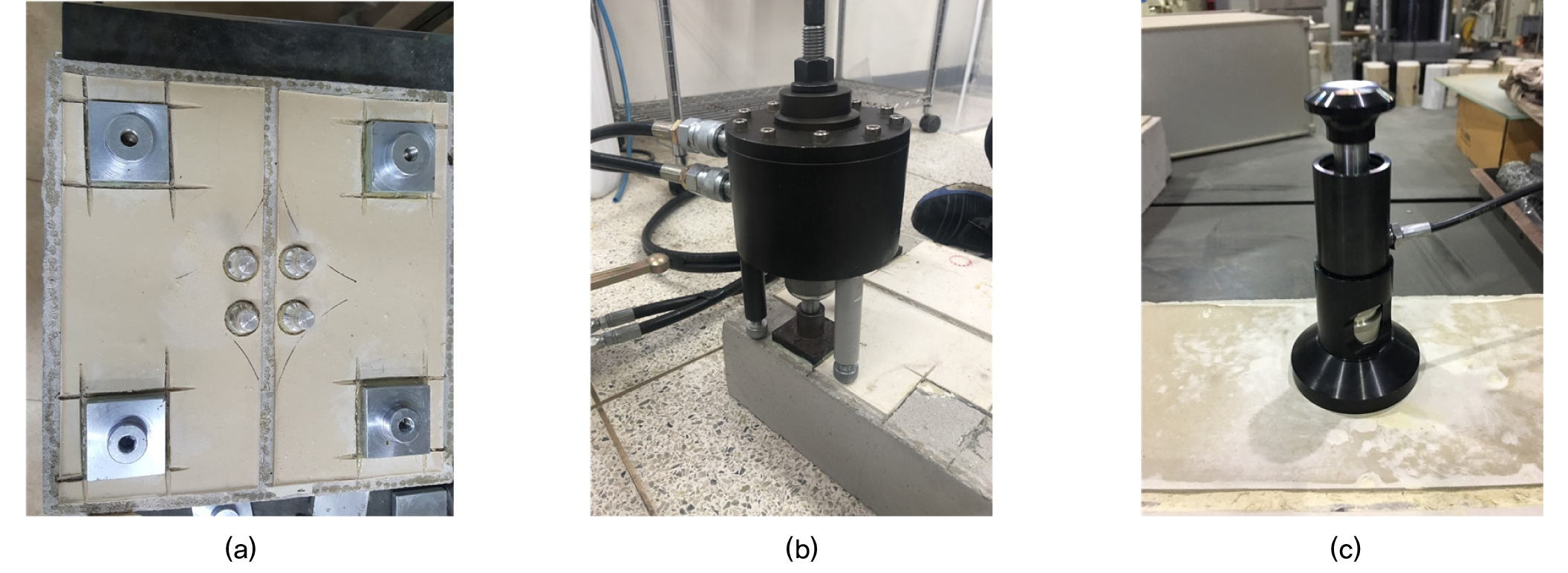

또한, 인장강도 시험은 기존 성능 기준 시험과 마찬가지로 해당 시간까지 온도로 산화를 가속화한 시료에 대해 ASTM D638(2010) 기준에 맞도록 시험을 수행하였으며 인장시험에서도 24시간 시료를 상온에서 방치하고 온도를 낮추는 과정을 거쳤다. Fig. 4는 준비된 각각의 시료에 대해 인장시험을 수행하는 모습이다. 인장시험에서 나타난 인장강도와 파괴 시 신율은 3회 실시한 후 평균값을 사용하였다. 각각의 시험은 건조로 에이징 일자를 기준으로 30, 90, 163, 200, 300일에 시료를 꺼내 24시간 상온 방치한 뒤 수행되었다(Table 1). 본 연구에서는 300일까지의 시험결과를 정리한 것이며 해당 시험은 추후 700일까지 수행할 예정이다.

Table 1. Test schedule for long-term test

| Days | 30 | 90 | 150 (163) | 200 | 300 | 500 | 700 |

| Tensile test | ◯ | ◯ | ◯ | ◯ | ◯ | - | - |

| Pull-off Test | ◯ | ◯ | ◯ | ◯ | ◯ | - | - |

4. 실험 결과

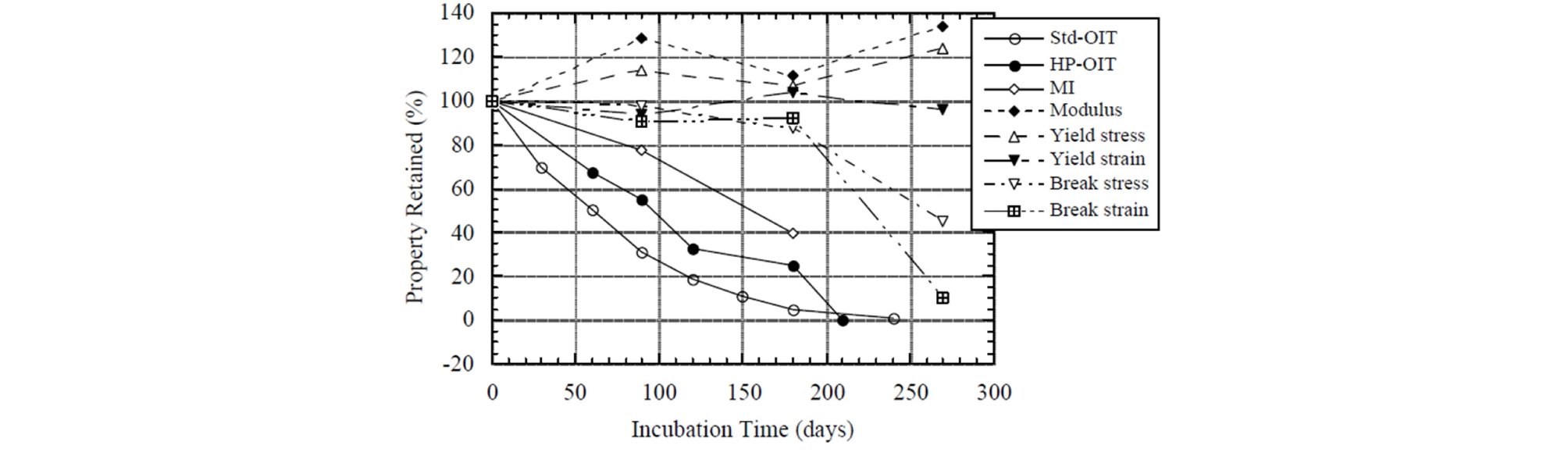

Fig. 5는 Husan and Guan(1998)이 보고한 115°C에서 HDPE Geomembrane의 시간에 따른 물성변화를 나타낸다. 그림에서 나타나듯이 HDPE의 경우, 항복응력과 강성이 약간 증가하는 것으로 나타나지만 OIT(oxidative induction time)와 폴리머의 분자량을 나타내는 MI(Melt Index), 파괴 시 신율이 시간에 따라 감소하는 것을 알 수 있다. 이는 시험이 진행됨에 따라, 폴리머의 물성이 변하는 것을 의미하며 폴리머의 중량이 감소하면서 재료의 신율은 감소하고 강성은 증가하는 경향을 보인다는 것을 의미한다. Frassine(2005)과 Cazzuffi(2007)는 p-PVC를 대상으로 상대적으로 높은 온도에서 시간이 지남에 따라 가소재(plasticizer)의 양이 더 빠르게 소모되면서 인장강도가 증가하고 신율이 감소한다고 보고한 바 있다.

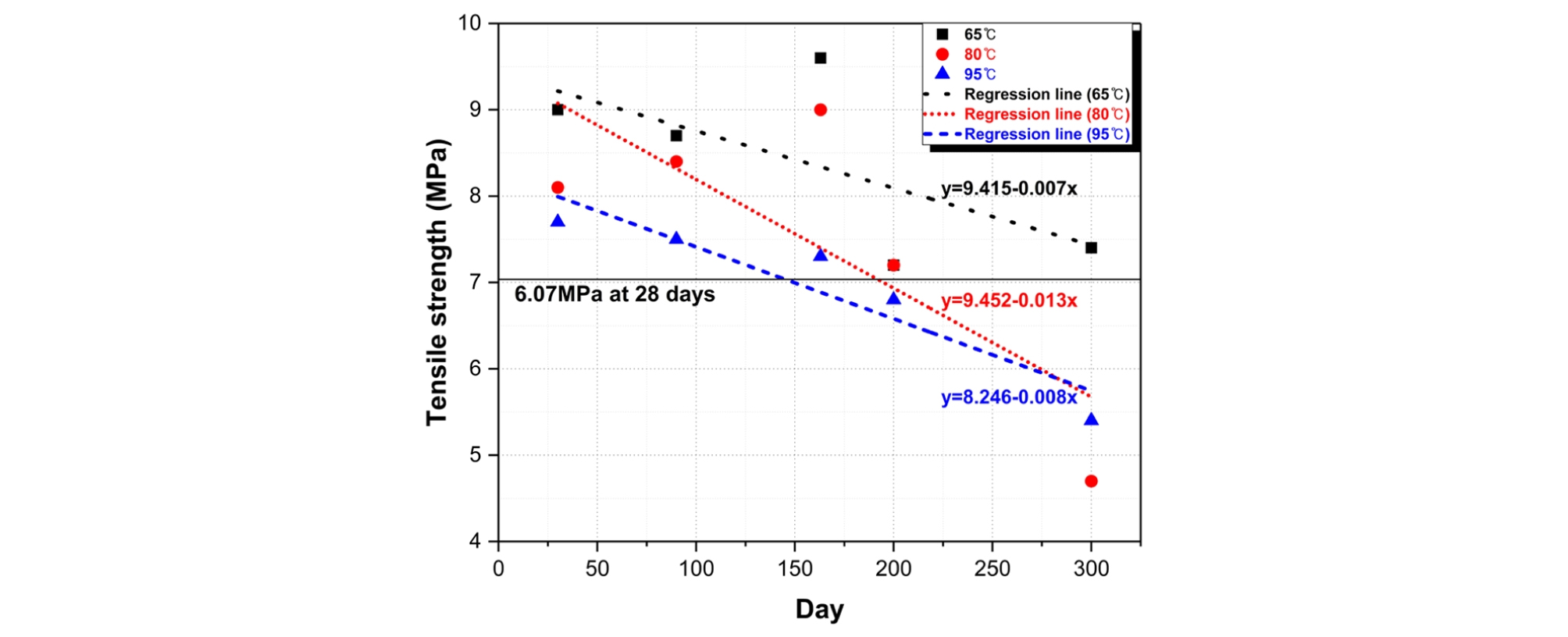

Fig. 6은 연구에서 사용한 차수용 박층 멤브레인의 300일까지의 인장강도 변화를 보여준다. 인장강도의 경우, 30일부터 95°C로 시험을 진행한 경우를 제외하고 증가하다가 감소하는 경향을 보였다. 95°C로 시험을 진행한 경우 30일 시험에서 증가했다가 이후 시간이 지남에 따라 계속 감소하는 경향을 보였다. 65°C의 경우, 200일에서 감소폭이 컸으나 300일까지에도 초기 인장강도보다 높게 유지되었다. 80°C로 시험을 진행한 경우에서는 150∼200일 사이에 감소하기 시작하여 300일에서 초기 인장강도보다 낮아졌다. 95°C의 경우에도 30일 이후 지속적으로 감소하다가 300일에서 초기 인장강도보다 낮아지는 유사한 경향을 보였다.

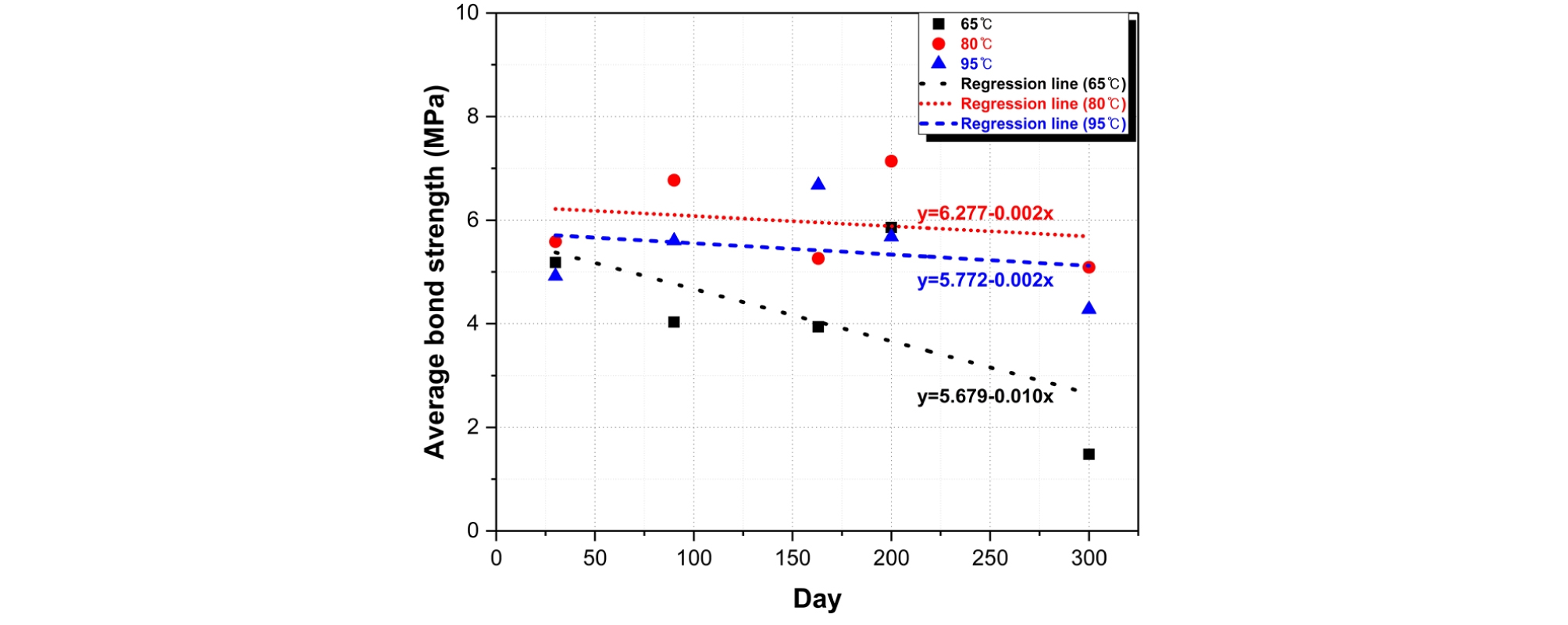

Fig. 7은 부착강도를 시험 온도와 시간에 따라 나타낸 것이다. 사각형 돌리를 사용할 경우, 6MPa 이상 값을 측정하는 것이 어렵기 때문에 80°C와 95°C로 에이징한 시료에 대해서는 부착 면적이 상대적으로 작은 원형 돌리를 사용하여 측정한 값을 나타냈다. 65°C의 경우 부착강도가 200일 측정값에서 증가하였으나 대체적으로 감소하는 경향으로 나타났다. 부착강도 측정 결과에서도 150일∼200일 사이를 기준으로 모든 온도 조건에서 300일까지 감소하는 경향을 보였다.

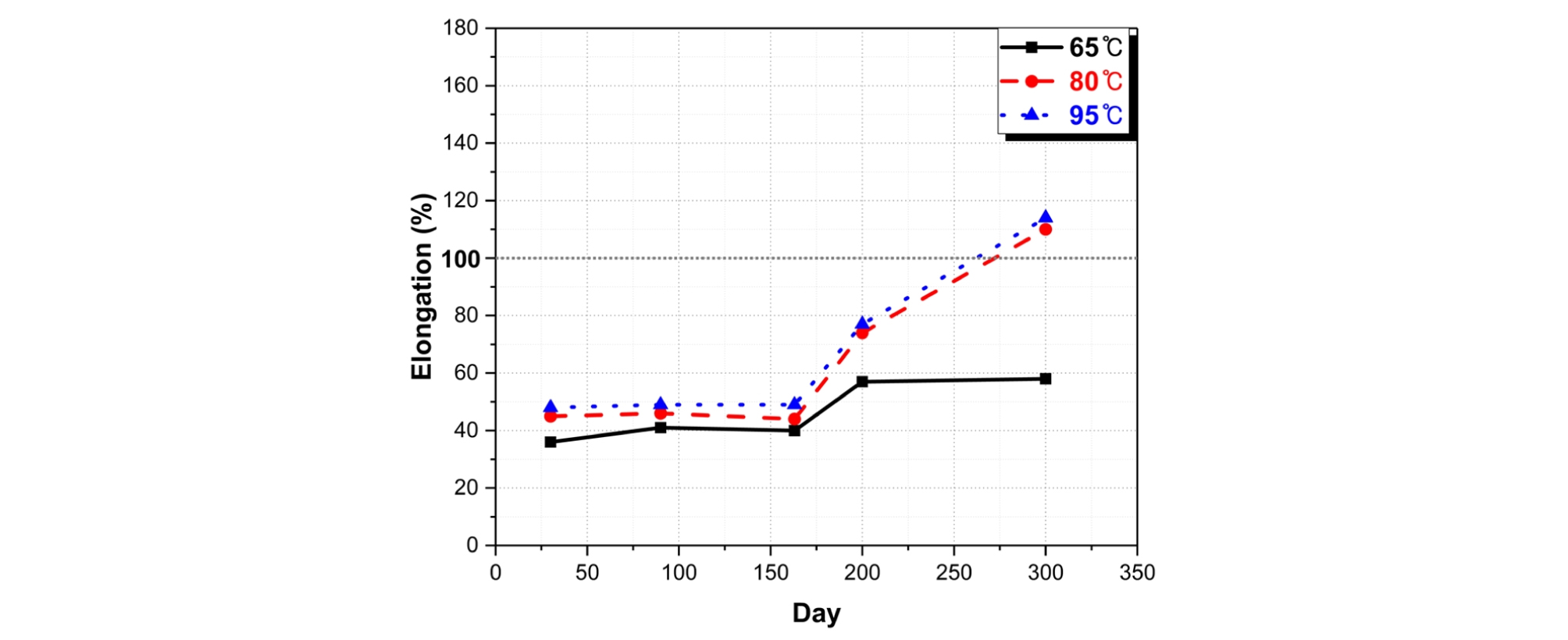

Fig. 8은 파괴 시 신율을 시험 온도와 시간에 따라 나타낸 것이다. 신율은 30일부터 감소했다가 150∼200일 사이까지 일정하게 유지된 후 증가하는 경향을 보였다. 65°C의 경우는 200일 이후 일정한 값을 보여 다른 시험 조건과는 다른 경향을 보였다. 인장강도에서와 유사하게 150일∼200일 사이에서 물성의 변화를 보였으며 인장강도가 감소하면서 신율이 증가하는 경향을 보였다. 특히, 신율을 측정한 결과에서 초기 물성 변화 이후 150∼200일 사이까지 일정하게 유지되다가 급격히 변화하는 경향을 보다 뚜렷하게 관찰할 수 있었다. 80°C와 95°C의 측정결과에서 나타나듯이 250일경에 초기 물성값과 유사한 값을 보이는 점에서 인장강도 측정결과와 같았다. 65°C의 경우에서는 200일 측정결과와 300일 측정결과가 유사한 값을 보였는데 이러한 경향은 인장강도 측정결과에서도 확인할 수 있다.

본 연구에서 나타난 차수용 박층 멤브레인의 시간에 따른 물성 변화는 HDPE나 p-PVC의 경우와는 다른 경향으로 나타났다. 이는 연구에서 사용한 멤브레인 재료의 주성분이 EVA로 HDPE나 PVC에 비해 상대적 연성을 보이는 재료이고 시공 목적상 경화제 등의 사용을 제한하고 있기 때문인 것으로 판단된다. Bistac et al.(1998)은 다양한 EVA 배합에서 분자량을 검토하는 방식으로 인장 시험에 의해 결정질의 변화를 보고한 바 있다. 여기에서 배합비에 따라 나타나는 정도가 다르나 약 40∼50°C에서 결정질 융해(melting)가 발생하고 다시 60∼80°C 사이에서 재결정화가 발생한다고 보고했다. 즉, EVA의 경우, 재료의 물리적 특성을 결정하는 결정화 정도가 감소했다가 재결정화가 이뤄지는 60∼80°C 사이에서 폴리머 특성이 다시 나타날 수 있음을 의미한다. 본 연구에서는 60°C 이상에서 시험이 이루어져서 재료의 결정질 융해가 에이징 중에 발생하고 재결정화 되었을 가능성이 존재하며 이로 인해 각각의 온도 조건에서 실험초기 단기간의 물성 변화가 발생할 가능성이 존재한다. 특히, 신율을 측정한 결과에서 나타나듯이, 장기 시험을 시작하고 처음 측정한 값인 30일 측정값에서부터 신율이 상온에서 보다 약 40% 내외로 감소했다는 점에서 실험 온도에 의해 폴리머 재료의 결합이 일부 소실되어 신율이 낮아졌다가 시간이 지남에 따라 재결정이 이루어져 다시 증가한 것으로 판단된다.

아레니우스 방정식을 통해 도출되는 반응성 계수는 재료 자체의 온도에 따른 물성 변화를 포함한 모든 반응을 함축하고 있기 때문에 본 연구에서는 재료의 온도에 따른 변화를 포함하여 계산에 반영하였다. 즉, 시간에 따라 나타나는 물성의 변화를 선형회귀분석에 따른 추세선으로 일반화하고 ITAtech(2013)이나 EFNARC(2008)에서 제시하는 방수 멤브레인과 TSL(Thin Spray-on Liner)의 성능기준의 50%에 도달하는 시간을 제품의 수명으로 판단하였다. 이는 연구에서 고려한 예측 기준으로 외국의 성능기준에서는 장기 성능 예측과 관련한 별도의 기준을 정의하고 있지 않고 있다.

식 (3)을 통해, 인장강도와 부착강도의 활성화 에너지를 계산하고 ITAtech(2013)와 EFNARC(2008)에서 제시하는 인장강도와 부착강도에 관한 성능기준에 도달하는 시간을 계산하였다. 각각의 가이드라인을 통해 인장강도는 2MPa, 부착강도는 0.5MPa 이상을 제시하고 있다. 신율의 경우, 시험결과에서 나타나듯이 시간이 지날수록 증가하는 경향을 보이기 때문에 성능기준에 도달하는 시간을 계산하는 방식에 적합하지 않은 것으로 판단하였다. 인장강도의 경우, 수명 예측 기준 1MPa(성능기준 2MPa의 50% 수준)에 도달하는 시간은 65°C와 80°C에서 각각 1,207.9일, 648.2일이다. 따라서 식 (3)에서 나타나는 직선의 기울기(-Eact/R)와 절편값은 각각 4,955, -7.5566으로 나타났다. 계산된 직선의 기울기와 절편값을 사용하여 상온(20°C)에서 수명 예측 기준 1MPa에 도달하는 시간은 약 11,453.4일로 대략 31.38년으로 계산되었다. 부착강도에서도 같은 방법으로 직선의 기울기와 절편을 계산하면 각각 1,584.6과 3.5239로 계산되며 상온에서 수명 예측 기준 0.25MPa에 도달하는 시간은 약 7,550일로 대략 20.7년으로 계산된다.

본 연구에서 관찰한 차수용 박층 멤브레인의 장기 성능 변화 결과는 기존에 보고된 폴리머 재료들에 비해 뚜렷한 경향이 나타나지 않았다. 성능분석의 기간이 300일이고 회귀분석 방법을 통해 추정한 주요 물성의 추세선 결정계수가 낮아 경향을 정밀하게 예측하는 것은 어렵다고 판단되나 실험에서 나타난 결과 중 시간에 따른 변화 경향을 보여주는 결과를 활용하여 변화를 추정하는 것은 가능하였다. 현재까지 나타난 실험 결과에서는 일반적으로 차수용 박층 멤브레인과 함께 사용되는 시멘트 수준의 사용 기간은 나타나지 않았다. 연구에서 진행하고 있는 700일까지의 실험결과를 확보하여 상대적으로 향후 합리적인 장기 성능 추론이 가능할 것으로 판단된다.

5. 결 론

본 연구에서는 차수용 박층 멤브레인의 장기 성능 추정을 위하여 건조로를 사용하여 60, 85, 95°C에서 온도 가속화 시험을 진행하고 물성 변화를 관찰하였다. 시험을 통해 관찰한 차수용 박층 멤브레인의 변화를 종합하면 다음과 같다.

(1) 본 연구에서는 차수용 박층 멤브레인의 장기 성능 변화를 정량적으로 파악하기 위해 차수용 박층 멤브레인을 특정 온도에서 일정시간 에이징(aging) 후 인장강도와 부착강도 실험을 각각 진행하여 재료의 장기 특성 변화를 아레니우스 방정식을 통해 간접적으로 검토하는 방안을 검토하였다.

(2) 실험을 통해, 차수용 박층 멤브레인의 성능기준으로 사용되는 ITAtech(2013)와 EFNARC(2008)의 가이드라인을 기준으로 50% 성능 수준에 도달하는 시간을 추정하였다. 인장강도의 경우, 상온(20°C)에서 성능기준 50%에 도달하는 시간은 약 11,453.4일로 대략 31.38년으로 계산되었으며 부착강도에서도 같은 방법으로 상온에서 성능기준 50%에 도달하는 시간은 약 7,550일로 대략 20.7년으로 계산되었다.

(3) 본 연구에서 관찰한 차수용 박층 멤브레인의 장기 성능 변화 결과는 다른 폴리머 재료들이나 고무 같은 재료에서 보여주는 경향에 비해 시간에 따른 경향이 일정하게 감소하는 형태로 나타나지 않았다. 또한 장기 성능 시험의 기간이 300일 정도이고 회귀분석 방법을 통해 추정한 주요 물성의 추세선 결정계수가 낮아 성능 변화의 경향을 정밀하게 예측하는 것은 어렵다고 판단된다. 하지만 실험 결과를 통해 차수용 박층 멤브레인의 시간에 따른 성능 변화를 추정하는 것은 가능하였다. 추후 700일까지의 실험결과와 다수의 시험 결과를 확보한다면 합리적인 장기 성능 추론이 가능할 것으로 판단된다.