1. 서 론

2. 스왑피그 공법

3. 회전식 스왑피그 공법

3.1 회전식 스왑피그

3.2 피그 연결 와이어

3.3 플랜지 커버 및 권취 장치

4. 성능 시험

4.1 테스트 베드 개요

4.2 테스트 절차 및 결과

5. 결 론

1. 서 론

물은 인간의 기본적인 생활권 보장과 건강 측면에서 중요하며, 인구 증가와 함께 깨끗한 물에 대한 품질이 꾸준히 요구되고 있다(Komarudin, 2021; Mazumder et al., 2018). 물의 품질은 대부분 정수과정에서 확보되지만 최종적으로 상수도관을 통해 각 가정으로 공급된다는 점에서, 상수도관의 내부 상태에 따라 최종 공급 형태의 품질차이가 발생 할 수 있다. 먹는 물의 품질 저하는 주로 색도 및 탁도 증가, 이물질 생성 등으로 실생활에서 확인이 가능하며, 대다수 시민이 신고하는 민원 사유이다. 물의 변색은 배관 재료의 부식, 지표수의 천연 퇴적물 등에 의한 영향이며, 관 내 이물질 생성은 금속관로의 산화, 도장재 등의 박리, 유·무기물 및 슬라임 등의 침전, 생물학적인 영향 등에 의해 발생하고 있다(Ellison, 2003; Choi et al., 2014).

변색 및 이물질 생성의 주요 원인은 상수관 노후화에 의한 영향으로 볼 수 있으며, 대한민국은 상수도시설을 집중 설치하였던 2000년 초반을 기점으로 현재 설치 후 21년 이상 경과된 노후 상수도 시설이 전체의 36.9% (88,871km)를 차지하고 있다. 또한, 2023년 발표된 환경부 통계자료에 따르면 2022년도 기준 지자체 및 수자원공사에서 관리하고 있는 수도관은 240,838km로 세부적으로 5년 이내는 13.7%, 6~10년 이내 16.7%, 11~15년 이내 18.5%, 16~20년 이내 14.2%로 분포하고 있어 통계 추세에 따라 해가 지날수록 경년관의 비율은 증가 할 것으로 예측되고 있다. 먹는 물의 품질 향상 및 안전성을 위해서는 기존 노후 상수관을 철거하고, 신규 관으로 교체가 이루어져야 하지만 공사 기간이 길고, 예산 등의 문제로 모든 연장 내 노후 상수관 교체는 불가능한 실정이다.

이에 따라 신규 상수관 교체 기한을 연장하기 위해 갱생 공법 또는 세척을 통해 대다수 상수관을 관리하고 있다. 갱생공법은 사용가능한 주철관 및 도복장강관의 내부 스케일을 세관공사로 제거한 후 기존 도장재를 제거 및 표면처리하고 관 내벽에 보호피막 등을 형성시키기 위한 라이닝을 시공하여 관의 사용기간을 연장시키는 방법으로 세정, 라이닝, 관삽입 그리고 기타 공법으로 대별된다(Lee, 2013; Ministry of Environment, 2014). 하지만 세척 공법에 비해 시공비 및 기간이 많이 소요된다는 단점 등으로 인해 환경부는 상수관망시설 유지관리업무 세부기준(2021.02.26.)을 제정하여 세척을 적극적으로 권장하고 있다. 해당 법령의 제 4조에 따르면 송수 및 배수관로에 대해 세척은 최초 매설 후 매 10년 이내 1회 이상 시행하여야 하며, 제 8조에서는 상수관망시설 중 관로는 1회/년 점검을 규정으로 한다. 또한 동일 법령 부칙 제 3조에서는 이 고시의 최초 시행일 이전에 매설된 송수 및 배수관로에 대해서는 2030년 12월 31일까지 세척을 의무화 하고 있다. 국가건설기준(Korea Construction Standards Center, 2017)에 따르면 세척 공법은 주로 수질 변색의 원인인 연질 관내 침전물 또는 슬라임 등을 제거를 위해 적용되며, 녹 또는 경질의 부식생성물 등의 제거를 목표로 한다. 대표적인 공법으로는 플러싱(Flshing)과 아이스피그(Ice pig), 스왑피그(Swab pig), 맥동류 세척(Air Scouring), 압축 질소 공법 등이 있다.

여기서, 스왑피그 공법은 경도가 낮고, 탄력이 좋으며 관내 밀착력이 뛰어난 스왑피그를 사용하여 도장면에 손상 없이 퇴적된 각종 이물질 및 관 내벽에 형성된 슬라임, 생물막 등을 제거하여 세척하는 방법이다. 스왑피그에 대해서는 주로 폴리우레탄 폼이 사용되며, 효율성 증가에 대한 연구가 많이 수행되어져 왔으며, 다양한 세척 공법 중 물리적 세척이 가능하여 효율이 높고, 관 내 압력을 증가시키지 않는 다는 장점이 있지만, 관경변화 또는 제수밸브 등이 존재하면 연속적인 장거리 구간에 대한 세척이 어렵고, 스왑피그 투입 후 위치를 특정 할 수 없는 분실 위험성이 존재한다(Quarini and Shire, 2007; Tolmasquim and Nieckele, 2008).

따라서 본 연구에서는 깨끗한 물의 공급을 위해 상수관 세척 공법 중 하나인 스왑피그 공법을 개선하고자 한다. 우선적으로 스왑피그의 찢김, 파손 등을 방지하기 위해 다공성 폼을 새롭게 개발하였으며, 세척 효율 향상을 위해 회전식 블레이드를 추가적으로 삽입하였다. 또한, 피그의 위치 확인 및 분실 방지를 위한 고강도 와이어와 위치 확인이 가능한 권취 장치를 추가적으로 개발하였다.

2. 스왑피그 공법

Fig. 1(a)와 같이 일반적으로 스왑피그는 폴리우레탄 재질로 수압이 작용하는 부분을 코팅하여 투과가 되지 않고 수압에 의해 밀려날 수 있도록 제작된다. 폴리우레탄 특성상 변형 및 파손 가능성이 높고, 세척 종료 이후에는 본 형태를 유지하지 못하여 재사용이 불가능하다는 단점이 있으며, 파손이 발생 할 경우 스왑피그의 잔여물을 회수하기 위해서 반복적인 통수를 계속 진행하여 이물질을 제거하여야 한다. 또한, Fig. 1(b)와 같이 중간에 위치한 분기기로 스왑피그의 유입 가능성이 존재하며, 이는 대표적인 피그 분실 사례이다. 해당 경우 지속적인 통수나 추가 피그를 투입하여 막혀있는 스왑피그의 배출을 시도하거나, 해결되지 않을 경우 분기기마다 점검을 통해 피그를 탐색하여야 한다.

3. 회전식 스왑피그 공법

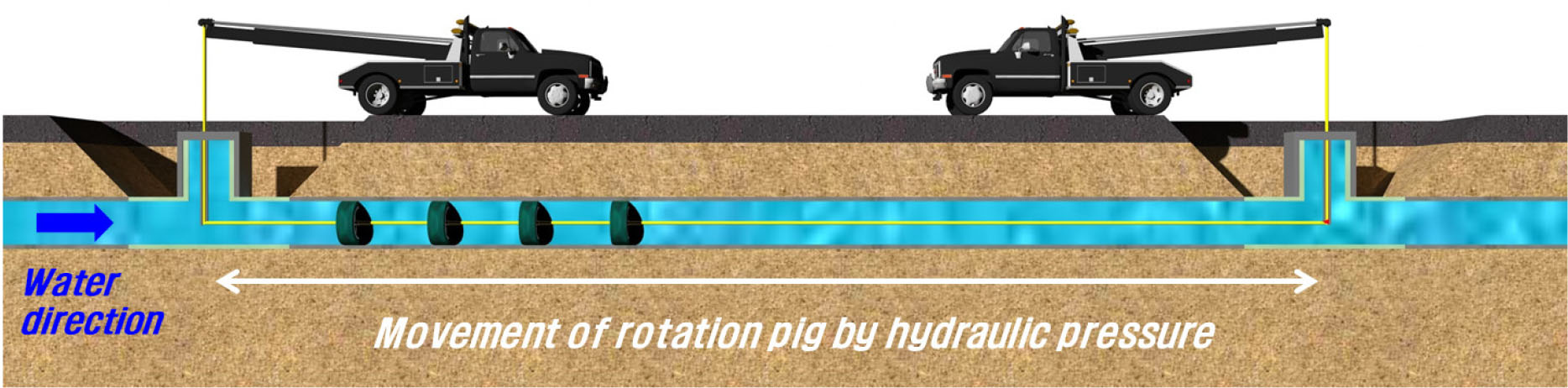

본 연구에서 제안하는 상수관 내부 세척 공법은 회전식 스왑피그와 고정, 견인장치를 이용한 일종의 스왑피그 공법이다. 단일 재료가 사용되는 기존 피깅 공법(Pigging method)에 비해 개발된 피그는 Fig. 2와 같이 상수관 내부에서 회전하며, 효율적인 관 세척을 가능하게 한다. 또한, 피그는 와이어로 연결 되어 있기 때문에 기존 스왑피그의 단점인 분실을 방지 할 수 있고, 피그의 현재 위치 확인이 가능하다는 장점이 있다.

3.1 회전식 스왑피그

회전식 스왑피그는 Fig. 3과 같이 회전 블레이드에 다공성 폼이 부착된 형태로 블레이드는 물의 흐름에 따라 작용하는 수압에 의해 전력 공급 없이 회전 이동하고 관 내 이물질을 제거하게 된다.

3.1.1 회전식 블레이드

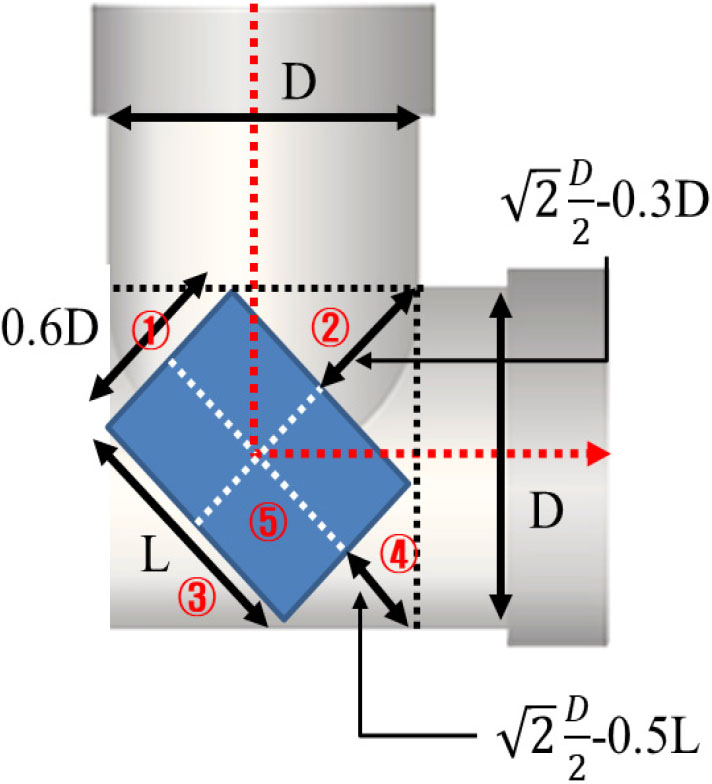

다공성 폼과의 결합을 고려하여 회전식 블레이드의 직경은 상수관 내경의 60%를 기준으로 제작하였다. 이때 길이는 이동 경로 내 최대 곡관 각도 90°를 고려하여야 하며, 이는 블레이드의 길이가 짧으면 청소 단면적이 적어지고, 길이가 길 경우 곡관 내 걸림 현상이 발생하기 때문이다. 따라서, 회전식 블레이드의 최대 길이 산정을 Fig. 4와 같이 수행하였으며, 상수관 내경별 블레이드의 크기는 Table 1과 같다. 이때, T형 플랜지관, 곡관 등에서 블레이드가 걸려 발생 할 수 있는 파손 및 관 내부 손상 가능성을 방지하고, 원활한 이동을 위해 블레이드 길이를 최대치로 하지 않으며, 여유분을 고려하였다. 최대 길이 산정 공식은 Fig. 4의 ①, ②, ③, ④, ⑤, ⑥의 영역 넓이가 D2과 같음을 전제로 한 식 (1)을 기반으로 계산하였으며, 최종적인 최대 길이 공식은 식 (2)와 같다.

여기서, : 상수관의 내경 (mm)

: 회전식 블레이드의 최대 길이 (mm)

Table 1.

Determination of rotation blade size with inner diameter of water pipe

블레이드의 재료는 상수관의 특성상 관이 직선만 존재하는 것이 아닌 다양한 각도의 곡관이 존재하므로, 부드러운 소재로 곡관에서 상대적으로 부드러운 움직임을 가지며, 파손가능성이 낮은 열가소성 폴리우레탄인 TPU 소재(Thermoplastic Polyurethane)를 사용하였다. 해당 소재는 환경 및 인체에 무해한 친환경 소재로 열에 의한 변형은 발생하지만 찢김, 삭힘 등이 없고, 내마모성, 가수분해 안정성, 유연성, 내구성 및 내식성을 갖추고 있다(Desai et al., 2023). Slater et al.(2011)의 연구에 따르면 TPU는 수중환경에서 물이 없을 때보다 압축 변형이 크게 나타났으나, 변형률 측면에서 매우 미미한 수준으로 그 사용성을 입증하였고, 본 연구의 블레이드 활용 환경이 상수관 내부라는 점에서 가장 적합한 재료일 것이라 판단하였다.

회전식 블레이드는 수압에 따라 회전력이 보장되어야 하며, 이는 내부 형상에 따라 상이하다. 따라서, 블레이드의 날개 개수, 구조를 다양하게 제작하여 회전력을 Fig. 5와 같은 환경을 조성하여 측정하였다. 이때, 다공성 폼과는 결합하지 않았으며, 회전식 블레이드만을 관내 삽입하고, 수압을 가하였다. 회전 횟수의 측정은 블레이드 내 빨간색 스티커를 부착하고, 카메라를 이용한 촬영과 영상 분석을 통해 수행하였다. 이때, 회전 횟수는 전문 영상프로그램을 사용하여 1초를 60프레임으로 분할하였으며, 회전이 시작된 이후 1분간의 영상을 사진으로 분석하였다. 분석된 사진은 총 3,600장(60초×60프레임)이며, 연속된 사진 분석을 통해 정확한 회전 횟수 확인이 가능하였다. Fig. 6(a)를 비롯하여 다양한 형식의 블레이드를 제작하고 회전력을 테스트 한 결과는 Table 2과 같다. 이때 블레이드가 8개일 경우 가장 높은 회전력을 보였으며, 세부적인 형상은 Fig. 6(b)-(c)와 같다.

Table 2.

Results of rotation test

| Number of blades | 1 | 2 | 4 | 6 | 8 |

| Number of rotations (1min) | 122 | 196 | 210 | 273 | 332 |

3.1.2 다공성 폼

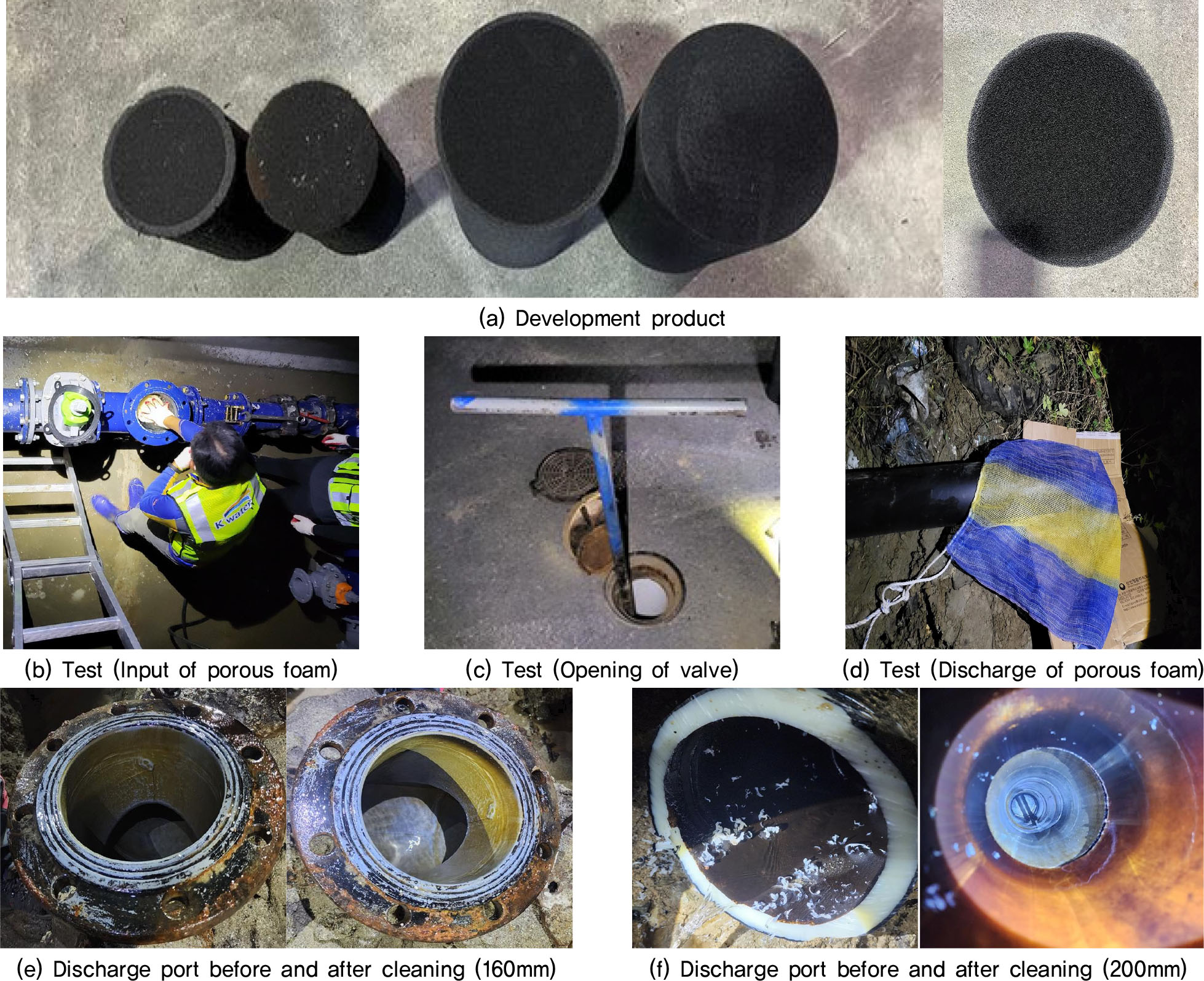

상수도관 세척을 위해 사용될 다공성 폼은 우선적으로 세척 효율이 뛰어나야 하며, 곡관 등과 같은 굴곡부에 유연한 대처가 가능하여야 한다. 기존 스왑피그의 경우 비교적 단단한 폴리피그를 사용하며, 1회 사용 직후 파손 등이 손쉽게 발생한다. 따라서 본 연구에서는 다공성 폼을 개발하였으며, 세척 효율은 겉면의 열처리 코팅을 통해 향상시켰고, 피그의 파손은 다공성 폼의 촘촘한 공극 생성에 따른 압축성을 통해 최소화 하였다(Fig. 7(a)).

다공성 폼의 성능은 실제 상수관 세척 현장에서 기존 스왑피그를 대체하여 평가하였다. 00지역에서 진행된 세척 공사는 160mm의 연장 2km 구간과 직경 200mm의 연장 1km 구간으로 Fig. 7(b)~(d)와 같은 과정으로 세척이 수행되는 구간을 단수하고, 상부 정수장에서 다공성 폼을 투입하였다. 세척 종료 후 Fig. 7(e)~(f)에 따라 육안상 토출구 부근 상수관의 세척 유무를 확인하였으나, 정량적인 관 세척 효율 분석을 위해서 세척 전·후 토출구에서 방류되는 세척수를 채취하고, 세척 유무를 판단하는 기준(상수관망 운영관리 세부지침)인 탁도 및 잔류염소를 공인인증시험 기관에 의뢰하였다. 공인인증시험 결과, 세척 전·후 다공성 폼 사용에 따른 탁도 및 잔류염소 감소율은 각각 99.9%, 98.7% 이며, 이는 기존 스왑피그의 탁도 감소율인 25.61~84.14%(Bae et al., 2015)를 상회하는 값으로 본 개발된 다공성 폼의 우수성을 보여준다(Table 3).

Table 3.

Results of water pipe cleaning using porous foam

| Intial | Water pipe cleaning | Reduction ratio | |

| Turbidity (NTU) | 256.00 | 0.19 | 99.9% |

| Residual chlorine (mg/L) | 7.7 | 0.1 | 98.7% |

3.1.3 회전식 스왑피그 제작

개별 성능이 검증된 회전식 블레이드와 다공성 폼을 결합하여 회전식 스왑피그를 제작하였다. 회전식 스왑피그의 결합은 Fig. 8(a)와 같이 다공성 폼 중앙을 절개하고, 회전식 블레이드를 그 안에 삽입하였으며, 추가적인 와이어를 이용하여 결합하였다. 회전식 스왑피그의 성능은 Fig. 8(b)와 같이 중앙에 레드 마카 색칠 후 Fig. 5와 같은 회전력 테스트와 Fig. 8(c)와 같은 이물질 모사 후 세척 효율에 대해 검증하였다. 회전력 테스트 결과, 분당 5회전이 발생하였으며, 회전 과정에서 Fig. 8(b)에서 보듯이 수압 작용에 따라 진행 방향 앞에서 와류가 크게 발생하였다. 또한 녹과 커피 찌꺼기 등을 통한 이물질 모사 후 세척 과정에서 다공성 폼만을 사용하였을 때 5회 반복 세척이 필요하였지만, 회전식 스왑피그 적용 시 2회 반복 세척만으로도 유사한 성능을 보임을 확인하였다 (Fig. 8(c)-(d)).

3.2 피그 연결 와이어

피그 연결용 와이어는 세척피그 이동 과정에서 방수성능을 가져야 하며, 텐션을 유지하기 위해 일정 강도 이상의 내구성을 보유하여야 한다. 따라서 재료는 마찰 감소에 효과적인 초고분자량 폴리에틸렌(Ultrahigh Molecular Weight Polyethylene, UHMWPE)과 같은 소재를 선정하였으며, 1mm 이하의 두께와 5kN 이상의 인장강도를 보유할 수 있도록 샘플을 제조하였다.

Core-Sheath 구조의 고강력 샘플을 제작하기 위해 UHMWPE Filament yarn 400d을 사용하였다. 이론 상 1가닥의 UHMWPE Filament yarn 400d의 경우 강도가 약 30N 이상을 가지며, 두께 1mm, 최소강도 5kN을 만족시키기 위해 Core 부분에 16가닥의 UHMWPE 원사로 와이어 제작 후 1단계 샘플을 중앙부(core) 두고 다시 16가닥의 UHMWPE의 원사로 꼬아서 제조하는 방법으로 진행하였다(Fig. 9).

Table 4는 일정한 권취속도 조건에서 원사를 엮으면서 회전하는 작동부의 RPM 조건별 샘플의 강도를 비교한 것으로 RPM 12의 조건보다 14의 조건에서 단위 길이 당 원사의 밀도가 증가하여 강도가 증가하는 경향을 보였으며, RPM 16일 경우 Core 부분에 개발 목표 수치를 넘는 강도로 측정되었다. 이에 따라, UHMWPE Filament yarn 400d를 이용한 1st 구조의 고강력 와이어 샘플 제작 시 RPM 14가 최적 조건임을 확인하였다. 블레이드 장비를 이용한 샘플 제조 모습과 최종 제품은 Fig. 10과 같다.

Table 4.

Tensile strength measurement results of samples according to RPM during the manufacturing process of UHMWPE Filament yarn 400d blade

| Specimens | RPM | Breaking force (N) |

|

Core braid wire (16 yarns) | 12 | 4,765.2 |

| 14 | 5,069.8 | |

| 16 | 5,638.2 |

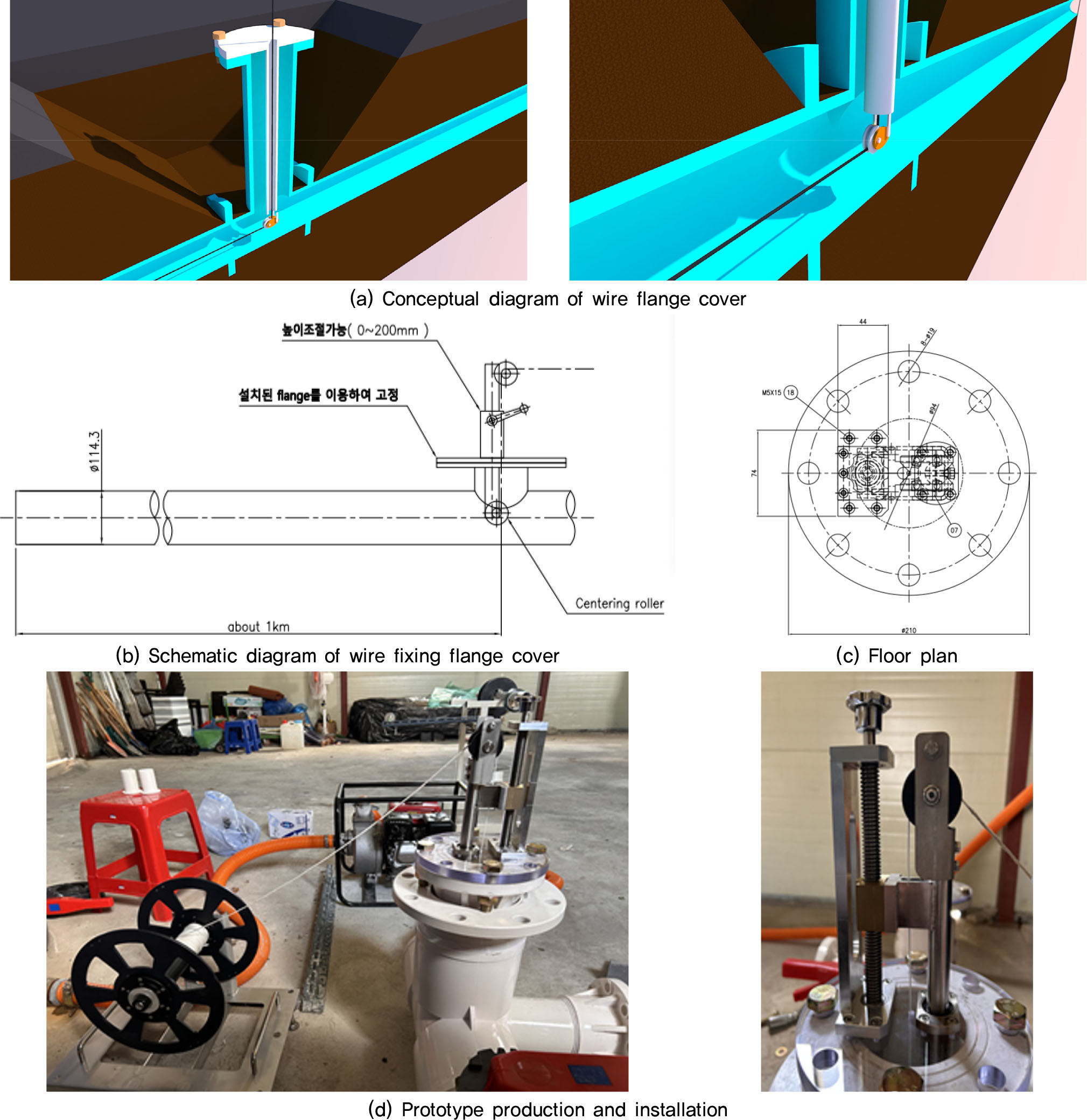

3.3 플랜지 커버 및 권취 장치

3.3.1 와이어 중앙 고정 플랜지 커버

피그 연결 와이어는 와이어 통로가 없는 기존 플랜지 커버에는 적용이 불가능하며, 플랜지 커버 없이 세척을 진행하기에는 통수과정에서 오버 플로우가 발생한다. 따라서, 와이어가 통과할 수 있는 플랜지 커버 제작이 필요하며, Fig. 11(a)와 같은 개념도를 이용하여 와이어 중앙 고정 플랜지 커버를 제작하였다. 이때 와이어로 인한 플랜지관의 손상을 방지하기 위해 상수관 내부 중앙에 와이어가 위치 할 수 있도록 롤러 부분을 추가적으로 제작하였다. 플랜지 커버에 부착된 하부 롤러는 적용 점검구별 높이가 다를 수 있는 점을 고려하여 최대 70mm까지 높낮이 조절이 가능하도록 하였고, 이로 인해 관 내 중앙에 와이어가 위치할 있다. 여기서, Fig. 11(b)는 전체 모식도이며, Fig. 11(c)는 평면도, Fig. 11(d)는 제작 및 설치가 완료된 모습니다.

3.3.2 권취 장치

회전식 스왑피그의 위치(세척 진행현황)를 확인하기 위해 토출구에 설치되는 권취 장치를 Fig. 12와 같이 제작하였다. 권취 장치는 와이어 및 회전식 피그를 끌어당기는 역할이 아닌 와이어의 텐션을 유지시켜주는 장비로 회전식 스왑피그의 이동속도가 느릴 경우 낮은 RPM으로 작동하며, 빠를 경우 그 속도에 맞춰 RPM이 올라가는 기능을 가진다. 텐션이 유지될 경우 Fig. 12(b)의 길이 측정 센서(엔코더)에서 길이를 감지하며, 이를 통한 회전식 스왑피그의 이동 거리 측정이 가능하다. 최대 RPM은 3,000으로 분당 50m의 와이어 회수가 가능하며, 이는 상수관 내 회전식 스왑피그의 이동속도보다 빠르기 때문에 이로 인한 와이어 꼬임, 위치파악 불가는 발생하지 않을 것으로 판단된다. 하지만, 제 세척 현장에서 가해지는 수압으로 인해 피그의 진행 속도가 이보다 빠른 경우 이동 거리 측정이 불가능 할 수 있기 때문에 상부 정수장에서 적정 수압으로 감소시켜, 피그 이동 속도를 감소시켜야 한다.

권취 장치의 길이 정확도를 판단하기 위해 공인인증시험기관 입회하에 길이 측정 테스트를 수행하였다. 패널에 표기된 거리를 바탕으로 시작 전·후 지점의 와이어를 절단하여 실제 길이와 비교하였으며, 길이가 늘어날수록 오차가 커지는 것이 아닌 길이와는 관계없이 5cm 이내의 오차를 보이는 것으로 확인되었다(Table 5). 위치 정확도 수준은 6가지 시험 모두 99%이상을 가졌다.

Table 5.

Location accuracy test results of wire winding equipment

4. 성능 시험

4.1 테스트 베드 개요

요소 기술 개발이 완료된 회전식 스왑피그 공법의 현장 적용성 평가를 위해 약 30m 구간의 테스트 베드에서 전체적인 과정을 진행하였다. Fig. 13과 같은 테스트베드는 수자원공사 연구원 내 옥외실험실로 실제 상수관이 아닌 일부 세척이 진행된 상태로 세척효율(탁도, 잔류염소)에 대한 측정이 어렵기 때문에 전체 공법의 시간과 적용 가능성만을 평가하였다.

4.2 테스트 절차 및 결과

세부 테스트 절차는 Fig. 14와 같은 8단계로 진행하였다.

(a) 중앙 고정 플랜지 커버 설치 : 상단 플랜지 커버 해체 후 와이어 중앙 고정 플랜지 커버 연결

(b) 상수관 내 와이어 연결 : 와이어 중앙 고정 플랜지 커버에 와이어를 통과시키고, 부력식 물체에 매듭법으로 와이어를 연결한 이후 통수를 통해 토출구로 와이어 이동

(c) 권취 장치 내 와이어 연결 : 토출구로 이동한 와이어를 권취 장치에 매듭법으로 연결

(d) 세척 : 투입구 내 회전식 스왑피그와 와이어를 매듭법으로 연결하고 통수를 통한 토출구 이동

(e) 회전식 스왑피그 회수 : 토출구를 통해 배출된 회전식 스왑피그 내 와이어를 절단하여 회수

(f) 정리 : 권취 장치 작동에 따른 와이어 회수

공인인증시험기관의 입회하에 Fig. 14와 같은 전체 과정에 대한 시간을 측정한 결과, 2인의 작업자가 약 18분가량이 소요되었으며, 작업 간 이상은 발생하지 않아 회전식 스왑피그 공법의 현장 적용이 가능함을 확인하였다(Fig. 15).

5. 결 론

본 연구에서는 상수관 세척 방법 중 하나인 스왑피그 공법의 세척 효율을 향상시키기 위해 회전식 블레이드와 다공성 폼을 적용하고, 고강도 와이어와 위치 확인이 가능한 권취 장치의 도입을 통해 분실의 위험성을 개선하고자 한다. 이를 위해 각 항목별 세부 기술 요소를 개발하고, 성능에 대한 검증을 수행하였으며, 최종 테스트베드 적용을 통해 현장 적용성을 확인하였다. 본 연구를 통한 결론은 다음과 같다.

(1)회전식 스왑피그를 구성하는 회전 블레이드와 다공성 폼의 개별 성능은 우수한 수준으로 세척 효율의 향상이 기대된다. 와이어 소재인 UHMWPE는 초고분자량 폴리에틸렌으로 가볍고 물에 뜨는데다 물을 흡수하지 않는 특성으로 선박(항해) 분야의 로프에도 사용되는 등 본 개발 공법과 가장 적합할 것으로 판단하였다. 권취 장치의 정확도는 공인인증시험을 통해 입증하였으며, 길이와 상관없이 ±5cm 와 99%이상의 정확성을 확인하였다. 또한, 본 연구에서 사용되는 재료인 TPU(블레이드)와 다공성 폼, UHMWPE(와이어)는 높은 내구성으로 장기간 사용 및 재활용이 가능하기 때문에 환경친화적 소재라 할 수 있다. 하지만, 물리적 세척으로 발생하는 배출수의 처리가 미흡할 경우 환경 오염 등을 유발 할 수 있기 때문에 관련 법령(상수도관망시설 유지관리업무 세부기준)에 따른 철저한 관리가 수행될 필요가 있다.

(2)테스트베드 내 30m 구간의 작업시간은 총 18분으로 단순히 계산하였을 때 1km 구간 시공은 10시간이 소요된다. 하지만, 해당 측정 시간이 기존 플랜지관 커버 해체와 고정장치, 견인장치 등의 와이어 연결 과정 등을 포함하고 있다. 실제적으로 상수관 길이에 따라 변동하는 시간은 초기 와이어 이동 시간, 세척 피그 이동시간, 와이어 회수 시간으로 5분이 소요되었으며, 1km 구간 시공시 3시간 내로 가능함을 의미한다. 해당 소요 시간은 타 세척 공법과 유사한 수준이며, 수압의 세기와 작업자의 숙련도에 의해 단축 될 수 있기 때문에 실제 현장 적용에 문제가 없을 것으로 판단된다.

(3)세척이 종료된 피그를 회수하여 육안으로 관측한 결과, 기존 폴리우레탄 피그의 파손(Fig. 1(a))은 확인되지 않았으며, 일부 이물질이 묻어 있을 뿐 완전 건조 시 초기 다공성 폼과 같은 크기를 유지하였다. 즉, 세척 이후 다공성 폼의 변형 및 파손은 발생하지 않으며, 이는 기존 피그 공법에서의 잔여물 회수를 위한 통수 과정이 필요하지 않음을 의미한다.

(4)테스트베드는 약 200m의 전체 연장을 가지고 있으며, 본 1차 테스트에서는 초기 성능의 검증을 위한 단계로 비교적 단순한 구간(90° 5구간, 분기기 1개소) 30m만을 대상으로 하였다. 하지만 실제 현장은 보다 복잡한 구조를 가질 수 있기 때문에, 더 많은 테스트를 통한 작업자의 경험 확보와 개선 사항의 도출이 필요할 것이다 이에 따라 추후 연구에서는 연장 및 곡선 구간을 확대하여, 본 기술의 적용성을 재평가할 예정이다.

(5)본 연구는 기존 스왑피그의 문제점을 해결하기 위해 고강도 와이어를 통한 회전식 스왑피그 공법을 제안하였으며, 와이어는 5kN 이상의 인장강도로 관 내벽의 날카로운 장애물 등에 의한 파손 또는 절단, 꼬임 가능성이 존재한다. 가장 간단한 방법은 투입구 플랜지 커버와 토출구 권취 장치에서 와이어를 절단하는 것으로 투입구 쪽에서는 수동 수거, 권취 장치에서는 자동 수거를 통해 와이어 회수가 가능하다. 만약 상수관 내에 회전식 스왑피그가 남아 있을 경우 다공성 폼만을 투입하고, 통수를 진행한다면 이에 대한 제거가 가능할 것으로 보이며, 실험 과정에서 앞서 언급된 문제점은 발현되지 않았으나, 이외 발생 가능한 실험적 변수에 대한 추가적인 고려가 필요할 것으로 판단된다.

(6)최종 목적인 세척 효율 향상과 분실 방지 측면에서 분실 방지는 와이어 및 권취 장치로 해결이 가능함을 확인하였다. 하지만 세척 효율과 관련하여 세척 전·후의 무게를 측정 하는 등의 정량적인 평가가 어려운 상태이다. 실제 관 세척 후 작성하는 일지(대장)에는 단순히 세척 전·후의 내시경 카메라의 영상 촬영 비교를 통해 세척 유무만을 확인하고 있으며, 세척 공법별 효율을 정량화하여 평가하는 기술은 전무한 상태이다. 따라서 세척 효율에 대한 평가 기술이 개발된다면, 공법별 정량적인 세척 효율 평가가 가능하여, 공법 선정 시 객관화된 지표가 될 것으로 판단된다.