1. 서 론

2. 무시멘트 페이스트 배합시험

2.1 숏크리트 목표 성능

2.2 사용재료

2.3 배합비 및 시험변수

3. 실험결과 및 분석

3.1 무시멘트 숏크리트의 배합특성을 위한 1차 시험

3.2 결합재 비율 선정을 위한 2차 배합시험

3.3 촉진재(알카리 활성제) 및 급결재 비율 선정을 위한 3차 배합시험

3.4 조기 강도발현을 위한 4차 배합시험

4. 결 론

1. 서 론

최근 탄소 저감을 위하여 콘크리트에 사용되는 시멘트 사용량을 줄이고 이를 대체하는 재료 개발이 활발히 진행되고 있다. 하지만 대체물질 사용량을 증가시키는 수동적인 탄소저감 방법에는 한계가 있다. 따라서 보다 능동적인 탄소저감 방안으로 산업폐기물을 재활용하는 방안이 다수 연구되고 있다. 시멘트를 대신하여 고로슬래그와 플라이애시를 콘크리트 재료로 사용함으로써 산업폐기물을 재활용함과 동시에 구조재료로 사용하는 방안이 다수 제시되었다. 고로슬래그와 플라이애시의 비율을 높여 시멘트를 사용하지 않으면서 NaOH, KOH와 같은 알칼리 활성 재료를 사용하면 무시멘트 콘크리트가 충분한 강도 특성을 발현할 수 있다. 무시멘트 콘크리트의 재료적 특성과 구조 재료로써의 특성들에 대한 다양한 연구가 진행되었다.

Palomo et al.(1999)은 활성제와 바인더에 따라서 지오폴리머의 압축강도가 40MPa에서 90MPa에 이르는 것을 확인하였으나 활성제의 종류와 경화 온도에 따라 성능이 변화하게 되는 것을 확인하였다. An et al.(2012)은 플라이애시와 고로슬래그 혼입 비율에 따른 1일 압축강도 변화를 확인하였다. 결합재 대비 10% 알칼리 활성제 사용 시 고로슬래그 비율이 높고 Na2SiO3 비율이 낮을수록, 활성제 15%에서는 고로슬래그 비율이 높고 Na2SiO3 비율이 높을수록 1일 압축강도 발현이 증가하는 것으로 나타났다. Jeong et al.(2015)은 고강도 고로슬래그 혼합 시멘트 페이스트의 수화 및 포졸란 반응에 미치는 고로슬래그 미분말의 치환률과 분말도의 영향에 대해 분석을 수행하였다. 고로슬래그 치환율이 증가할수록 플로우값이 증가하였으나 분말도가 높아지면 오히려 플로우가 감소하는 것으로 평가되었으며 치환률 65%까지는 재령 3일을 제외하고 7일 이후부터 plain 배합에 비해 더 높은 압축강도를 나타내었다. 재령 28일 이후부터 91일까지의 장기강도 발현율은 초기강도에 비해 상대적으로 낮아지는 것으로 확인되었다. Yum et al.(2016)은 삼성분계를 모사한 저가형 50MPa급 무시멘트 결합재에 대한 연구를 수행하다. 재령3일, 7일,28일 압축강도 평가에서 Ca계열의 활성화제가 첨가될수록 효과가 있었으나 일정량 이상의 활성화제는 오히려 강도 저하현상을 가져오는 것을 확인하였다. Ha et al.(2016)은 플라이애시와 고로슬래그 미분말을 기반한 무시멘트 콘크리트에 대해 알칼리 활성화제의 첨가량이 무시멘트 콘크리트의 압축강도에 미치는 영향에 대해 분석하였다. 분석 결과 알칼리 활성화제의 양을 증가시킨다고 해서 강도가 계속 증가하는 것이 아니며 어느 한계가 있는 것으로 확인 되었다. Duży et al.(2022)은 고로슬래그 미분말을 사용한 무시멘트 콘크리트의 특성에 대해 분석을 수행하였다. 세 가지 첨가제(CaCl2, Ca(HCOO)2, Ca(NO3)2)를 활용해 무시멘트 콘크리트를 제작하고, 이를 포틀랜드 시멘트 콘크리트와 비교하였다. 무시멘트 콘크리트는 특정 조건에서 일반 포틀랜드 시멘트 콘트리트와 유사한 내구성을 보였으며 첨가제 종류와 환경 조건에 따라 성능 차이가 큼을 확인하였다.

상기 논문들을 종합적으로 볼 때 플라이애시와 실리카 흄의 첨가량이 높을수록 초기 강도가 저하되는 것을 확인하였다. 하지만 실리카 흄의 첨가량이 높을수록 작업성이 향상되는 것으로 확인되었다. 또한, 알칼리 활성제는 반드시 혼합되어야 하나 일정량 이상에서는 오히려 강도 발현에 효과적이지 못하다고 확인되었다. 무시멘트의 초기 재령 압축강도는 재령 6시간에서 약 1~4MPa 수준도 가능하였으나 본격적인 강도 발현은 재령 3일 이상은 경과해야 한다. 재령 28일에서는 30MPa 이상의 압축강도 발현이 가능하여 초기 강도 발현은 다소 떨어지나 시간이 경과 됨에 따라 증가하는 경향을 보이는 것으로 분석되었다.

본 연구에서는 비탈면 보호공법의 일환인 숏크리트 공법을 무시멘트 재료로 대체하기 위한 기초 연구를 진행하였다. 훼손된 비탈면의 침식붕괴를 방지하고 경관을 조기에 회복하여 자연환경과 환경복원을 위한 녹화공법 개발이 다수 진행되었다. 비탈면 보호공법의 숏크리트 공법은 굴착지반, 비탈면에 시멘트, 골재, 물 등 시멘트 혼합재료를 압축공기로 자유면에 붙게 하여 표면의 강도를 증가시키고, 표면 풍화 및 유실 등 탁월한 공법으로 널리 적용되고 있다. 숏크리트 공법은 거푸집이 필요 없고 초기에 빠르게 경화되어 신속한 시공이 가능하여 비탈면의 보호기능으로 널리 쓰이고 있다. 그러나, 미관이 불량하고 향후 콘크리트 환경폐기물과 배수문제와 단위시멘트량이 적으면 Rebound가 많아지고 분사방식으로 콘크리트를 타설하기 때문에 공극에 의한 강도저하, 급결재에 의한 강도저하(실리케이트계, 알루미네이트계의 재료적 강도저하 약 20%), 동절기의 온도에 의한 수화반응이 활발하지 못하여 조기강도의 발현이 늦어져 시공성 저하 등의 단점이 있다.

본 연구에서는 숏크리트의 목표 성능은 고성능 구조적 기능을 요구하는 것이 아닌 성능 기준이 다소 하위 기준인 절토비탈면용 무시멘트 숏크리트 재료 개발을 목표로 하였다. 무시멘트 숏크리트 조성물질에 대한 역학적 특성을 평가하고 무시멘트 숏크리트의 적용성에 대한 연구를 수행하였다.

2. 무시멘트 페이스트 배합시험

2.1 숏크리트 목표 성능

고속도로공사 전문시방서 콘크리트 뿜어붙이기(EXCS 11 73 10) 편에서는 ‘일반 콘크리트 뿜어붙이기의 장기 설계기준 압축강도는 재령 28일로 설정하며 그 값은 18MPa 이상으로 한다. 단, 지보재의 개념으로 사용되는 고강도 콘크리트 뿜어붙이기를 시공하는 경우에는 24MPa 이상으로 한다.’라고 압축강도의 품질기준을 정의하고 있다. 본 연구에서는 절토비탈면용 무시멘트 숏크리트 재료 개발을 목표로 하기 때문에 고품질의 강도 조건을 요구하지 않는다. 따라서 구조적 기능을 요구하지 않는 절토비탈면용 무시멘트 숏크리트의 압축강도 성능을 재령 28일 18MPa로 설정하였다.

2.2 사용재료

본 논문에서 무시멘트 결합재를 위한 주요 재료는 기존 연구 문헌을 통해 고로슬래그 미분말, 플라이애시 및 실리카 흄으로 결정하였다. 시험에 사용되는 플라이애시는 A지역의 발전소에서 사용하는 순환유동층 보일러에서 수급되었으며 플라이애시2종에 해당한다. 주요 재료에 대한 특성은 Table 1과 같으며, Table 2는 바인더 결합재별 밀도시험 결과이다.

타설 된 숏크리트가 소요의 성능을 발현하기 위해서는 조기 강도 발현 확보 및 리바운드 저감, 지반이완의 조기 억제가 필요하며 급결제를 사용함으로써 이러한 효과를 얻을 수 있다. 고로슬래그와 같은 잠재수경성 재료는 물과 반응 시 즉각적으로 수화반응이 발생 되지 않는 특성이 있어 알칼리 활성제 혼입을 통해 유리질 피막을 파괴시켜 Ca화합물을 초기에 형성시키는 역할을 하여야 하며, 이러한 알칼리 활성제는 수산화나트륨, 규산나트륨, 탄산나트륨, 수산화칼슘 등이 대표적으로 사용되고 있다. 본 논문에서는 수산화칼슘, 수산화나트륨, 규산나트륨을 사용하여 조성물의 물성 변화를 검토하였다.

Table 1.

Characteristics of binder

Table 2.

Binder density test results

| Property | Blast Furnace Slag (BS) | Fly Ash (FA) | Silica Fume (SF) |

|

Binder density (Mg/m3) | 2.87 | 2.42 | 2.16 |

2.3 배합비 및 시험변수

본 논문에서의 조성물 혼합은 페이스트 배합을 활용하여 숏크리트 조성물의 기초물성 및 조기 경화 가능성을 평가하였다. 결합재(Binder)는 고로슬래그(이하 BS), 플라이애시(이하 FA) 및 실리카 흄(이하 SF)을 사용하였고, 급결제는 실리케이트계, 촉진제는 수산화칼슘, 수산화나트륨+규산나트륨을 활용하여 물/결합재비(W/B)와 혼화제 혼입률의 적정비를 검토하고자 하였다. 배합시험은 급결제 사용에 따른 급결현상을 고려하여 1단계에서는 바인더와 촉진제, 배합수만을 혼입한 후 2단계로 급결제를 혼입하여 배합하는 절차로 수행하였다. 이후 재령 3시간, 1일, 3일, 28일에 대한 압축강도 시험을 진행하였으며 최종적으로 콘크리트 뿜어붙이기 설계기준인 재령 28일 18MPa 기준을 만족하지는 확인하여 배합의 적절성을 판단하였다. Table 3은 시험변수와 시험 항목으로 총 12개의 다양한 실험조건을 산정하여 배합시험을 실시하였다.

Table 3.

Test variables and items

3. 실험결과 및 분석

3.1 무시멘트 숏크리트의 배합특성을 위한 1차 시험

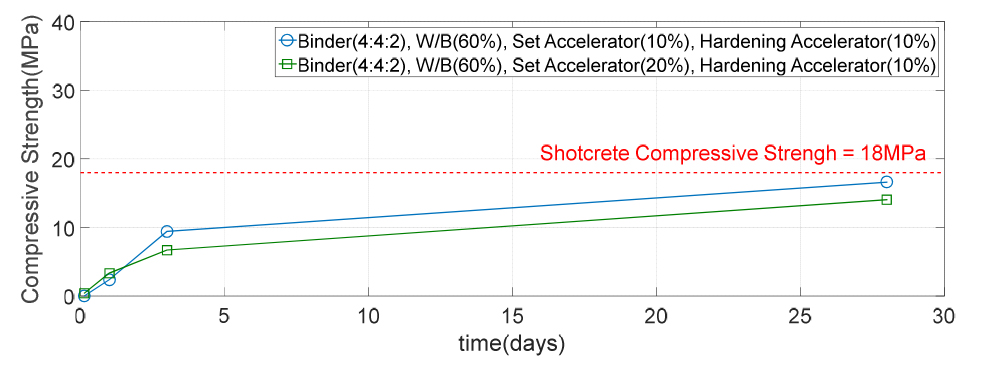

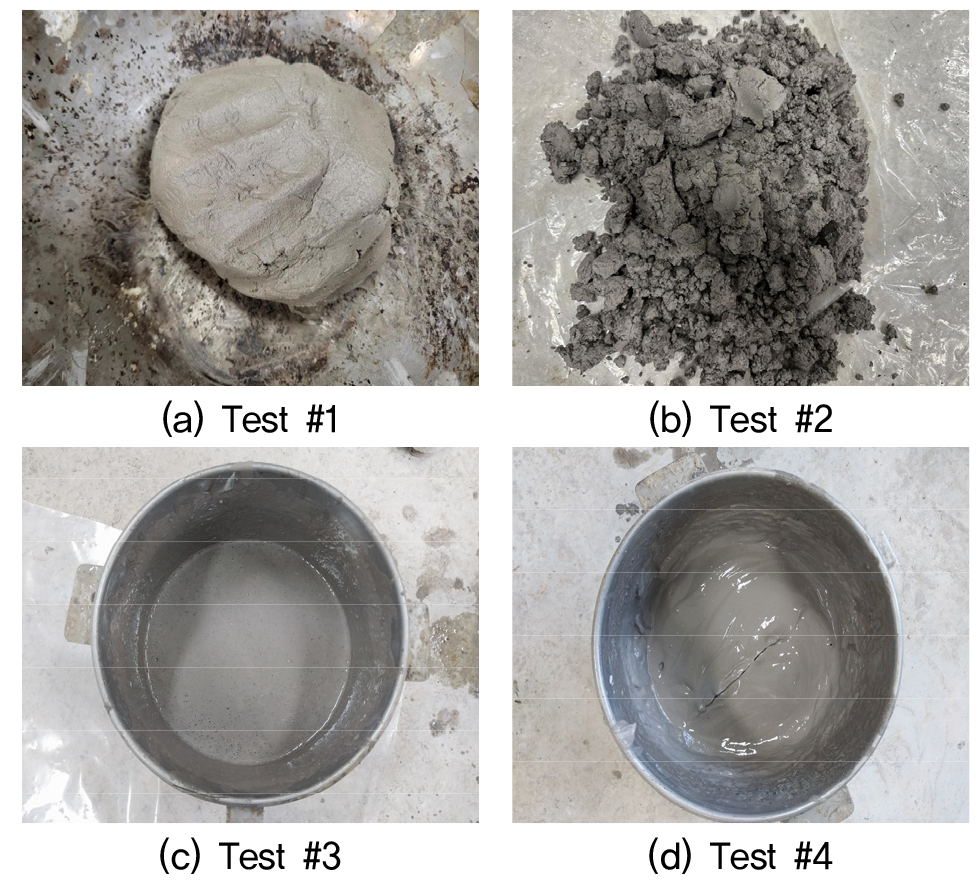

Table 4와 Fig. 1은 1차 배합시험에 따른 압축강도 시험 결과를 타나낸다. 시험변수 #1의 경우 재령 3시간에서는 양생 부족으로 인해 강도 측정이 불가하였으며, 재령 28일 약 16.61MPa로 확인되었다. 시험변수 #1은 배합 직후 점성과 작업성이 매우 우수한 수준으로 확인되었으나 초기 강도 확보를 위한 급결 현상은 보이지 않았다. 시험변수 #2의 경우 재령 3시간 0.40MPa, 재령 28일은 6.71MPa로 확인되어 두 변수 모두 비탈면 뿜어붙이기 콘크리트의 품질기준을 만족하지 못하는 것으로 평가되었다. 특히, 시험변수 #2의 경우 배합직후 점성 및 작업성이 다소 불량한 것으로 나타났다. 급결제 혼입률 증대에 따른 강도 발현 특성 분석 결과 배합 직후에는 급결제의 영향으로 20% 혼입변수가 10% 혼입변수 대비 보다 높은 수준의 강도 발현이 확보되는 것으로 확인되었으나, 재령 3일 이후의 압축강도를 살펴보면 재령이 증가될수록 오히려 강도 발현이 저하되는 것으로 분석되었다.

Table 4.

Results of 1st paste mix test

3.2 결합재 비율 선정을 위한 2차 배합시험

1차 배합을 바탕으로 문헌 고찰에 따른 3성분계 바인더 조합(4:4:2)은 조기강도를 확보함에 있어 불리한 조건으로 평가되어 2차 배합에서는 조기강도 확보를 위해 고로슬래그 혼입률은 증가, 플라이애시 혼입률은 감소시킨 혼입률을 적용하여 배합시험을 실시하였다. 또한 촉진제의 변화에 따른 배합특성을 검토하고자 수산화나트륨(SH)과 규산나트륨(SS)을 선정하였다.

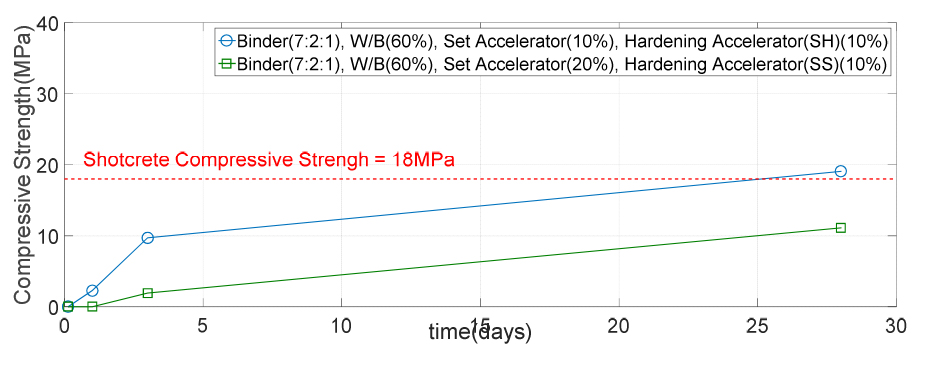

Table 5와 Fig. 2는 2차 배합시험에 따른 압축강도 시험 결과이다. 시험변수 #3, 4 모두 재령 3시간에서는 양생 부족으로 인해 강도 측정이 불가하였고, 시험변수 #3의 경우 재령 28일 19.07MPa로 확인되었으며, 시험변수 #4의 경우 재령 28일 11.12MPa로 확인되었다. 수산화나트륨 혼입변수인 시험변수 #3은 점성 및 작업성이 불량한 수준으로 확인되었으나, 규산나트륨 혼입변수인 시험변수 #4 배합은 점성과 작업성이 매우 양호한 수준으로 확인되었다. 이는 배합수 흡수력이 높은 플라이애시 혼입률 감소로 인해 페이스트의 질기가 과도하게 질어짐에 기인한 결과로 촉진제로 수산화나트륨 적용 시 W/B 감소를 고려해야하는 물성 결과로 사료된다. 시험 결과 바인더 조합(4:4:2 → 7:2:1)과 촉진제(수산화칼슘 → 수산화나트륨) 변화에 따라 비탈면 뿜어붙이기 콘크리트 품질기준인 18MPa(F28)을 만족하는 것으로 확인되었다. 이를 바탕으로 무시멘트 숏크리트의 바인더 조합은 BS:FA:SF는 (7:2:1) 조합이 강도 발현 확보에 있어 적합하다고 판단하였다. Fig. 3은 1, 2차 배합시험에서 각 시험별 배합에 따른 반죽 질기를 나타낸다.

Table 5.

Results of 2nd paste mix test

3.3 촉진재(알카리 활성제) 및 급결재 비율 선정을 위한 3차 배합시험

3차 배합은 2차 배합을 바탕으로 선정된 바인더 조합을 사용하여 촉진제의 종류 및 혼입률 증가, 급결제의 혼입률 변화에 따른 배합 특성을 검토하였다. 이에 따른 촉진제는 수산화칼슘, 수산화나트륨, 규산나트륨을 적용하고자 하였으며, 수산화나트륨 단독 적용 시 강도 발현은 우수하였으나 작업성이 불량으로 확인되어 이를 보완하고자 수산화나트륨과 규산나트륨을 5:5(중량비)로 혼입하였다.

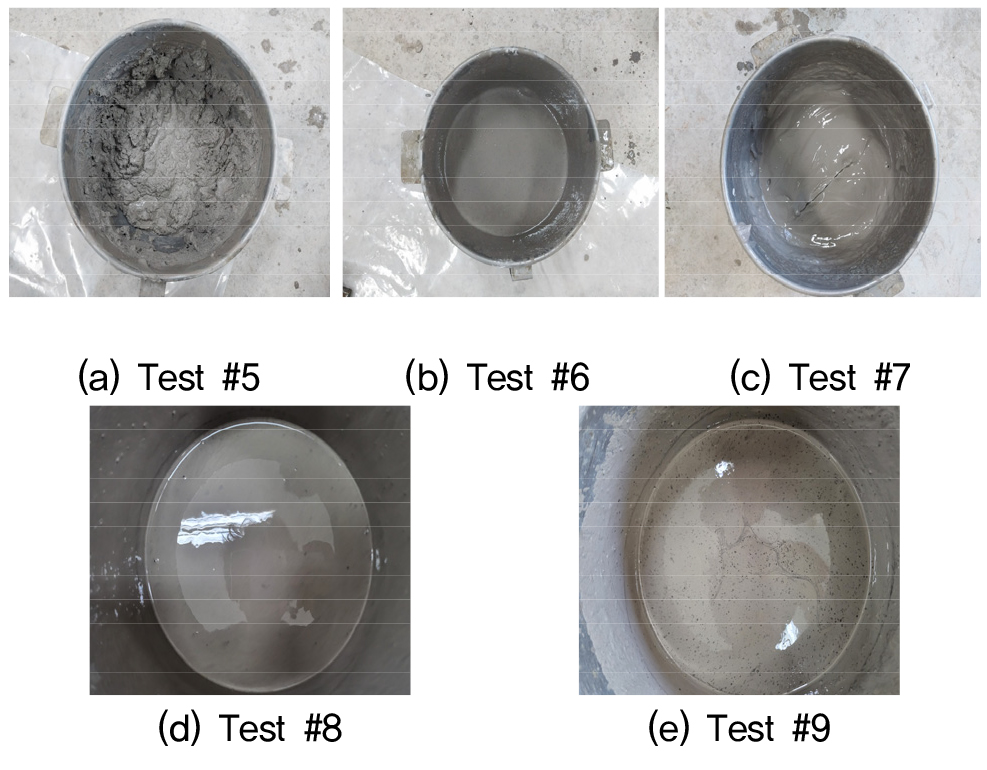

2차 배합시험 결과 수산화칼슘(SC) 100%와 수산화나트륨(SH) 100% 혼입 변수의 경우 타 촉진제 혼입과 달리 점성 및 작업성이 불량한 수준으로 확인되어 사용성이 떨어지는 것으로 사료되며, 수산화칼슘(SC) 100% 혼입 변수는 유동성이 떨어져 시험편 성형성이 저하되는 수준으로 확인되었다.

수산화나트륨(SH) 100% 혼입 변수는 2차 배합에서와 동일하게 유동성이 매우 높아 점성 및 작업성이 불량한 것으로 확인되었으며, 수산화나트륨과 규산나트륨(HS) 5:5 혼입 변수의 경우 점성 및 작업성이 매우 우수한 수준으로 확인되어 이로인해 수산화나트륨과 규산나트륨(HS) 5:5 혼입변수 시험조건의 시험편 제작하기 위한 성형성이 매우 우수한 배합으로 확인되었다.

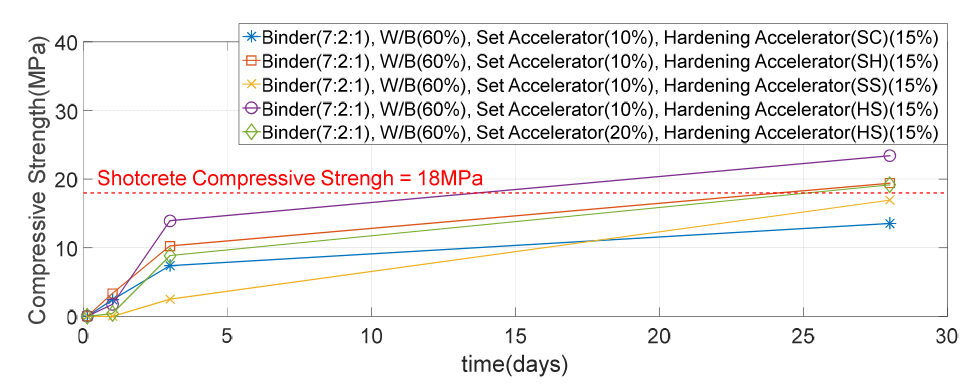

Table 6과 Fig. 4는 3차 배합시험에 따른 압축강도 시험 결과를 나타내며 Fig. 5는 3차 배합시험에서의 각 시험별 반죽 질기이다. 수산화칼슘(SC)과 규산나트륨(SS) 100% 변수는 재령 28일에서 품질기준인 18MPa 이상을 만족하지 못하는 것으로 확인되었으나, 수산화나트륨(SH) 100%, 수산화나트륨과 규산나트륨(HS) 5:5 혼입 변수에서는 품질기준을 상회하는 우수한 강도특성을 지니고 있는 것으로 확인되었다. 급결제 혼입률에 따른 강도 발현 특성 분석결과 1차 배합에서와 동일하게 급결제 혼입률이 증가될수록 강도 발현은 저하되는 것으로 분석되었으며, 3차 배합시험을 바탕으로 촉진제로 수산화나트륨(SH) 적용 시 강도 발현에 유리한 조건을 지니고 있는 것으로 확인되었다. 특히 수산화나트륨과 규산나트륨(HS) 5:5 혼입사용 시 조기 및 장기 강도가 가장 높은 수준으로 평가되었다. 따라서, 1~3차 배합을 바탕으로 바인더 조합은 7:2:1, 촉진제는 수산화나트륨과 규산나트륨(SH) 5:5 혼입 사용이 무시멘트 숏크리트 재료에 가장 적합한 것으로 확인되었다.

Table 6.

Results of 3rd paste mix test

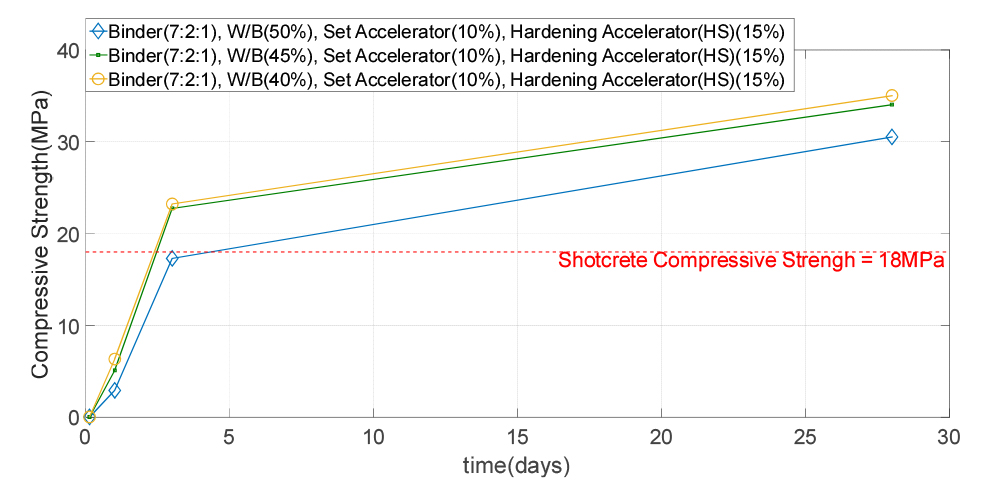

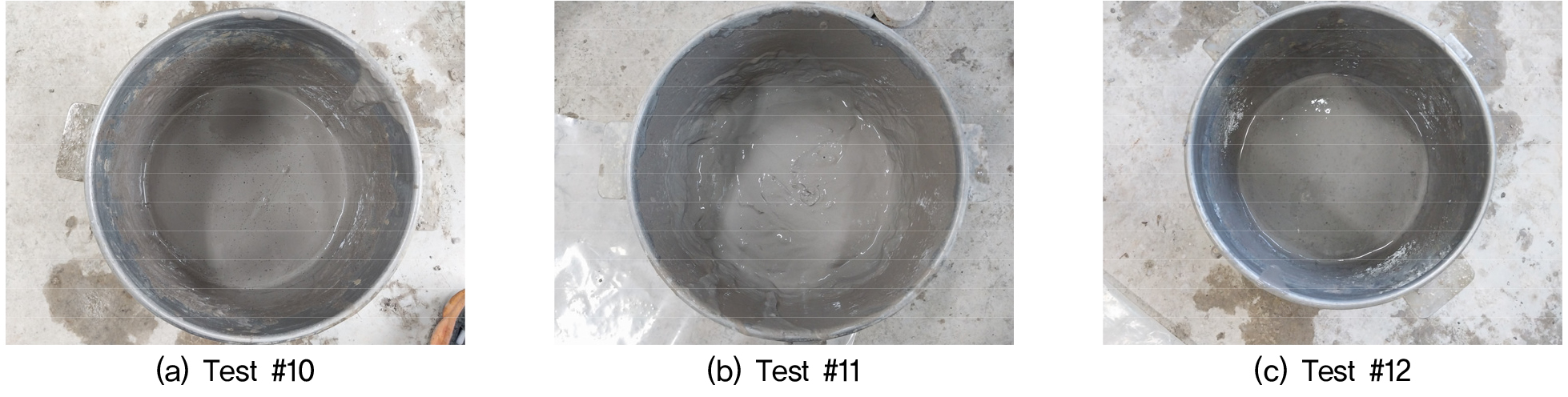

3.4 조기 강도발현을 위한 4차 배합시험

4차 배합에서는 점성 및 작업성 확보가 가능한 범위내 에서 보다 조기강도 발현이 우수한 수준의 배합을 선정하 고자 Table 7과 같이 W/B 변화에 따른 배합특성을 검토하고자 하였다. Fig. 6은 W/B에 따른 압축 강도 시험 결과를 나타내며 Fig. 7은 W/B에 따른 반죽 질기를 나타낸다. 4차 배합시험 결과 W/B 40~50% 범위 적용변수 모두 배합 직후 점성 및 작업성 양호, 페이스트의 거칠기 및 성형성 또한 양호한 수준으로 확인되었고, 급결 현상은 관찰되지 않았다.

Table 7.

Results of 4th paste mix test

4차 배합시험에 따른 압축강도 시험결과 W/B 변화에 따른 모든 변수에서 재령 28일에 품질기준인 18MPa 이상을 만족하는 것으로 확인되었으며, 재령 3일에서의 압축강도를 살펴보면 17.30~23.22MPa의 범위로 다소 우수한 강도 발현을 확보할 수 있는 것으로 확인되었다. 이를 바탕으로 W/B 40~50% 범위의 페이스트 배합은 본 과업에서 목표한 혼합물성의 점성 및 작업성 확보, 조기 및 장기 강도를 확보할 수 있는 것으로 평가될 수 있다. Table 8은 각 배합시험에 대한 압축강도 시험 결과를 나타낸다.

Table 8.

Compressive strength test results of each paste mix

4. 결 론

친환경 무시멘트 문헌고찰을 통해 3성분계 바인더 조합을 통한 숏크리트 최적배합을 선정하고자 하였으며, 고로슬래그 : 플라이애시 : 실리카 흄 조합 (4:4:2)와 (7:2:1)에 대한 물성평가결과 (4:4:2) 조합은 조기강도 발현에 한계성을 지니고 있으나, (7:2:1) 조합 적용 시 조기강도 발현 가능성을 확인하였다.

1.성능평가 결과 혼입률의 증가될수록 급결제의 영향으로 인해 재령 증가에 따른 압축강도가 저하되는 경향이 확인되어 바인더 대비 10%가 적정 혼입률로 확인되었다.

2.촉진제 종류에 따른 배합 특성 평가 결과 촉진제별 단독 사용 시 점성 및 작업성 불량 및 강도 발현 저하 등의 한계성이 확인되었으나, 수산화나트륨과 규산나트륨(HS)의 5;5(중량비) 혼입사용 시 혼합물의 점성, 작업성 및 강도가 우수한 수준으로 확보될 수 있는 것으로 분석되었다.

3.W/B 변화에 따른 배합특성 분석결과 바인더 고로슬래그 : 플라이애시 : 실리카 흄 조합 (7:2:1), 실리케이트계 급결제 10%(×Binder), 촉진제(수산화나트륨+규산나트륨) 15%(×Binder) 조건하에서 40∼60% 범위 모두 우수한 수준의 작업성 및 강도 발현 확보가 가능한 것으로 사료된다.