1. 서 론

2. 이론적 배경

2.1 노반침하의 원인

2.2 철도노반 관리기준

2.3 철도노반 보강재료의 규격

2.4 아크릴레이트

3. 콘크리트궤도 노반 보강재료의 검증실험

3.1 개요

3.2 침투성능실험

3.3 일축압축강도시험

3.4 소형반복평판재하시험

3.5 실대형 모형토조를 활용한 주입시험

4. 결 론

1. 서 론

콘크리트궤도는 자갈궤도에 비해 초기건설비용이 높지만 궤도유지보수비용이 절감되며, 횡방향 저항력과 궤도파괴에 대한 저항력이 우수하여 국내에서는 이미 경부·호남고속철도 구간, 일반철도, 도시철도 등에 도입되었다(Korea Railroad Research Institute, 2010). 하지만 최근 호남고속철도의 경우 허용잔류침하량 30mm를 초과하는 노반이 전체 토공부의 12.5%에 해당되는 것으로 보도되고 있으며, 경부고속철도 2단계 구간 중 일부 개소에서 침하량이 30mm에 근접하거나 초과하는 것으로 나타나 열차의 서행을 초래하는 등 콘크리트궤도에서 노반침하로 인한 문제점이 발생하고 있다(Lee, 2017). 현재 국내에서는 궤도복원공법을 통한 궤도정정으로 노반침하에 대응하고 있지만 침하는 대부분 노반과 원지반 침하에 기인되기 때문에 노반자체의 보강이 이루어지지 않으면 지속적인 재침하가 우려될 수 있다. 이에 침하가 발생된 콘크리트궤도 노반의 보강이 시급하지만 국내에서 콘크리트궤도 노반의 보강사례는 미비한 실정이다.

Jung et al.(2017)은 콘크리트궤도 노반보강을 위해 노반 보강재료에 대한 설계인자를 도출하였다. 또한 일반적으로 사용되는 지반보강재료 및 공법을 현탁액형과 약액형으로 분류하여 실내실험을 통해 침투성능과 일축압축강도 등을 분석하였다. 그 결과 침투성능이 우수하지만 내구성의 개선이 필요한 약액형의 보강재료가 콘크리트궤도 노반을 보강하기에 유효하며, 보강재료의 개발에 있어 일축압축강도 뿐만 아니라 철도노반 품질관리 기준에 명시되어 있는 강성확보에 대한 충분한 연구의 필요성을 시사하였다.

따라서 본 논문에서는 콘크리트궤도 노반을 보강하기 위한 보강재료로 약액형 주입재료인 아크릴레이트계를 선정하였으며, 내구성 증진을 위해 약액개선을 수행하였다. 또한 개선된 아크릴레이트계 주입재료의 그라우팅 성능을 침투성과 내구성으로 분류하여 침투성능실험, 일축압축강도시험, 소형반복평판재하시험, 실대형 주입실험 등의 실내실험을 통해 콘크리트궤도 노반 보강에 적합여부를 확인하였다.

2. 이론적 배경

2.1 노반침하의 원인

콘크리트궤도에서의 침하는 원지반, 성토노반, 열차하중에 기인되는 침하로 분류된다. 원지반의 침하로 인한 노반침하는 즉시침하와 1차, 2차 압밀침하가 있으며, 즉시침하는 노반의 시공시 단기간에 발생하는 침하로 큰 영향을 주지 않지만 1차, 2차 압밀침하의 경우 장기적인 침하가 발생한다. 성토체 침하의 경우 경부고속철도 콘크리트궤도에서의 토공노반과 원지반의 침하측정 결과, 성토노반의 침하량도 원지반 침하량 못지않게 측정되며, 강우가 발생할 경우 침하속도는 더욱 급증하는 것으로 알려져 있다(Kim et al., 2006, 2007, Sim, 2011). 또한 Kwon et al.(2009)은 성토고는 침하량과 비례하기 때문에 시공 성토고에 따라 침하량을 산정하여 철도설계시 반영해야 한다고 분석하였으며, Lee et al.(2015)은 노반 재료의 함수비가 증가할수록 노반 침하가 증가하는 경향을 확인하였고, 노반 재료의 세립분이 적고 입도가 균일할 때 침하량은 거의 발생되지 않는 것을 확인하였다. Kim et al.(2015)은 고속철도의 노반의 원지반은 지하수위의 변화에 따라 침하의 영향을 주기 때문에 허용잔류침하량을 만족하기 위해서는 설계시 지하수위를 고려해야 한다고 분석하였다. 이에 성토체의 침하는 성토고, 성토재료, 다짐상태, 지하수위 등에 따라 좌우되는 것을 알 수 있다. 마지막으로 열차하중에 의한 침하는 원지반과 성토체의 침하량에 비해 상대적으로 작은 편에 속하며, 철도설계 기준에서는 경험적으로 약 5mm로 제시하고 있다(Korea Rail Network Authority, 2015).

2.2 철도노반 관리기준

콘크리트궤도 노반에서의 침하에 대한 문제는 철도 운행의 안전과 직결된다. 따라서 잔류침하량은 열차 운행의 안전에 있어 일정 수준 이하로 제한되어야 한다. 철도설계기준에 따르면 국내 콘크리트궤도에서 허용되는 잔류침하량은 30mm 이하이며, 여기서 허용잔류침하량 30mm는 노반의 인수인계 후 예상되는 원지반 침하량과 성토체 침하량 및 궤도구조에서의 침하량(총합 25mm), 그리고 열차하중에 의한 침하량(5mm)을 포함한다(Korea Rail Network Authority, 2015). 국외의 경우 독일은 노반구축 후 허용잔류침하량을 15mm로 규정하고 있으며, 궤도부설 후에는 허용잔류침하량을 열차하중을 포함하여 20~30mm로 규정하고 있다. 일본의 경우 궤도구축 후 10년 간 허용잔류침하량을 10mm 이하로 규정하며, 최대 영구침하량은 30mm 이하로 규정하고 있다. 대만의 경우 20m 이상 균등 침하시 10mm 이하로 규정하고 있다(Korea Rail Network Authority, 2005). 이에 국내 철도노반의 품질관리는 Table 1과 같이 상하부 노반의 다짐도 품질기준을 준용하여 관리하고 있으며, 밀도가 증가하면 지지강성도 함께 증가하는 것으로 알려져 있어 일반적으로 지지강성 기준으로 품질관리를 하고 있다.

Table 1.

Railway roadbed design criteria (Korea Rail Network Authority, 2015)

2.3 철도노반 보강재료의 규격

Jung et al.(2017)은 콘크리트궤도 노반보강을 위한 노반 보강재료의 개발방향과 목표성능을 설정하는 데 있어 주안점을 급속시공, 저투수계수 노반에 대한 침투성능 확보, 확실한 개량효과 등으로 분석한 바 있다. 또한 현장투수시험을 통해 콘크리트궤도 노반 보강재료의 침투성에 대한 목표성능을 점도 100cps 이하와 1×10-4cm/sec 저투수계수로 정량화하였다. 노반 보강재료의 내구성의 경우 콘크리트궤도의 성토노반 높이를 최대 15m로 가정하고, 노반의 단위중량을 안전측인 20kN/m3으로 가정하여 성토노반 최하단부에서 최대 수직응력이 300kPa(0.3MPa)가 발생한다고 했을 때 안전율을 더하여 보강재료의 일축압축강도는 0.5MPa로 설정하였으며, 열차차단시간인 4시간 이내 강도가 발현해야한다고 분석하였다. 그러나 열차차단시간 마지막에 주입되는 보강재료는 4시간에 강도가 발현하기 전 이미 열차하중을 받아 보강효과를 내기 어려운 것을 고려해 일축압축강도의 목표성능은 0.5MPa/30min으로 축소시킬 필요가 있으며, 철도노반의 품질기준은 반복평판재하시험에 따른 노반 강성에 발현도 매우 중요한 인자이므로 강성에 대한 검증도 필요하다(Yoon, 2019). 이에 주기적인 열차하중에 대한 지지강성 확보를 위해 국내 철도설계기준에 의거하여 목표강성을 상부노반의 강성기준 80MPa로 설정하였다. 다음 Table 2는 철도노반 보강 재료의 목표성능을 표로 보여주고 있다.

Table 2.

Target performance of roadbed reinforcement material

| Design factor | Performance |

| Hydraulic conductivity | 1×10-4cm/sec |

| Viscosity | 100cps |

| Uniaxial compressive strength | 0.5MPa/30min |

| Stiffness | 80MPa |

2.4 아크릴레이트

아크릴계는 아크릴아미드계와 아크릴레이트계로 구분되며, 그 중 아크릴레이트계 약액은 유・무기 화합물과 Pre-polymerized solution을 기반으로 한 2액형 화합물로 터널, 광산, 하수관, 콘크리트 구조물 등의 방수 및 안정성 확보를 위해 사용되는 액상 Chemical grouting 재료이다(Chun, 2014). 또한 겔타임(gel-time)을 수초에서 수분에 이르기까지 자유롭게 조절이 가능하고, 주재(아크릴 프리폴리머(Acryl-prepolymer) 화합물)와 경화제(유・무기계 촉매)가 각각 10cps 이하의 점도를 가져 저투수층에서도 침투성능이 우수하며, 경화된 겔은 물을 기반으로 한 건조와 물 분자 흡착에 의한 팽윤(swelling)이 반복적으로 가능하여 내구성과 화학안정성이 우수하다(Chun, 2014). 그러나 물 분자 흡착에 의한 팽윤현상은 주입재가 토양에 침투되어 경화시 시간이 지남에 따라 수축변형이 불가피하고, 변형량이 크게 되면 강성이 결여되기 때문에 물 분자의 흡착을 억제할 수 있도록 기존 2액형 화합물에서 3액형 화합물로 약액을 개선하였다(Yoon, 2019). 기존 아크릴레이트계의 약액의 배합비는 A액(주재)과 B액(경화제)의 비율이 1:1 배합으로 사용되지만 개선한 아크릴레이트계 약액의 배합비는 A액(주재) + C액(첨가제)와 B액(경화제)의 비율이 1:1 배합으로 사용된다. C액(첨가제)의 경우 기존 아크릴레이트계 약액의 A액(주재)에 포함된 성분이지만 따로 분리해서 배합할 경우 물 분자의 흡착이 억제되는 효과가 나타났으며, 그 양은 A액(주재)의 5% 이다. 주입량의 경우 지반에 주입되는 주입율에 따라 그 양은 달라질 수 있으며, 다음 Table 3과 Table 4는 기존 아크릴레이트 약액과 개선된 아크릴레이트 약액의 배합비 예시를 표로 보여주고 있다.

3. 콘크리트궤도 노반 보강재료의 검증실험

3.1 개요

철도노반 보강재료인 아크릴레이트계의 주입재료가 목표성능에 대한 부합여부를 판단하기 위하여 검증실험을 실시하였다. 보강재료의 침투성능에 대한 검증실험은 침투성능실험을 수행하였으며, 보강재료의 내구성에 대한 검증은 일축압축강도시험과 소형반복평판재하시험, 실대형 주입시험을 수행하였다. 노반 대체재료의 경우 Jung et al.(2017)과 같이 규사 8호사를 사용했으며, 규사 8호사의 공학적 성질은 다음 Table 5와 같다.

Table 5.

Basic engineering properties of silica sand (Jung et al., 2017)

| Division | Engineering properties of silica sand |

| Specific gravity | 2.66 |

| Classification of soil | SP |

| O.M.C | 13.0% |

| Maximum dry unit weight | 15.3kN/m3 |

| Hydraulic conductivity | 1.77×10-4cm/sec |

3.2 침투성능실험

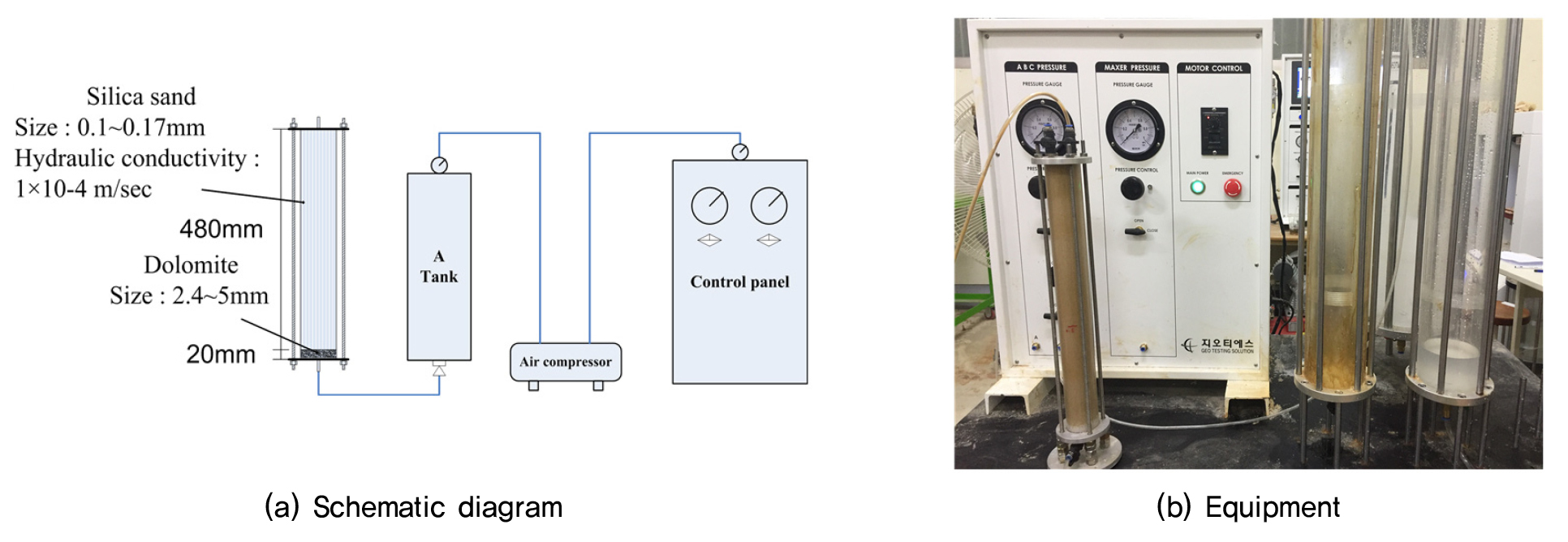

침투성능실험은 주입압, 투수계수 등의 조건에 따라 침투높이를 확인하여 노반 보강재료가 콘크리트궤도 노반 보강에 침투주입이 가능한지에 대한 여부를 개략적으로 판단하기 위해 수행하였다. 침투성능실험에서는 아크릴레이트계 보강재료와 일반적으로 그라우팅에 적용되고 있는 시멘트와 마이크로시멘트를 사용하여 실험하였다. 아크릴레이트의 경우 침투성능실험시 주재와 경화제가 섞여 반응할 때 급속적으로 경화가 이루어져 경화가 이루어지기 전의 침투높이를 측정하기 위해 주재와 경화제에 대한 침투성능실험을 별도로 실시하였으며, 시멘트와 마이크로시멘트의 경우 물과 1:2 비율로 혼합하여 사용하였다. 또한 보강재료의 주입시 컬럼 하부에서 주입재가 폐색되는 현상(clogging)을 최대한 방지하고자 컬럼 하단부에 입도 5mm 이하 백색모래(백운석)을 약 20mm 높이로 포설하여 침투가 원활하게 하였다. 보강재료의 침투성능은 압력에 따른 각 재료들의 침투높이로 그 효과를 확인하였으며, Fig. 1은 침투성능 실험의 전경을 보여주고 있다.

침투성능 실험결과, 시멘트와 마이크로시멘트의 경우 컬럼 하단부에 포설한 백색모래(백운석)에 보강재가 폐색되는 클로깅 현상이 발생하였고, 혼합수만 침투되는 현상이 나타났다. 백색모래(백운석)층에서는 원활한 침투가 이루어졌으나 시료토에서는 침투가 이루어지지 못하고 폐색되는 것으로 확인되었으며, 침투압의 증가에도 혼합수만 침투되는 현상이 나타났다. 이에 1×10-4cm/sec의 노반조건에서는 보통포틀랜드 시멘트 및 마이크로시멘트는 침투가 불가능한 것으로 확인되었다. 아크릴레이트계의 경우 점도가 상대적으로 작은 B액(경화제)이 50kPa, A액(주재)은 200kPa의 압력에서 500mm 이상 침투되는 것으로 나타났다. Fig. 2와 Table 6은 침투성능실험의 결과를 그래프와 표로 보여주고 있다.

Table 6.

Result of infiltration ability experiment

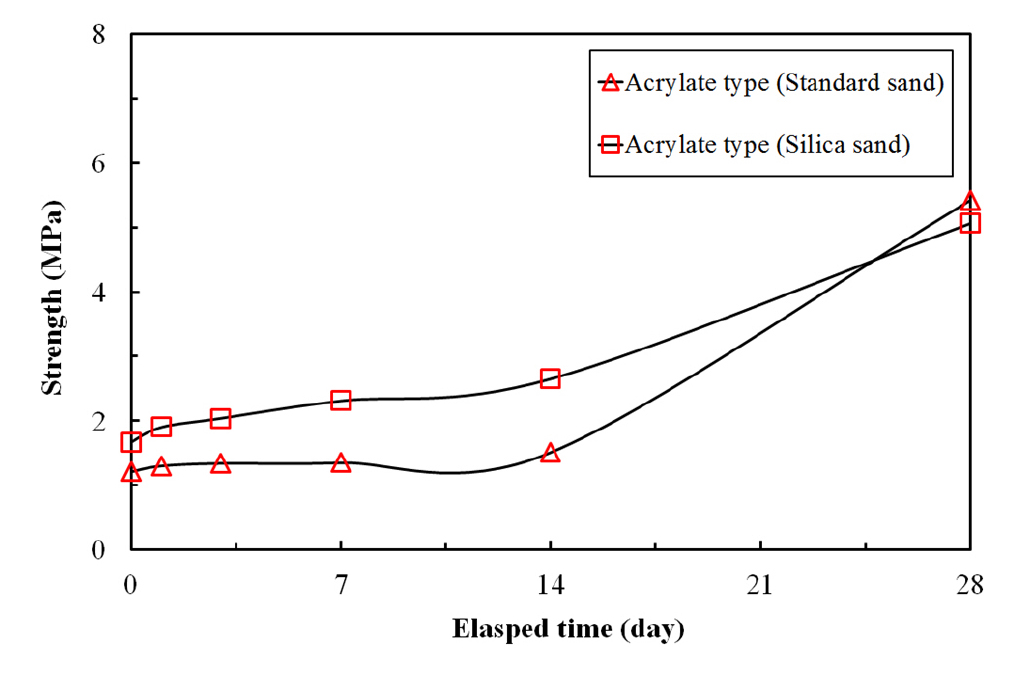

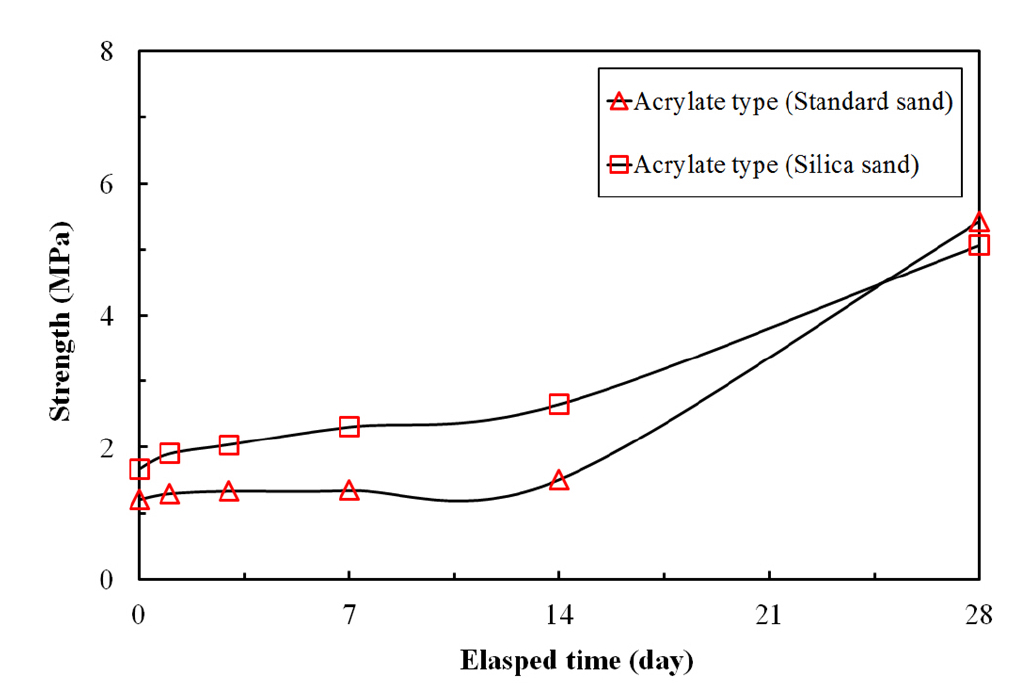

3.3 일축압축강도시험

개선된 아크릴레이트계의 보강재료가 목표성능으로 제시된 노반보강 재료의 강도에 부합여부를 판단하기 위해 일축압축강도시험을 수행하였다. 시편제작은 표준사와 규사 8호사를 사용하여 아크릴레이트 약액의 A액과 C액, 그리고 B액을 배합비에 따라 일정 부피비로 혼합 후 5×5×5(cm) 크기의 큐빅몰드에 넣어 제작하였다. 시편제작 후 일축압축강도의 측정은 경화시, 1일, 3일, 7일, 14일, 28일 강도를 측정하였으며, 철도노반 보강재료 규격인 0.5MPa/30min의 만족여부를 판단하였다. Fig. 3과 Table 7은 각각 일축압축강도시험의 전경과 시험에 사용된 아크릴레이트계 보강재료의 배합비를 그림과 표로 보여주고 있다.

Table 7.

Mixing Ratio of Acrylate (Uniaxial compressive strength test)

| Division | A | B | C |

| Base (ml) | Hardener (ml) | Additive (ml) | |

| Acrylate | 475 | 500 | 25 |

일축압축강도시험 결과, 경화시 압축강도는 표준사로 제작한 시편의 경우 1.21MPa, 규사 8호사로 제작한 시편의 경우 1.67MPa로 측정되어 철도노반 보강재료의 일축압축강도에 대한 목표성능인 0.5MPa/30min를 상회하는 값을 보이는 것으로 나타났다. 또한 아크릴레이트계 약액의 재령별 강도는 그 값이 미미하지만 증가하는 경향을 보이며, 재령 28일의 강도의 경우 경화 후 강도보다 표준사의 경우 약 4.5배, 규사8호사의 경우 약 3배 이상의 일축압축강도의 값이 측정되었다. 이 경우 시편의 구조내에 물분자를 가지고 있는 아크릴레이트계의 주입재료가 시간이 경화함에 따라 물분자가 증발하면서 물분자를 흡착하는 팽윤 현상을 억제하여 토립자와 주입재 사이의 결합력이 더욱 증대된 것으로 판단된다. Fig. 4와 Table 8은 아크릴레이트계 약액의 재령별 일축압축강도 측정 결과를 보여주고 있다.

Table 8.

Measurement results of uniaxial compressive strength of acrylate

| Division | Strength (MPa) | ||||||

| After hardening | 1day | 3day | 7day | 14day | 28day | ||

| Acrylate | Standard sand | 1.21 | 1.3 | 1.34 | 1.35 | 1.51 | 5.42 |

| Silica sand | 1.67 | 1.9 | 2.04 | 2.31 | 2.65 | 5.06 | |

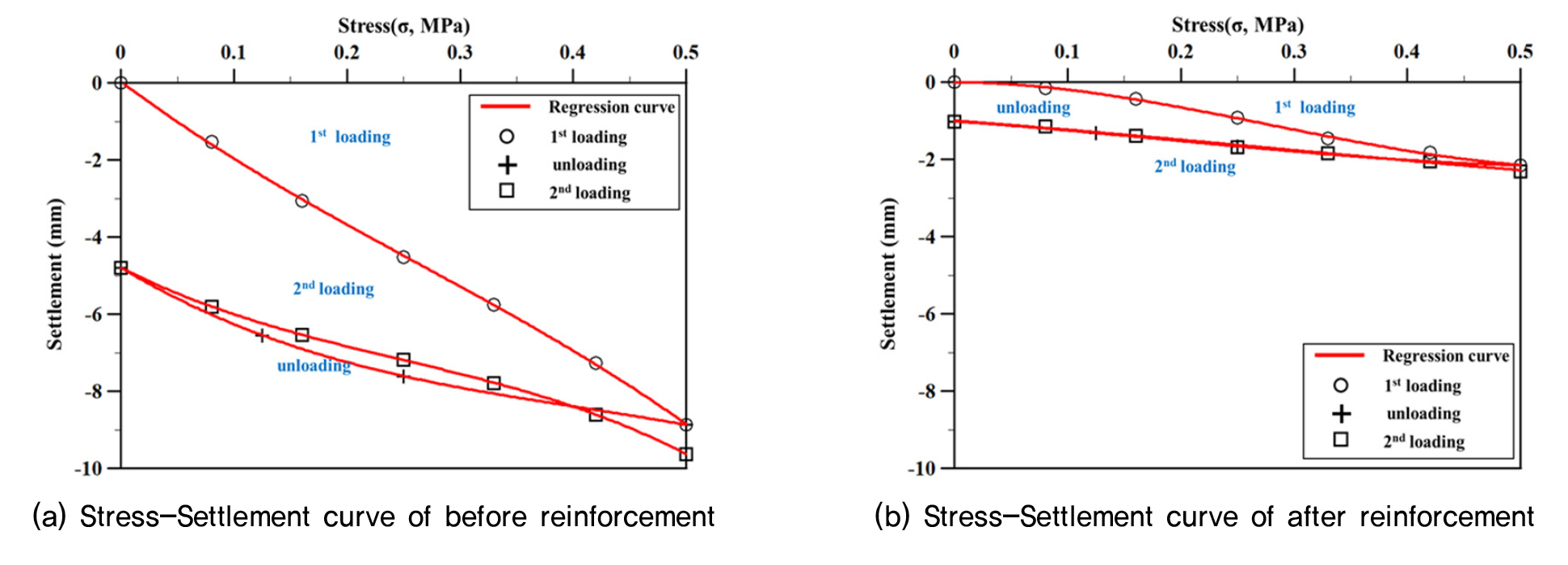

3.4 소형반복평판재하시험

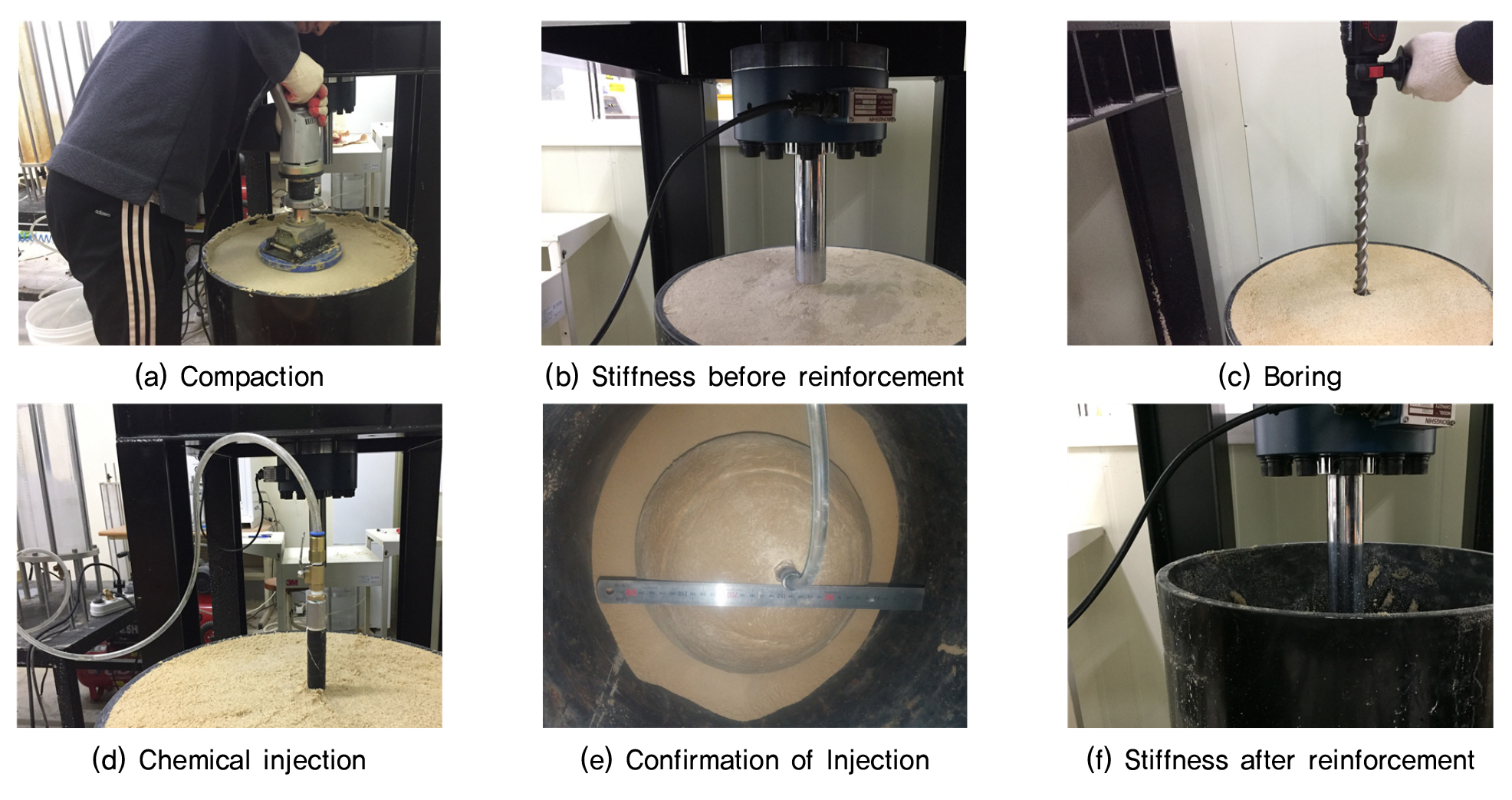

앞서 선정한 철도노반 보강재료의 규격 중 강성에 대한 목표성능 만족여부를 확인하기 위해 소형반복평판재하시험을 실시하였다. 반복평판재하시험은 본래 300mm 평판을 이용하여 중장비를 동원한 현장시험이지만 현장에서 약액주입까지 수행하기에는 제한적이기 때문에 50mm 평판을 이용한 소형반복평판재하시험을 수행하였다. 소형반복평판재하시험의 방법은 규사 8호사를 직경 500mm 토조에 채워 다짐을 실시하고, 소형반복평판재하시험기를 이용하여 약액이 주입되기 전 조성된 노반의 강성을 측정한다. 이후 주입관 삽입을 위한 천공 작업을 실시하고, 주입관을 삽입 한 후 아크릴레이트계 약액을 주입한다. 약액주입 완료 후 구근을 확인하고, 확인된 구근의 강성을 측정하여 보강 전 강성과 비교한다. 아크릴레이트 약액의 배합비는 소형반복평판재하시험의 경우 다량의 약액이 소요되고, 두 개의 약액 탱크에서 각각 A액(주재)과 B액(경화제)가 만나 교반되어 주입되는 방식이기 때문에 주입관에서 주입되기 전 겔화가 되는 것을 방지하기 위해 A액(주재)에 포함된 겔타임에 영향을 주는 촉매제의 양을 적정 겔타임이 되도록 조절하여 배합하였다. Fig. 5와 Table 9는 철도노반 보강재료의 강성측정을 위한 소형반복평판재하시험의 시험방법과 배합비를 사진과 표로 보여주고 있다.

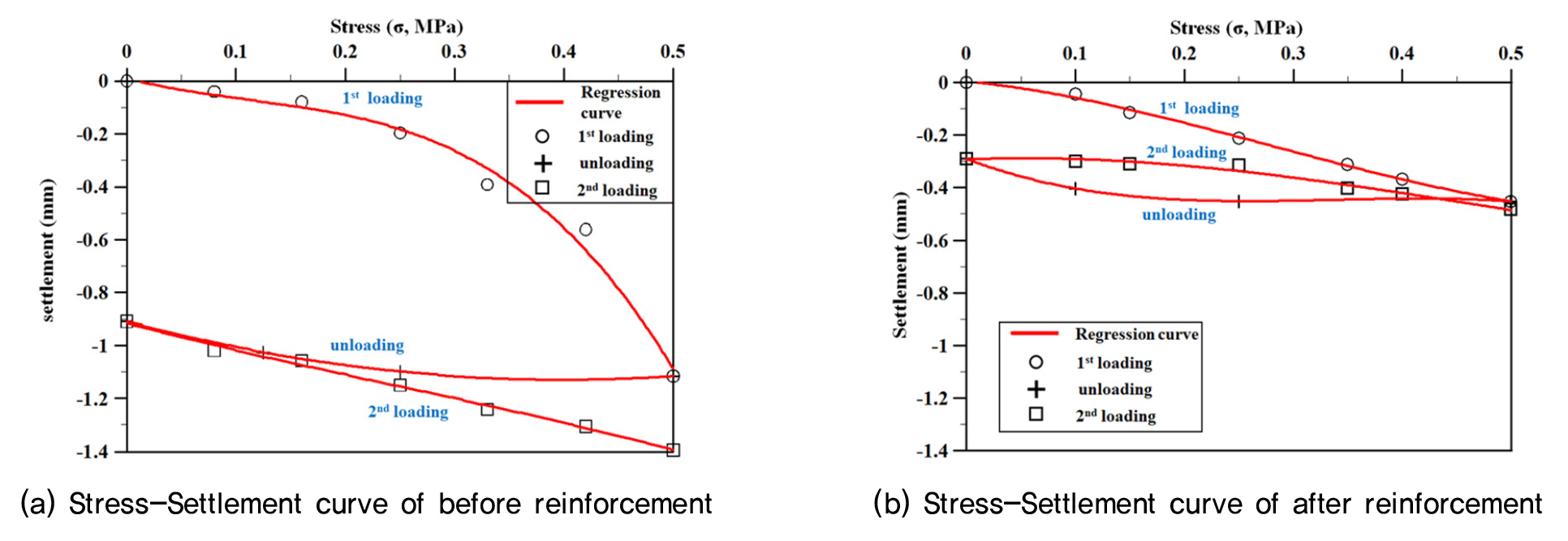

반복평판재하시험(DIN 18 134)은 성토노반의 품질관리를 위해 사용되고 있는 시험법으로 기존 평판재하시험과 다르게 최대하중, 단계별 하중증가량, 재하단계, 재하시간 등이 다르다. 하중단계는 Table 8과 같이 총 15단계로 하중재하(Loading), 하중제거(Unloading), 하중재재하(Reloading)으로 분류되며, 하중단계에 따라 침하량을 측정한다. 시험완료 후 최대수직응력(σ0max)의 0.3배(0.3σ0max)와 0.7배(0.7σ0max) 사이의 할선구배로 강성을 산정하며, 강성의 산정식은 아래 식 (1)과 같다.

여기서, Ev1 : 1차 재하시 강성

Ev2 : 2차 재하시 강성

r : 재하판 반경

△σ : 0.7σmax-0.3σmax

△s : s0.7σmax-s0.3σmax

Table 9.

Mixing Ratio of Acrylate (Miniature Cyclic Plate Loading Test)

| Division | A | B | C | |

| Base (ml) | Catalyst (ml) | Hardener (ml) | Additive (ml) | |

| Acrylate | 1700 | 204 | 1989 | 85 |

소형반복평판재하시험 결과, 약액주입 전 모사한 노반의 강성은 38.9MPa로 측정되었고, 아크릴레이트 약액 주입 후 강성은 84.5MPa 측정되어 앞서 선정한 철도노반 보강재료의 목표강성 80MPa 이상을 확보한 것으로 확인되었다. Fig. 6과 Table 10은 보강 전, 보강 후의 소형반복평판재하시험의 응력-침하 곡선과 결과를 보여주고 있다.

Table 10.

Result of Miniature Cyclic Plate Loading Test

3.5 실대형 모형토조를 활용한 주입시험

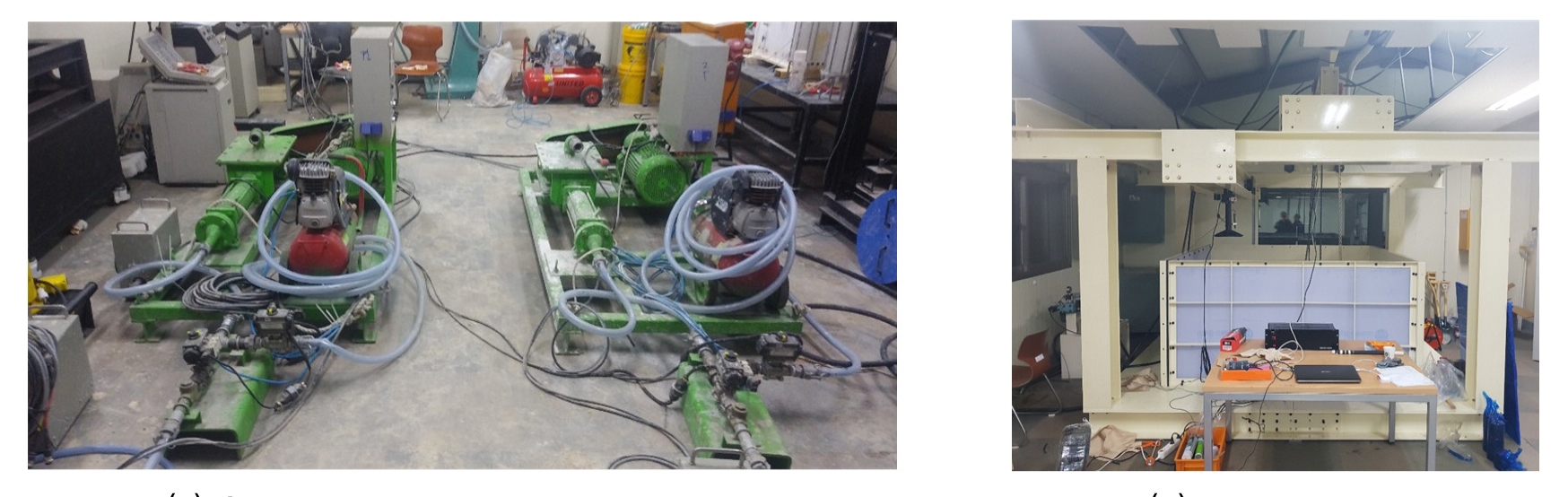

본 시험은 실제 현장 주입에서 사용될 실제 주입장비와 실대형 모형토조를 활용하여 주입시험을 수행하였다. 실제 주입장비를 활용하기 위해 소형반복평판재하시험기가 아닌 실대형 모형토조를 사용하였으며, 약액의 원활한 주입을 위해 가압판을 제작하여 구속압을 모사하였다. 또한 노반과 도상의 변형을 최소화하기 위해 저압침투주입을 모사하였으며, 시험 후 저투수층에 원활한 주입을 통한 구근형성 여부를 확인하고 주입된 노반의 강성을 측정하였다. Fig. 7은 실제 주입장치와 실대형 모형토조를 사진으로 보여주고 있다.

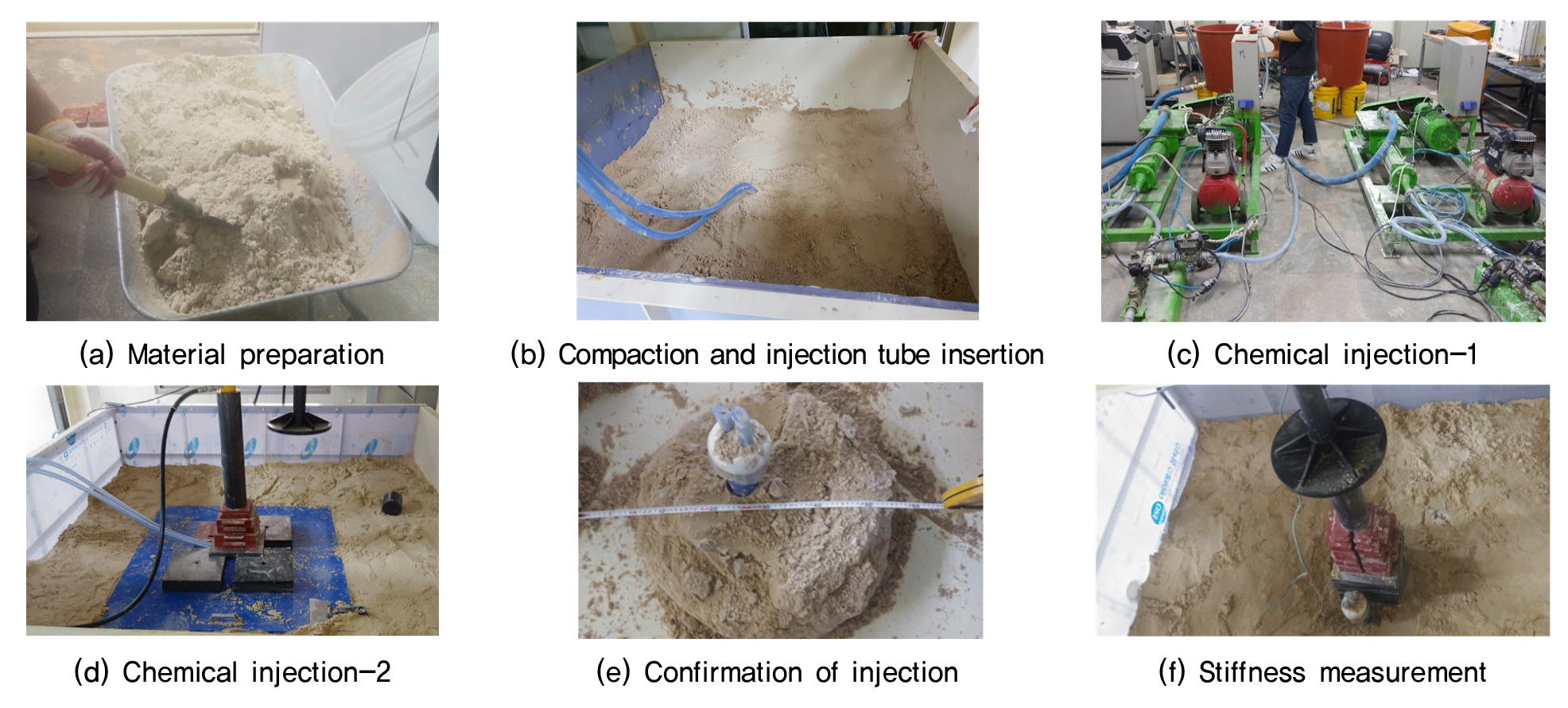

실대형 주입시험의 방법은 먼저 규사 8호사를 활용하여 대형토조에 넣고 다짐을 실시하여 노반을 조성하고, 노반 조성과 동시에 주입관의 삽입 작업을 수행하였다. 이후 약액 보강 전 모사된 노반의 강성을 실대형 반복평판재하시험기로 측정하였다. 또한 약액이 상부로 올라오는 것을 방지하기 위해 노반상부에 가압판을 설치하고, 구속압이 재하된 상태로 주입시험을 진행하였다. 가압판은 1m×1m 크기의 정사각형 형태이며, 구속압은 3m 노반의 상재하중인 5.4tonf로 선정하였다. 약액의 배합비의 경우 소형반복평판재하시험과 같이 주입전 겔화가 되는 것을 방지하기 위해 촉매제의 양을 조정하여 사용하였다. 주입 후 구근을 확인하여 주입여부를 판단하였으며, 확인된 구근의 강성을 측정하여 보강 전 강성과 비교하였다. Fig. 8과 Table 11은 실대형 주입시험의 과정과 배합비를 사진과 표로 보여주고 있다.

Table 11.

Mixing Ratio of Acrylate (Miniature Cyclic Plate Loading Test)

| Division | A | B | C | |

| Base (ml) | Catalyst (ml) | Hardener (ml) | Additive (ml) | |

| Acrylate | 22,000 | 1760 | 24,860 | 1100 |

실대형 주입시험 결과, 약액주입 후 보강재료의 목표성능 중 강도발현시간인 30분 후에 구근을 확인하였다. 확인된 구근의 형상은 Fig. 8(e)와 같으며, 주입관 주변에 직경 약 55cm, 높이 약 25cm의 타원형 형태로 형성되어 보강재료가 성공적으로 주입되었음을 확인하였다. 이 후 본 시험장비의 유압식 제어시스템을 활용하여 반복평판재하시험으로 강성을 측정하였으며, 재하판의 직경은 30cm로 독일식 반복평판재하시험의 표준규정(DIN 18134)에 따라 각 재하단계의 하중크기를 결정하였다. 측정된 결과와 응력-침하 곡선을 Fig. 9와 Table 12에 정리하였으며, 보강 전 조성된 노반의 강성은 30.3MPa, 선정된 노반보강 주입재료를 주입한 구근의 강성은 84.2MPa로 측정되어 보강재료의 목표강성을 충분히 만족하는 것을 확인하였다.

Table 12.

Result of Chemical grouting test

4. 결 론

본 연구에서는 철도노반 보강을 위해 아크릴레이트계 약액의 노반 보강 성능에 대한 연구내용을 다루었다. 이에 철도노반을 보강하기 위한 보강재료의 목표성능을 확인하고, 목표성능에 맞게 약액의 개선이 이루어졌다. 또한 실내실험을 통해 철도노반 보강재료로 선정한 아크릴레이트계 약액의 목표성능 만족여부를 검증하였으며, 그 결과 아크릴레이트계의 주입재료는 철도노반을 보강하기 위한 보강재료로 앞서 도출한 목표성능에 모두 부합하는 것으로 확인되었다. 그러나 추후 실제 현장적용에 있어 보강재료의 장기내구성에 대한 연구와 현장 주입시험을 통해 성토노반의 침하수렴 여부에 대한 추가적인 연구가 필요할 것으로 판단되며, 본 연구의 내용을 요약 정리하면 다음과 같다.

(1) 철도노반 보강재료의 규격은 현장투수시험의 결과를 토대로 저투수계수에 침투가 가능하도록 점도 100cps 이하, 투수계수 1×10-4cm/sec로 설정하였으며, 보강재료의 일축압축강도는 0.5MPa/30min, 목표강성은 상부노반 강성기준인 80MPa 이상으로 설정하였고, 목표성능 검증실험을 통해 철도노반 보강재료의 보강 성능을 검증하였다.

(2) 기존 아크릴레이트계 약액은 겔타임의 조절이 자유롭게 가능하고, 10cps 이하의 점도를 가지고 있어 저투수층에서의 침투성이 우수하다. 하지만 물 분자 흡착에 의한 팽윤현상으로 시간경과에 따른 수축변형에 대한 단점을 지니기 때문에 물 분자의 흡착을 억제시키기 위해 기존 2액형의 화합물에서 3액형의 화합물로 변형하고, 배합비를 변화시켜 팽윤현상을 억제하고, 수축변형이 거의 없도록 개선하였다.

(3) 아크릴레이트계 약액의 침투성을 확인하기 위한 침투성능실험 결과, 1×10-4cm/sec의 지반에서 시멘트와 마이크로시멘트의 경우 보강재료가 폐색되는 클로깅 현상이 발생하여 침투가 불가능한 것으로 확인되었고, 아크릴레이트계 약액의 경우 원활한 침투가 이루어져 1×10-4cm/sec의 철도노반 보강재료의 침투성 목표성능을 만족하는 것으로 나타났다.

(4) 아크릴레이트계 약액의 일축압축강도시험 결과, 경화시 압축강도는 표준사를 사용한 시편에서 1.21MPa, 규사 8호사를 사용한 시편에서 1.67MPa로 측정되어 0.5MPa/30min를 상회하는 결과를 보여 열차의 차단시간 내 목표 강도 0.5MPa을 발현하는 것으로 확인되었다.

(5) 소형반복평판재하시험을 통해 아크릴레이트 약액 주입시 노반의 강성은 84.5MPa로 상부노반 강성기준인 80MPa 이상을 확보하는 것으로 확인되었고, 실제 주입장치와 실대형 모형토조를 활용한 주입시험에서 직경 약 55cm 높이 약 25cm의 타원형 형태로 구근을 확인하였으며, 약액 보강 후 노반의 강성은 84.2MPa로 측정되어 철도노반 보강재료의 목표성능을 만족하는 것으로 나타났다.