1. 서 론

2. 균열 이미지 검출 방법

3. 균열 길이 및 폭 계산

4. 장치 개발 및 실내 시험 결과

4.1 개발 장치

4.2 측정 이미지 해상도 및 샘플링

4.3 균열 검출

4.4 균열 길이 계산

4.5 균열 폭 계산

5. 결 론

1. 서 론

영상 처리 기법을 이용하여 콘크리트 균열을 조사하는 방법은 균열을 인식하는 방법과 인식된 균열을 정량화하기 위한 방법들로 구분하여 많은 연구자들에 의해 다루어져 왔다. 국내에서 기술적인 접근은 해외에서 개발된 외관조사 자동화 기술, 특히 일본의 터널 관리 기술을 중심으로 소개되면서 개발이 진행된 것으로 보고되고 있다(Jee, 2014). 이는 다른 구조물에 비해 일률적인 콘크리트 표면을 가진 연속 구조물로서 구조물 형상 변화가 적고 촬영 시 간섭되는 물체의 영향이 적어 비교적 경제적인 비접촉식 조사방법으로서 기술의 발전을 이끌었다고 판단되며 최근 국내에서도 터널분야의 영상을 이용한 외관조사 기술은 상당부분 상용화 단계까지 개발된 단계이다.

균열을 검출하는데 이용되는 영상 처리 기법은 현재까지 기본적으로 모폴로지(Morphology) 기법을 이용하는 경우가 많다(Tanaka and Uematsu, 1998; Zhang et al., 2014). 이 방법은 영상처리의 기본적인 기법으로 밝은 영역과 어두운 영역을 축소 및 확대하는 기법으로 균열 경계부분을 대상으로 추출하거나 더하고 채우기 등으로 객체를 명확하게 해주는 이미지 처리 기법이다. 또한 형태론의 개념으로 균열의 형상을 골격화 하는 등 형태의 특성을 다루는 이미지 처리 방법을 총괄한다고 정의할 수 있으며, 국내에서 개발된 Lee et al.(2005)이 발표한 균열 처리 알고리즘과 이후 Lee et al.(2012)이 개발한 균열 검출 시스템에서도 균열 검출 기본단계에서 모폴로지 기법이 적용되었다. 이 방법은 기존 연구사례에서 볼 수 있듯이 불규칙하지만 서로 연결되는 선형 형태를 가진 균열 형태의 객체 검출에 적합하여 기본적으로 모폴로지 기법을 적용하면서 영상의 노이즈를 처리하거나 특징을 추출하는 과정 등에서 효과적인 기법을 찾아가는 방향으로 개발되고 있다고 볼 수 있다. 물론 이 방법은 현재까지 2차원 이미지의 영상 검출 기법이 실제의 균열과 표면상의 얼룩이나 박락 등 구분이 모호하다는 문제를 극복하지 못하며 이를 보완할 수 있는 다른 방안, 예를 들면 다른 센서를 병용하거나 인공지능을 이용한 균열 인식 기술(Kim et al., 2018a; Liu et al., 2019)등 보다 이미지 처리 기법의 보완적인 방향으로 연구되고 있다. 최근 연구사례로 Kim et al.(2018b)은 이미지 처리 기법을 이용하면서 라인레이저를 활용하여 3차원화된 정보로부터 균열의 위치, 방향을 파악하는 기술도 소개되었다.

영상 처리 방법을 이용해서 객체의 크기를 정량화 하는 방법은 광학 원리상 촬영 거리와 카메라 센서 크기 및 렌즈의 초점거리를 이용해서 얻어지는 단위 픽셀 크기를 이용한 계산방법으로 가능하나 균열의 경우 실용적인 측면에서 육안관찰을 대신할 수 있는 정도의 정확도를 만족하기 위해서는 장치 및 촬영 범위에 대한 한계가 필연적으로 발생한다. 따라서, 수 미터 떨어진 비교적 먼 거리에서 1mm 이내의 균열폭을 담기 위해서는 촬영 영역을 줄여 이미지 밀도를 높일수 있도록 망원렌즈를 도입한 고해상도 카메라 센서가 필요하다. 고해상도 DSLR 카메라를 이용해서 Lee et al.(2005)은 약 2m 거리에서 FL=70mm 렌즈를 이용하여 약 0.2mm 픽셀 크기를 사용하였으며 Lee et al.(2012) 연구에서는 20m 거리에서 0.2mm 균열폭을 산정하는데 초점거리 600mm 망원렌즈가 사용되기도 하였다. 최근 고해상도 카메라 모듈의 개발과 또한 조합할 수 있는 렌즈 선택의 폭이 넓어지면서 미세균열 이미지를 얻을 수 있는 가능성이 커지고 있다. 하지만 이러한 장치적 특성과 현재까지의 이미지 처리방법을 반영한 실용적인 소형화 장치가 필요한데도 불구하고 아직까지 이러한 연구결과를 반영한 측정 장치들이 소개되고 있지 않다.

본 연구에서는 현재까지 개발된 균열 추출 및 균열 사이즈 계산을 위한 이미지 처리 알고리즘을 토대로 휴대용 장치를 통해서 구동할 수 있도록 개선된 알고리즘을 제시하고 균열 정량화에 필요한 레이저 거리측정 센서가 결합된 휴대용 균열 측정 장치를 개발하였다. 균열 추출 및 정량화 알고리즘은 Lee et al.(2005)이 소개한 알고리즘을 토대로 노이즈 감소함수를 적용하여 보다 정밀도 높은 알고리즘으로 개선하였다.

2. 균열 이미지 검출 방법

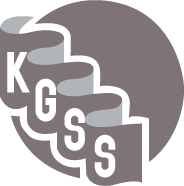

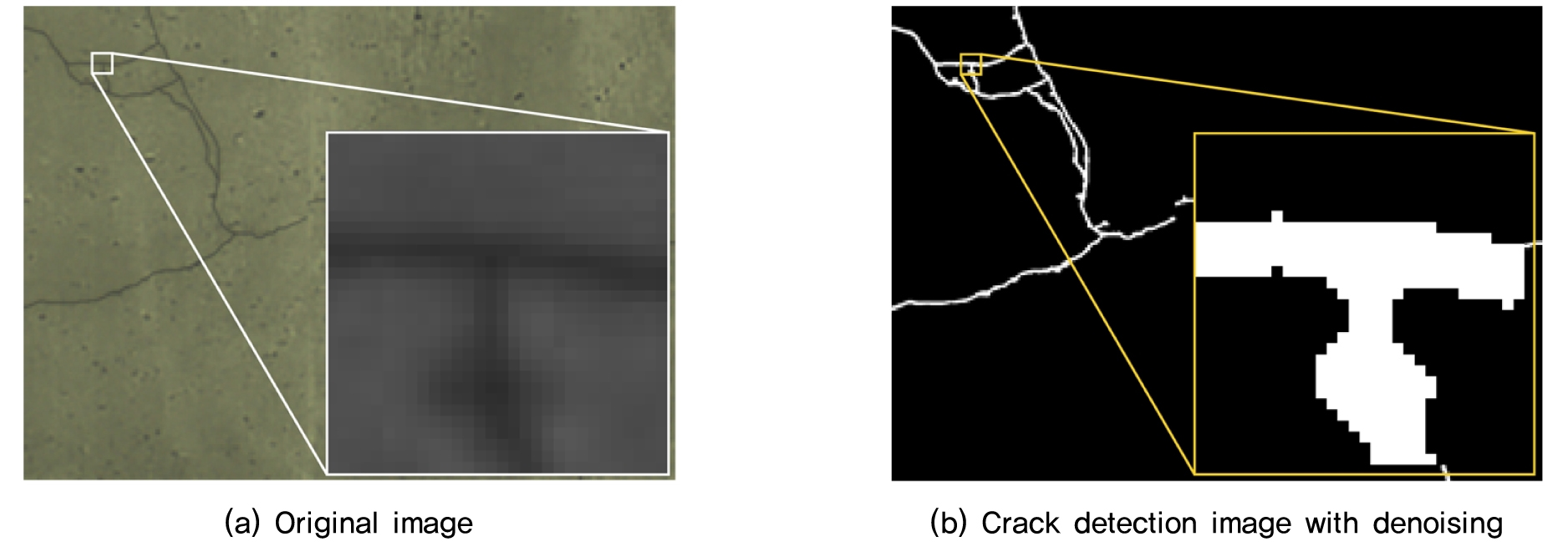

균열 검출과정 알고리즘의 흐름은 기본적으로 Lee et al. (2005)이 제시한 절차를 참고하여 다양한 모폴로지 기법(Otsu, 1979; Sonka et al., 2015; Soycan and Soycan, 2019)을 적용하여 노이즈를 제거하는 조합을 분석하였다. 이 조합은 Otsu 방법, Closing, Opening, Median blur, Adaptive thresholding, Gaussian blur, Sobel 방법들을 서로 교차 조합하여 14개의 시나리오로부터 노이즈가 최소화 될 수 있는 방법을 분석하였으며 다양한 시나리오를 적용한 결과 Otsu방법과 Opening, Closing을 교차 적용하는 방법을 알고리즘에 반영하였다. Fig. 1은 모폴로지 기법 시나리오를 적용한 사례를 나타낸다.

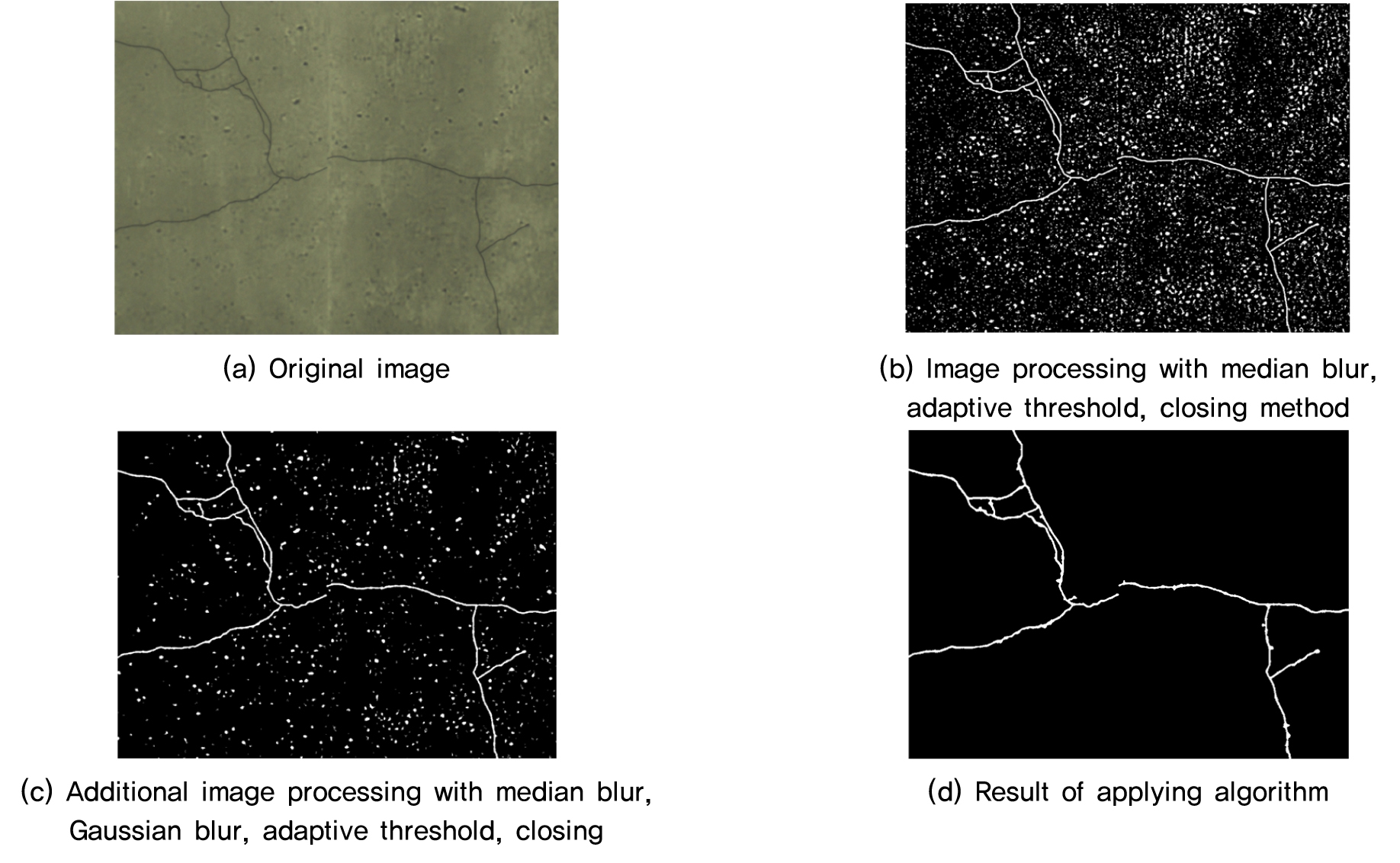

균열 이미지 검출 순서는 다음과 같다. 촬영 원본 영상을 그레이스케일로 읽고 빛의 영향을 제거하기 위해 Closing 연산을 적용한 결과의 차분 영상을 구한다. 이 방법은 콘크리트 면에 비치는 빛의 영향을 보정하여 조도가 부족한 경우 균열 검출에 지장을 최소화 하는 모폴로지 기법이다. 이후 균열검출 단계에서 전역 이진화(Binarization) 작업을 수행하였으며 Otsu의 판별 함수(Otsu, 1979)를 적용하였다. 이 단계에서는 이진화된 영상에 3 × 3필터를 적용하여 첫 번째 단계의 노이즈 제거를 진행하였으며 이후 노이즈가 줄어든 영상에 Labeling을 진행한 후 각 Label 영역에 형상분석을 통해 균열 형상이 아닌 폐쇄형 객체에 대한 노이즈를 제거하였다. 이렇게 두차례에 걸친 노이즈 제거단계를 통해서 균열을 보다 명확하게 구분할 수 있었다(Fig. 1(d)). 이 과정에서 Lee et al.(2005)이 제시한 단계와 차이점은 2차 지역적 이진화와 추출과정을 생략하였다는 점이다. 이후 노이즈가 제거된 영상에 균열의 골격이 되는 중심선에 대한 화소만 남기는 세선화 (thinning) 단계를 진행하였다. 세선화 영상은 균열의 진행방향과 분기점 분석에 사용된다. 전체 알고리즘 개요도는 Fig. 2와 같다.

3. 균열 길이 및 폭 계산

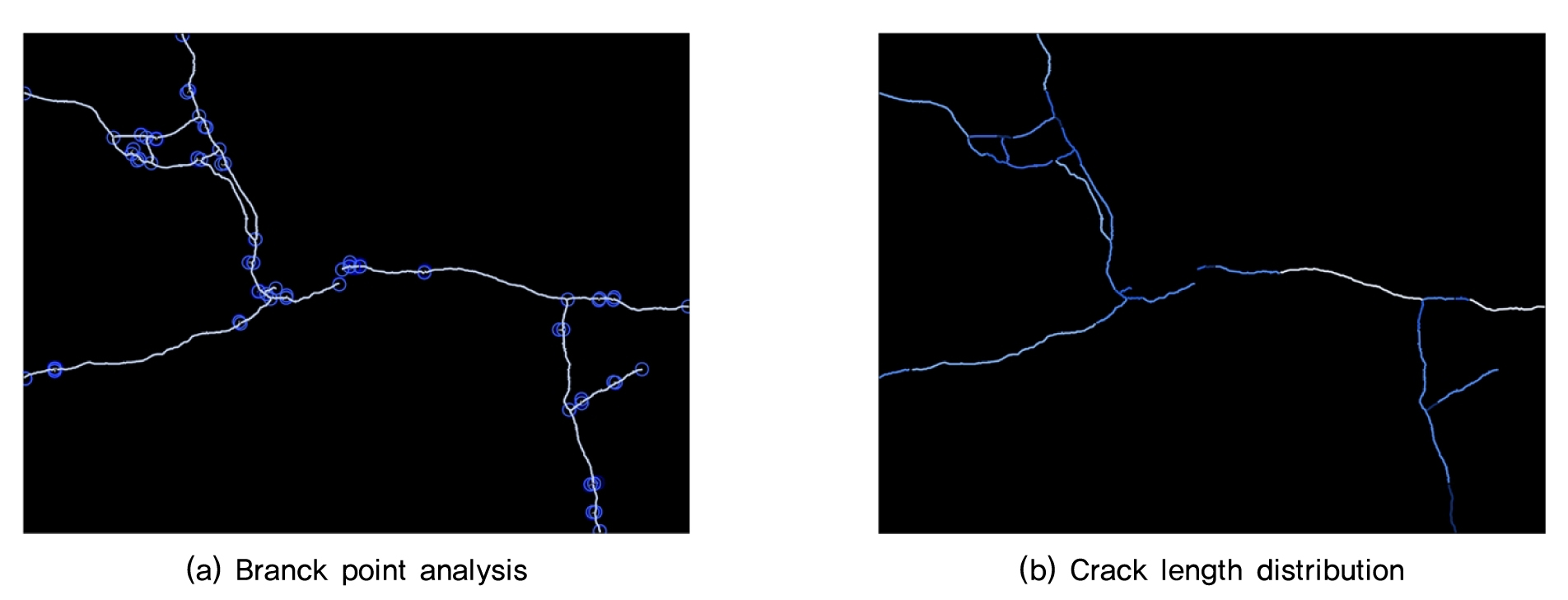

균열 형상이 여러 개의 분기점을 갖고 있을 경우 균열의 정량화에 앞서 균열의 각 지선의 시작점 및 분기점에 대한 정의가 필요하다. 세선화가 진행된 영사에서 각 edge의 시작점 및 분기점을 검출한다. 모든 edge 픽셀을 조사하게 되며 현재 중앙에 위치한 임의의 픽셀 주위의 8개의 주변 픽셀을 조사하여 흰색 픽셀에서 검은색 픽셀로 전환되는 횟수가 1회 또는 3회 이상인 경우 해당 픽셀을 시작점 또는 분기점으로 지정한다. 다음 단계에서 시작점 또는 분기점에서 edge following을 수행한다. 균열 길이의 경우 edge following을 진행하며 edge segment당 픽셀의 총 개수와 매순간 edge 진행방향을 조사하여 균열의 길이를 구하게 된다.

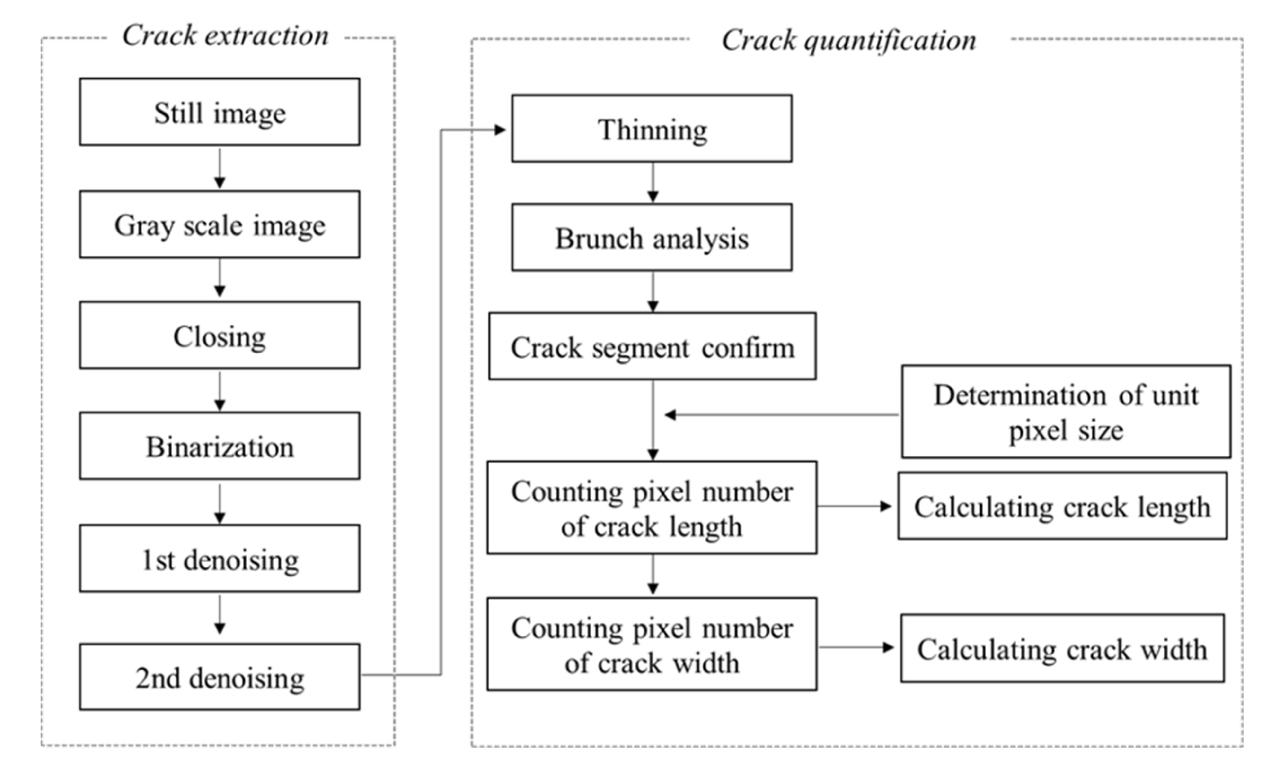

균열 폭의 경우 모폴로지 기법 중 boundary 기법을 이용해서 검출된 가장자리의 폭을 이용해서 산정하는 방법이 대표적이다. Doihara et al.(1993)의 연구에서 가장자리의 내접원 방법으로 산정한 사례가 있으며 국내의 Lee et al.(2005)이 사용한 사각형 마스크 방법도 boundary 영상을 이용해서 균열폭을 산정하였다. 본 연구에서는 연산 과정을 단순화하여 계산 시간을 줄일수 있도록 원본 이미지에서 얻어진 균열 폭을 직접 이미지로부터 계산할 수 있는 adaptive 원형 마스크를 이용하는 방법을 적용하였으며 균열폭에 따라 마스크 크기를 변경하는 방법을 적용하였다. 검출된 균열위에 원형 마스크를 적용하면서 마스크의 크기를 작은 크기부터 큰 크기로 증가시키며, 마스크 내부의 균열 픽셀 영역이 마스크의 1/2 이하가 되는 마스크를 사용하여 균열 폭을 산정하였다(Fig. 3).

산정된 균열 길이와 폭은 구성하고 있는 픽셀 개수를 기준으로 계산되며 촬영 거리와 광학 함수관계로부터 식 (1)을 이용하여 실제 균열 크기를 추정할 수 있다.

여기서, S는 구성요소의 크기(pixel), WD는 카메라와 객체와의 거리(m), FL은 렌즈 초점 거리 (mm), SS는 카메라 센서 사이즈(mm), SR은 카메라 센서 해상도(pixel)이고 CS는 균열 크기이다.

4. 장치 개발 및 실내 시험 결과

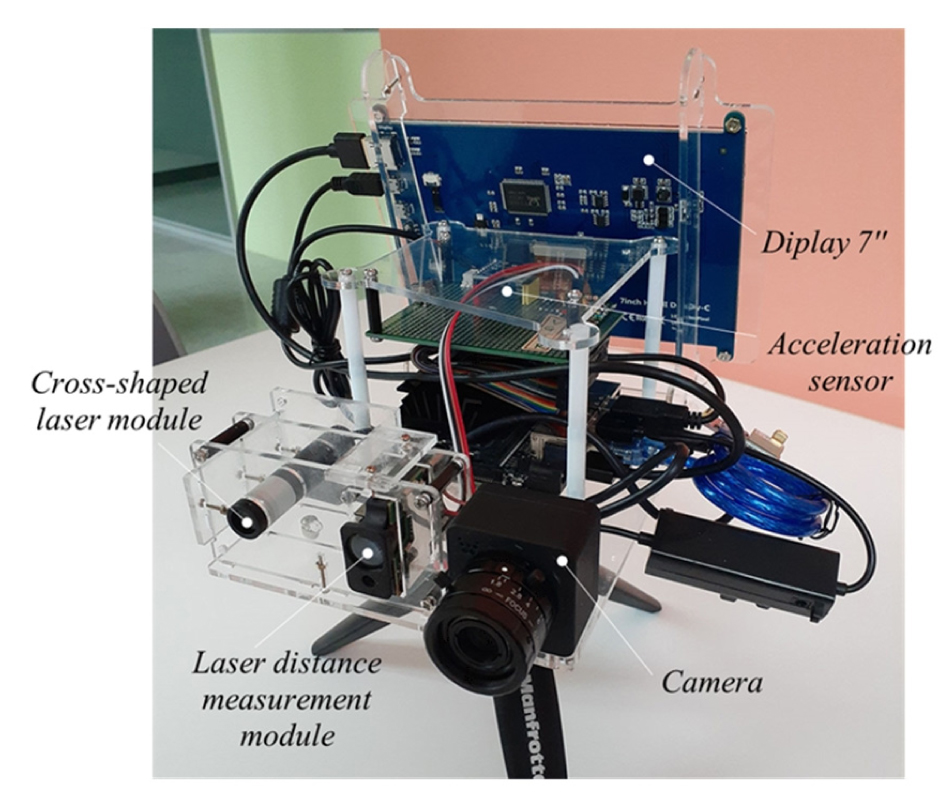

4.1 개발 장치

테스트용 장치는 영상을 촬영, 저장하고 이미지 처리를 동시에 수행할 수 있는 휴대용 장치를 기반으로 개발하였다. 장치구성은 첫 번째로 카메라 모듈이 있으며 둘째로, 촬영 시 정확한 이미지 픽셀 크기를 계산하기 위한 거리측정 목적의 레이저 거리측정 모듈 그리고 셋째로, 촬영 벽면에 대한 카메라 Pan과 Tilt 각을 추정하기 위해 기준선으로 사용될 십자형 레이저 빔 모듈로 구성된다. 또한, 위의 센서를 결합하여 연결할 PCB보드와 영상 처리가 가능한 프로세서로 구성하였다(Fig. 4). 장치의 주요 제원은 Table 1과 같다.

Table 1.

Specifications of test device

4.2 측정 이미지 해상도 및 샘플링

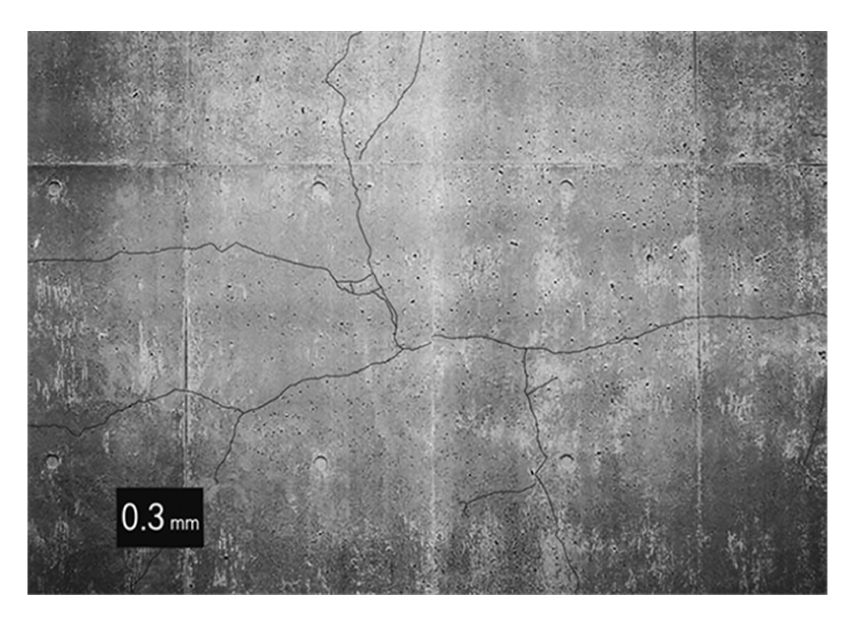

개발 장치는 픽셀 단위로 균열 폭을 산정하므로 미세 균열(0.3mm) 크기를 검출할 수 있도록 고해상도 이미지 취득이 가능해야 함과 동시에 휴대용 장치로서 촬영 시 편의를 위해서 촬영영역(FOV)이 너무 협소하지 않도록 카메라 센서와 렌즈를 선택하였다. 고안된 장치의 카메라 모듈과 렌즈 조합으로 촬영영역 (FOV)은 약 3.0m 촬영 거리에서 폭1.5m, 높이1.0m의 면적을 촬영할 수 있었으며 실제 촬영한 이미지로부터 얻은 이미지 크기와 적용한 카메라 센서크기, 렌즈의 화각, 촬영거리에 따른 픽셀크기를 비교하면 Table 2와 같다. 촬영에 사용된 균열을 이미지 월(wall) 형태로 제작하였으며 AutoCAD를 이용해서 균열 모양을 임의로 콘크리트 표면 패턴 이미지 위에 그려서 전체 크기를 570mm × 420mm로 만들었으며 일정 균열폭 (t=0.3mm)으로 출력하여 촬영판에 부착하여 사용하였다 (Fig. 5).

Table 2.

Resolution data with different shooting distance

4.3 균열 검출

1m, 2m, 3m 거리에서 샘플의 정면 사진을 촬영하고 전술한 과정을 거쳐 균열 검출을 수행하였다. Fig. 6과 같이 각 해당 이미지에 대하여 노이즈 제거가 효과적으로 수행되어 균열에 한해 높은 식별성을 나타내었다. 이러한 결과는 Lee et al.(2005)이 도입한 방법에서와 마찬가지로 노이즈 제거 시 객체의 형태로부터 선형특성을 나타내는 균열을 제외하고 원형 및 사각형 모양에 가까운 형태를 노이즈로 정의하는 필터링 방법이 효과적으로 적용된 결과로 볼 수 있다. 단지, 콘크리트 노출면의 홈(검은점)과 균열선이 중첩된 경우 요철 형태로 추출되고 있어 실험 이미지가 아닌 실제 환경에서 나타날 수 있는 여러 가지 형태의 노이즈들을 반영한 추가적인 식별방법 개발과 개선이 필요할 것으로 판단된다.

Fig. 6에서 이진화 이미지상에서 검출된 균열 영역은 원본 이미지상의 미세 균열선 가장자리의 흔들림이 반영된 Blurring 영향을 받은 픽셀 영역까지 포함하고 있다. 따라서 이진화 이미지 상의 균열 전체 영역에 Table 2의 단위픽셀 크기를 반영하는 경우 균열폭 산정 시 과대 평가된 값을 도출하게 되므로 균열폭 산정 시 균열 영역의 음영 분포를 고려하여 계산값에 반영하였다.

4.4 균열 길이 계산

전 절에 설명한 분기점에 대한 정의는 샘플 이미지와 같이 파상 균열 형태의 균열 길이 산정 시 연결된 균열의 Labeling을 위한 단계라 할 수 있다. 본 개발의 알고리즘에서는 이진화를 마친 세선화된 영상을 이용해서 임의의 픽셀을 감싸고 있는 8개의 주변 픽셀을 조사하여 픽셀의 색이 밝은 청색에서 짙은 청색으로 전환되는 횟수를 고려해서 해당 픽셀을 시작점 또는 분기점으로 정의하는 방법을 이용하였다. 수행 결과 균열의 곡률 등으로 세선화 단계에서 발생하는 돌출부의 영향을 받아 알고리즘 수행 결과 다수의 분기점을 인식되었고(Fig. 7(a)) 이후 단계로 edge following을 수행하여 균열 길이를 산정하였다. edge following을 진행하여 edge 세그먼트당 픽셀의 총 개수와 edge의 진행방향을 고려하여 균열의 길이를 산정하였다. Fig. 7(b)와 같이 시각화를 위해 세선화된 영상위에 길이별로 밝기를 부여하여 길이가 긴 segment는 밝은 청색에 가까운 값을, 짧은 segment에 대해서는 짙은 청색에 가까운 값으로 표시하였다.

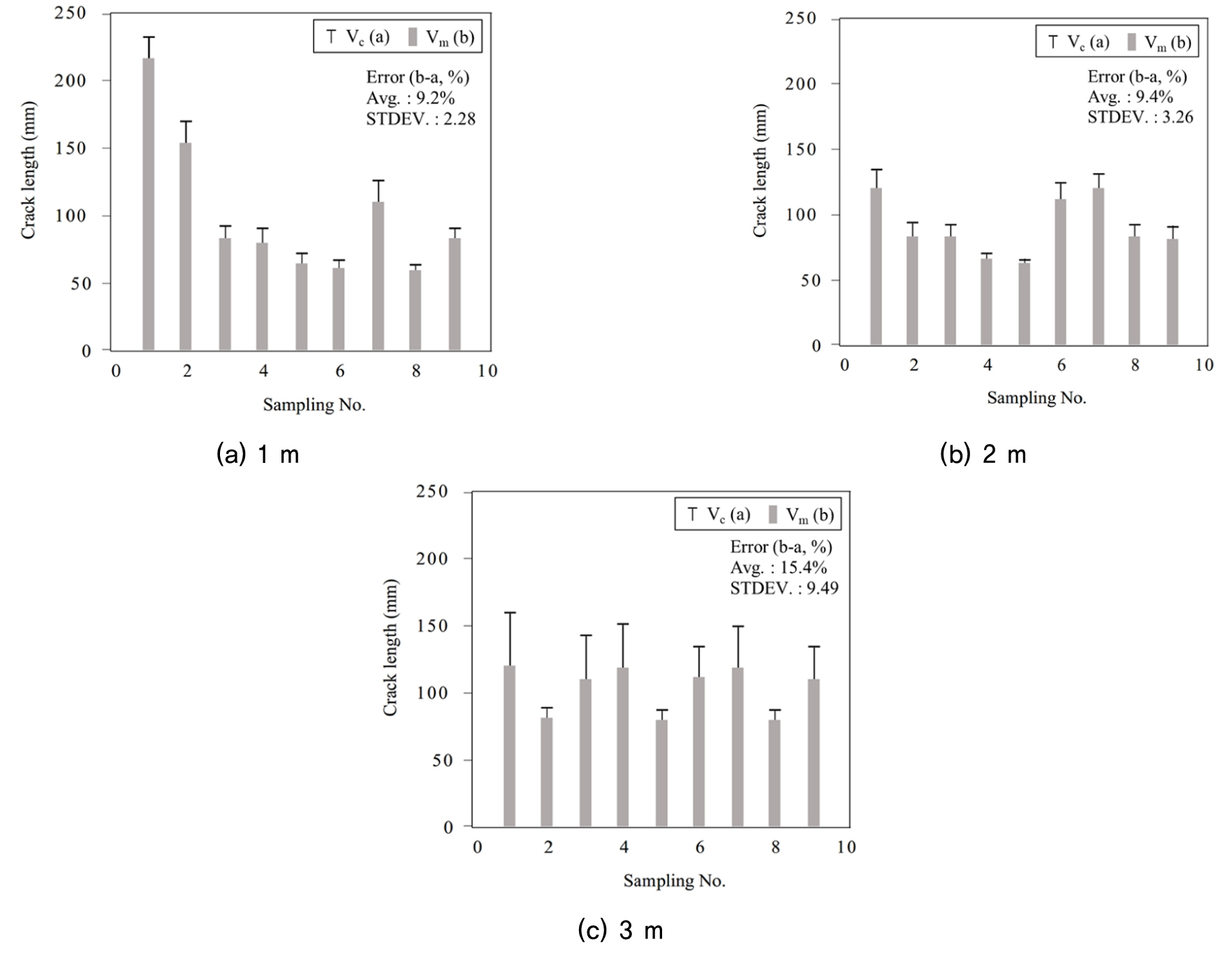

Fig. 8은 1m, 2m, 3m 거리에서 촬영한 이미지에서 각각 9개의 샘플 영역을 잘라 해당 영역에서의 균열 추출과 계산을 수행한 결과를 나타낸 그래프이다. 계산값(Calculated value; Vc)은 알고리즘을 통해 얻어진 픽셀 수와 단위픽셀 크기를 곱해서 산정하였으며 실제 균열 길이는 실스케일로 불러온 원본 이미지를 이용해서 AutoCAD상에서 이미지 위에 균열선을 따라 그린 선을 측정해서 구한 길이를 비교하였다. 비교 결과 계산값은 실측값에 비해 약 10% 정도 크게 산정되었으며 주된 원인으로는 산정 방법의 차이로서 계산에 적용한 알고리즘은 각 픽셀 단위의 미세 분할값을 합산하고 있는 반면 측정값(Measured value; Vm)은 CAD상 임의로 그린 선의 길이를 반영하고 있어 계산 방법에 의한 값이 더 크게 평가되었다. 또한, 오차 및 표준편차가 큰 3m 거리 데이터의 경우 4.2절에 설명한 바와 같이 균열 추출 시 중첩된 돌출부를 균열로 인식하는 노이즈의 영향이 커지면서 균열 길이 산정에 영향을 주는 것으로 관찰되었다.

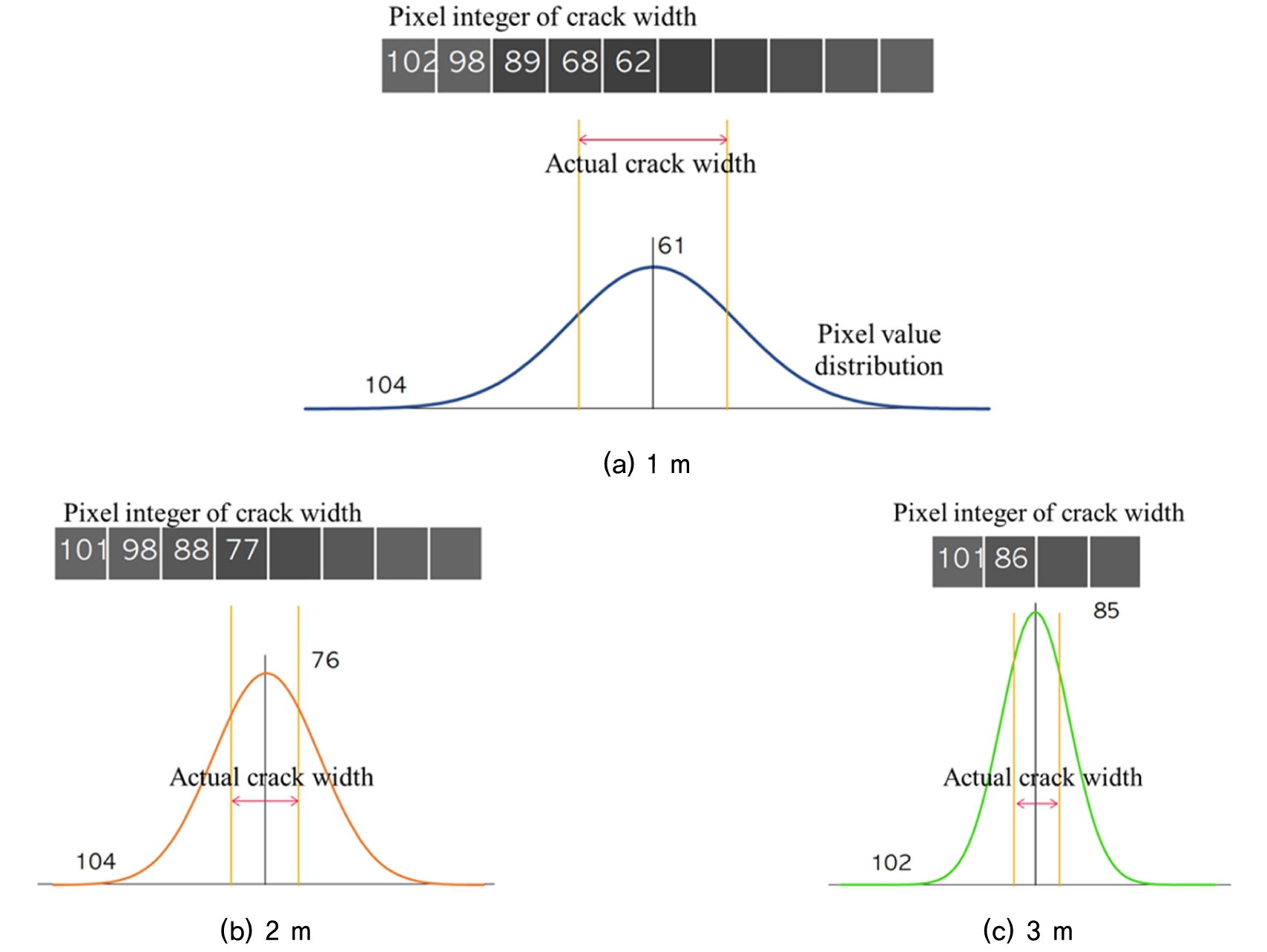

4.5 균열 폭 계산

균열폭의 경우 균열을 검출한 이미지에 원형 마스크를 적용하여 면적비를 이용하는 방법을 적용하였다. 원형 마스크의 크기는 마스크의 면적이 마스크가 감싸고 있는 균열 크기의 두 배가 되도록 설정하였으며 계산된 균열폭의 크기는 마스크에 포함된 균열 길이와 면적을 이용하여 폭에 해당하는 픽셀의 개수를 산정하였다. 분석결과 샘플 영역에서 각 촬영거리별 균열폭으로 산정한 픽셀수는 Table 3과 같으며 단위 픽셀크기를 고려하면 실제 균열폭보다 과대평가되고 있음을 알 수 있다. 이는 전절에 언급한 것처럼 blurring 영향으로 Otsu방법에 의해 균열 추출시 균열 중심선으로 부터 바깥쪽 방향으로 음영 차이가 적은 주변 영역까지 균열 영역으로 검출하는 특성이 반영된 결과이다. 이러한 경향은 균열 영역의 픽셀 음영값(pixel integer) 분포를 통해서 나타낼 수 있다. Fig. 9는 촬영 거리별 균열 이미지로부터 균열폭 방향의 픽셀값을 도식화한 것으로 균열 중심으로부터 종형 곡선 형태로 표현할 수 있다. 이때, 단위 픽셀크기로 산정할 수 있는 실제 균열폭과 비교하면 균열로 인식한 균열폭의 픽셀수가 2배∼3배 이상 차지하고 있음을 알 수 있다.

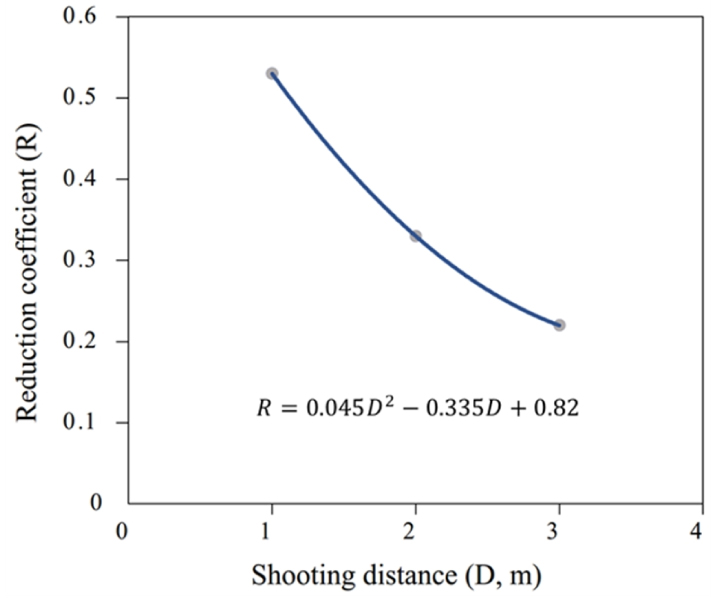

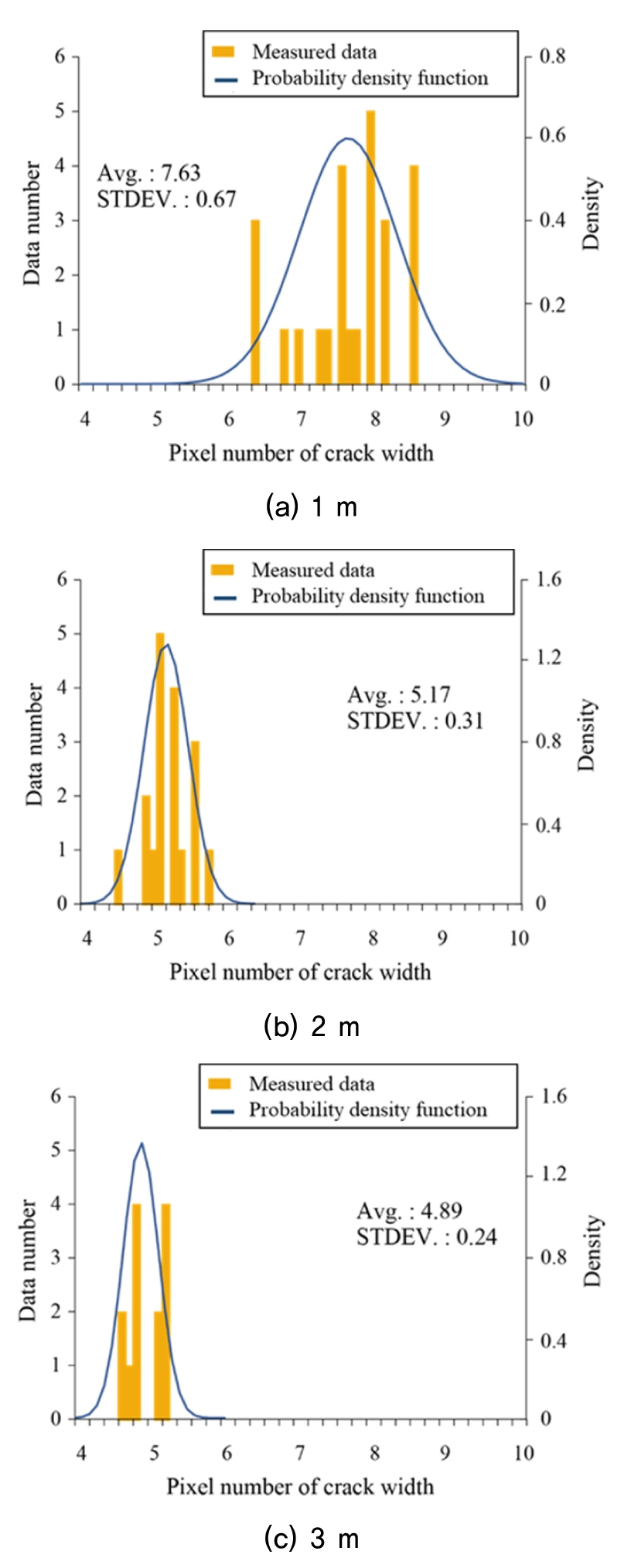

실제 균열폭 데이터의 경우도 가까운 거리에서 촬영한 이미지일수록 표준편차와 분산이 큰 통계 결과를 나타낸다(Table 3). 1m 거리에서 촬영한 이미지의 경우 0.3mm 균열폭 안에 픽셀수는 6.31∼8.55 개로서 평균 7.63개의 픽셀수를 차지하며 단위 픽셀크기 0.09mm로 환산하는 경우 약 0.68mm의 균열폭을 산정하게 된다. 따라서, 본 연구에서는 실제 값에 가까운 값을 산출하기 위해서 픽셀 단위로 균열폭을 산정하되 실제 단위 픽셀 크기를 고려하여 과대평가된 픽셀수를 감소시키는 방법을 적용하였다. 촬영 거리에 따라 균열폭에 해당하는 픽셀수는 촬영거리가 증가함에 따라 감소하는 경향을 나타내므로 해당 거리의 이진화된 균열폭 이미지 픽셀수(ND)와 실제 단위 픽셀크기(p)로 산정된 단위 픽셀수(n)로 나누어 감소계수를 반영하여, 식 (2), (3)과 같이 보정된 균열폭(Wc)과 감소계수(R)을 산정할 수 있다.

Table 3.

Calculation result of average crack width with shooting distance

여기서, p: 단위픽셀 크기(mm), n: 단위 픽셀수, N: 이미지상 균열폭 픽셀수, ND: 촬영거리에 따른 대표 픽셀수이다. 본 연구에서 개발한 장치의 경우 촬영시 레이저 거리측정기를 이용하여 정확한 촬영거리를 측정하므로 감소계수(R)의 적용은 촬영거리(D)를 이용하여 거리에 대한 반비례 관계식을 활용하였다. 이때 적용한 대표 픽셀수(ND)는 가장 보수적 결과를 나타내고있는 최소 픽셀수를 적용하였다. 감소계수 (R)은 Fig. 10과 같이 촬영거리(D)에 대한 이차함수로 표현될 수 있으며, 실제로 식 (4)를 적용하여 각 촬영거리별 촬영된 영상에 대하여 균열측정에 사용될 수 있다.

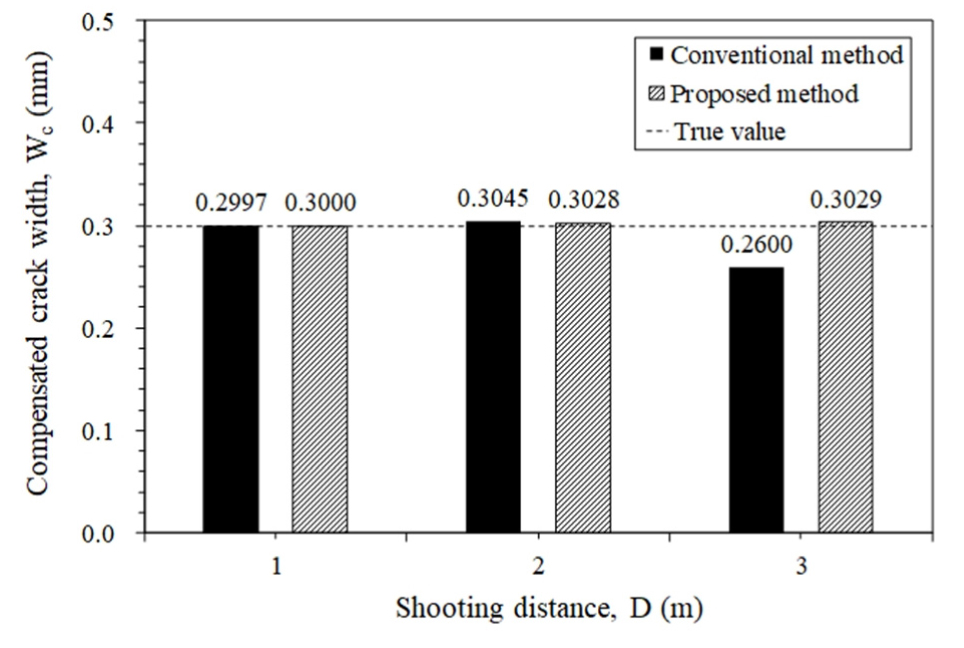

Table 3에서 보정된 균열폭(Wc)은 기존 감소계수 식 (3)을 이용한 결과이며, 그 결과는 실험에 사용한 실제 균열폭 0.3mm에 근접한 값을 나타내지만, 촬영 거리가 멀어질수록 정확도가 낮아지는 한계가 있다. 본 연구에서 제안한 감소계수 식 (4)를 이용하여 균열폭을 산정하는 경우 촬영 거리에 따른 균열 폭의 분포는 Fig. 11과 같다. 균열폭 보정 후 균열에 해당하는 픽셀값은 균열 중심으로부터 가우시안 분포 형태로 나타났다. 촬영 거리가 가까워질수록 분포곡선의 표준편차가 커지는 현상은 Fig. 9와 유사하게 나타났으며, 제안된 감소계수를 이용하여 산정된 균열폭의 정확도는 향상됨을 알 수 있다(Fig. 12). 제안된 균열폭 보정 방법이 기존 대비 실험에 사용된 균열폭 참값 0.3mm에 근접함을 알 수 있다. 특히 촬영 거리가 멀어지는 경우 기존 방법 대비 높은 정확도를 나타내어 보다 우수한 성능으로 나타났다.

5. 결 론

본 연구에서는 휴대용 장치를 통해서 콘크리트 균열 길이 및 폭을 측정할 수 있는 특수 카메라 하드웨어 및 이미지 처리 알고리즘을 개발하였다. 균열 추출은 이미지 처리 방법을 적용하여 Otsu함수를 적용한 Lee et al.(2005)이 소개한 알고리즘을 토대로 개발하였으며, 균열 정량화에 정확한 픽셀 사이즈를 반영하기 위해 레이저 거리측정 센서를 결합하여 휴대용 균열 측정 장치를 개발하였다.

(1) 이미지 처리 중 균열 추출 시 적용한 Otsu함수 및 노이즈 제거 방법이 균열과 중복된 객체가 존재할 경우 균열형상 검출에 오류가 발생하여 별도의 노이즈 저감 방법이 필요한 것으로 나타났다. 이 문제는 균열 검출단계에서 딥러닝 기법의 적용 필요성으로 접근할 수 있으며, 이미지 처리 방법에서 노이즈 객체의 형상 분석 및 제거방법 연구 또한 효과가 있을 것으로 판단된다.

(2) 개발한 균열추출 알고리즘은 3m 이내 촬영거리에서 0.3mm 균열 이미지를 대상으로 노이즈 제거가 효과적으로 수행되어 균열 추출 및 정량화에 높은 식별성을 나타내었다. 개발한 장치는 3m 촬영거리에서 단위픽셀크기 0.3mm 이하를 구현하여 균열폭 0.3mm 측정이 가능한 것으로 평가되었으나, 이미지 blurring의 영향으로 균열의 이진화 이미지가 과대평가되는 경향을 나타내었다.

(3) 본 연구에서 제안한 감소함수를 이용하여 blurring 영향을 고려하여 균열 폭을 계산할 수 있게 된다. 이는 실제 현장에서 균열 측정 시 각 촬영거리에 따른 영상에 대하여 균열 측정의 정확도를 향상시키는 데 도움이 될 것이다.