1. 서 론

2. 지반보강 분야 시멘트 사용 관련 기준 및 성능 조사

3. 실내시험

3.1 순환자원 활용 저시멘트 그라우트재 개발

3.2 급결제 사용에 따른 강도 발현 특성 평가

4. 개발 쏘일네일링 그라우팅재의 현장 적용성 평가

4.1 현장 적용성 확인을 위한 인발시험(1차 현장시험)

4.2 현장 적용성 확인을 위한 인발시험(2차 현장시험)

5. 결론 및 제언

1. 서 론

국제사회의 기후위기 대응 강화요구에 따라 탄소중립 및 친환경 기술에 대한 요구가 증대되고 있다. 2015년 12월에 채결된 파리기후변화협약(Paris Climate Change Accord)에는 전 세계 195개국이 참여하고 있으며, 지구 평균온도 상승을 2도 보다 낮게 유지하고, 더 나아가 상승을 1.5도로 제한하는 것을 목표로 하고 있다. 이러한 목표 달성을 위해 각 참여국들은 5년마다 온실가스 감축목표(NDC, Nationally Determined Contribution)를 정하여 제출하고 이행 상황을 점검받고 있다. 이에 우리나라는 2016년에 ‘2030년까지 2009년에 예측한 2020년 온실가스 배출전망치(BAU; Business As Usual) 대비 37% 탄소감축 실현’ 목표를 제시하였다. 이후 2021년에는 ‘2030년까지 2018년 온실가스 총 배출량 대비 40% 감축’이라는 상향된 NDC를 발표하였다. 온실가스 감축 목표 실현을 위해 우리나라를 비롯한 국제사회는 신재생에너지를 활용한 저탄소 에너지 전환, 폐기물 감량, 친환경 재료 사용 등의 노력을 지속하고 있으며, 발생 온실가스 처리를 위한 탄소 포집, 활용 및 저장(CCUS; Carbon Capture, Utilization & Storage) 기술 개발을 적극 추진하고 있다.

한편, 주요 건설재료 중 하나인 시멘트는 생산과정에서 온실가스를 다량 배출하는 제품이다. 시멘트산업이 전세계 온실가스 발생량의 7% 정도를 차지하고 있어(Czigler et al., 2020), 시멘트 사용량의 경감은 온실가스 감축 목표 실현에 있어 상당히 중요한 현안이다. 따라서 건설분야에서는 시멘트 사용량 경감을 위한 다양한 노력이 지속되고 있으며, 이 중 산업부산물을 재활용하여 시멘트 사용을 줄이기 위한 연구개발도 활발히 이루어지고 있다. 대표적으로 제철 과정에서 발생하는 산업부산물인 고로슬래그를 활용하여 시멘트 사용량을 경감한 슬래그시멘트가 보편적으로 적용되고 있고, 화력발전소의 미분탄 연소 보일러에서 발생한 고품위 플라이애시도 시멘트 경감재료로 적극 활용되고 있다(Kim et al., 2012; Kim et al., 2011; Kim, 2012; Park et al., 2007; Sim and Yang, 2010; Cho et al., 2016).

최근에는 산업부산물 활용 방안에 대한 다양한 연구 성과를 토대로, 고로슬래그나 고품위 플라이애시는 거의 전부 재활용되고 있으며, 대부분 시멘트 대체재료로 활용되고 있다. 반면에 순환유동층 보일러에서 발생하는 플라이애시의 경우에는 플라이애시 사용에 대한 기준(KS L 5405, 2023)에 부합하지 않을 뿐 아니라 기존의 시멘트나 고로슬래그에 결합 특성이 저조하여 재활용에 어려움이 있다(Seo et al., 2021). 이에 Lee et al.(2024)은 순환유동층 보일러에서 발생하는 산업부산물의 재활용 방안 연구의 일환으로 저품위 고칼슘 플라이애시를 20% 이상 적용한 무기결합재를 개발하여 기초 성능을 평가하고 심층지반혼합처리 현장에의 적용성을 평가한 바 있다. 본 연구에서는 저품위 플라이애시를 포한함 산업부산물 활용 무기결합재의 그라우팅재료로의 활용성을 평가하기 위해, 일련의 현장실험을 수행하였다. 즉, 개발 무기결합재를 쏘일네일링 시공 현장에서 그라우팅재료로 적용하여 기존 시멘트 그라우팅과 성능을 비교함으로써, 산업부산물 활용 무기결합재의 그라우팅 재료로의 활용성을 평가하였다.

2. 지반보강 분야 시멘트 사용 관련 기준 및 성능 조사

시멘트는 건설분야에 적용되는 대표적인 건설재료로 많은 양이 철근 콘크리트에 적용되고 있으며, 콘크리트 2차제품, 비탈면 보강공사, 지반개량, 기초공사 등에도 활용되고 있다. 산업부산물 특히 저품위 플라이애시를 활용한 시멘트 저감형 무기결합재는 일반적인 콘크리트 분야에 적용하기 에는 KS 규격에 적합하지 않고 결합 특성도 미흡하다. 그러나 지반분야의 경우에는 시멘트 사용 목적 및 현장 여건에 따라 요구 강도 수준이 높을 뿐만 아니라 지반혼합처리, 그라우팅, 현장 타설 모르타르 등 활용 방안도 다양하기 때문에 저품위 플라이애시 활용 무기결합재의 적용이 충분히 가능하다(Lee et al., 2024). 이에 본 연구에서는 산업부산물 활용 무기결합재의 지반분야 활용방안 마련을 위해 지반분야에서 적용하고 있는 시멘트 관련 기준 및 성능수준을 조사하여 Table 1에 정리하였다. Table 1에서 알 수 있는 바와 같이, 비탈면 보강공사에서는 앵커 및 네일에 그라우트재로 활용되며, 지반개량공사에서는 표층 및 심층혼합처리공법에 결합재로 활용된다. 또한 동상방지층, 보조기층 및 기층공사에 노체 보강용으로 활용되고 있다. 기초공사에서는 매입말뚝공법에 주면고정재로 시멘트가 활용된다. 토공사와 관련해서는 유동화채움재로 활용되고 있으나, 강도 등에 대한 별도의 기준은 없는 것으로 조사되었다. 관련기준 및 성능을 조사한 결과 보통 포틀랜드 시멘트, 고로슬래그시멘트, 플라이애시 시멘트 등의 KS 제품을 제외하면 지반보강 분야에서 적용되는 강도 등의 성능기준은 높지 않은 것으로 나타났다. 매입말뚝 주면고정재의 경우 양생 28일 압축강도 기준은 0.5MPa로 조밀하거나 단단한 지반의 압축강도 수준 정도를 요구하고 있다. 또한 심층혼합공법의 경우 최종적인 혼합토의 요구 강도는 적용공법에 따라 0.5 ~ 3.0MPa 사이의 개량체 압축강도를 요구하고 있으며(Ko et al., 2016), 비탈면보강공사에 적용되는 쏘일네일링 공법의 경우, 그라우트는 W/B=40-50%에서 재령 28일에 압축강도 24MPa 이상을 확보하면 성능을 만족하는 것으로 조사되었다. 즉, 보통 포틀랜드 시멘트, 고로슬래그 시멘트, 플라이애시 시멘트 등의 KS 기준에 비해 지반분야에서는 상대적으로 작은 압축강도가 현장에 적용되고 있음이 확인되었다. 따라서 Table 1에 제시된 지반분야에 대해서는 저품위 플라이애시를 포함한 산업부산물 활용 시멘트 경감형 무기결합재가 충분히 활용될 수 있을 것으로 기대된다.

Table 1.

Standards and performance related to cement use in soil reinforcement

3. 실내시험

3.1 순환자원 활용 저시멘트 그라우트재 개발

산업부산물 활용 무기결합재의 개발 및 사업화를 위해서는 균질한 재료의 안정적인 수급이 중요하다. 따라서 산업부산물 종류별 발생처 및 발생 시기에 따른 화학성분 분석 결과(Lee et al., 2024)를 참고하여 유효활용이 가능한 산업부산물 원재료를 선정하였으며, 이를 토대로 쏘일네일링 그라우팅 재료로 활용하기 위한 저시멘트 무기결합재를 개발하였다. 본 연구에서는 Table 2에 보인 바와 같이 산업부산물의 종류 및 배합비율을 조절하여 2 종류의 무기결합재를 제작하였다. 개발 그라우트재의 배합은 Table 2에 보인 바와 같이, 보통 포틀랜드 시멘트(OPC; Ordinary Portland Cement), 슬래그분말(SP) 및 저품위 고칼슘 플라이애시(HCFA; High Calcium Fly Ash)가 각각 40~50%, 30% 및 20~30%로 구성된다. 순환유동층 보일러에서 발생한 저품위 고칼슘 플라이애인 HCFA-1과 HCFA-2는 서로 발생처가 다르다.

Table 2.

Composition of the developed grouting materials

| Material | OPC | SP | HCFA-1 | HCFA-2 |

| Development Grouting Material-1 | 50 | 30 | 20 | - |

| Development Grouting Material-2 | 40 | 30 | 15 | 15 |

한편, 개발 그라우트재에 사용된 시멘트(OPC) 및 산업부산물에 대한 화학성분 분석결과는 Table 3에 정리하였다. Table 3에는 저품위 고칼슘 플라이애시와의 화학성분 비교를 위해 일반적으로 많이 활용되고 있는 고품위 플라이애시 1종과 OPC에 대한 화학성분 분석결과가 포함되어 있다. Table 3에서 알 수 있는 바와 같이 개발 그라우트재는 저품위 고칼슘 플라이애시를 포함하고 있어 비교적 칼슘(CaO) 함량의 높다.

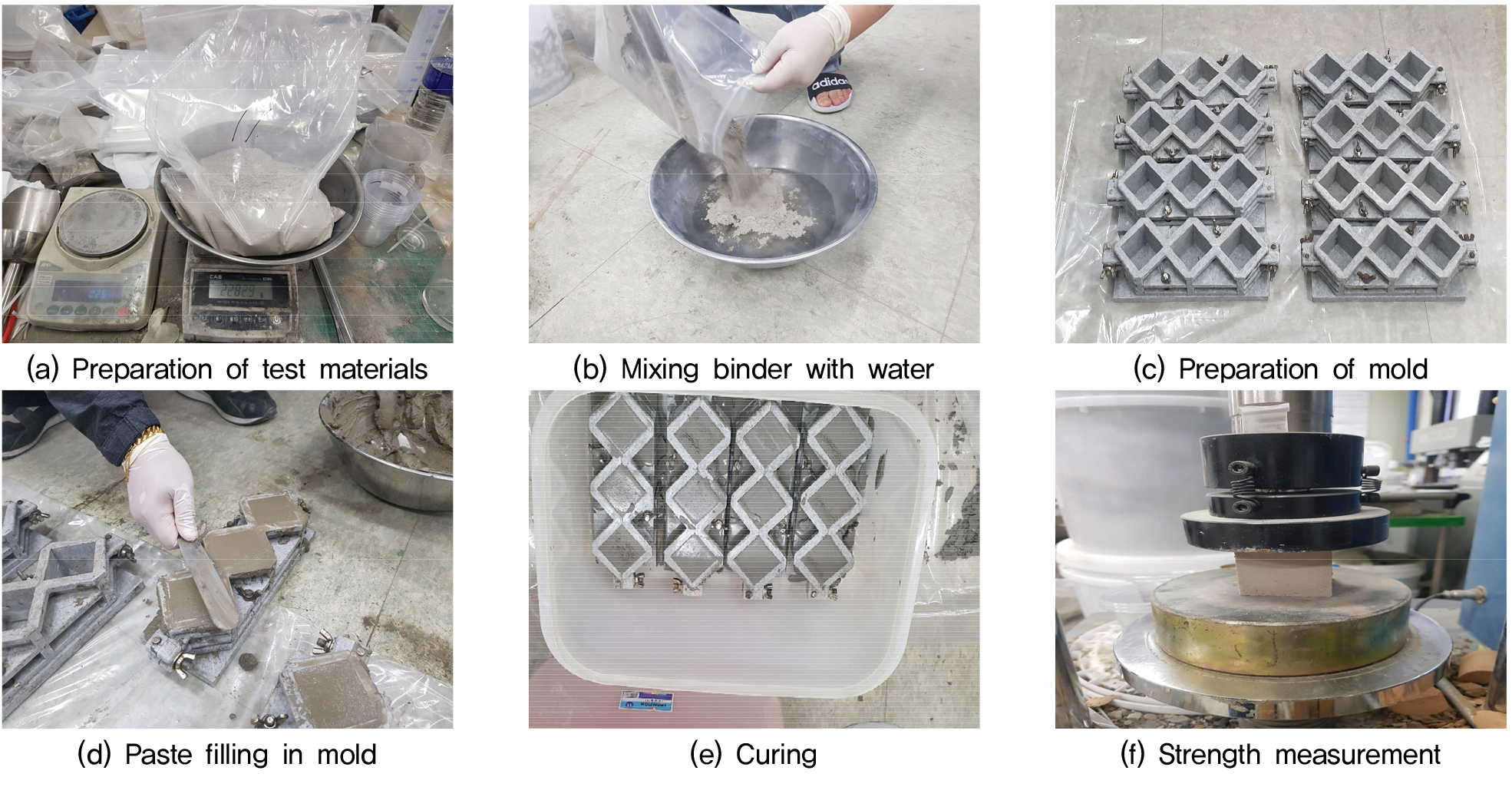

개발 쏘일네일링 그라우트재의 기초성능을 평가하기 위해 패이스트(Paste) 상태로 5.0cm(가로)×5.0cm(세로)×5.0cm(높이)의 큐빅형 시편을 제작하여 양생일별 압축강도시험을 실시하였다. 보통 포틀랜드 시멘트(OPC; Ordinary Portland Cement)에 대해서도 동일한 배합비로 동일한 시편을 제작하여 압축강도시험 결과를 비교하였다. 여기서, 물바인더비(Water/Binder, W/B)는 50%로 동일하게 적용하였다(Fig. 1).

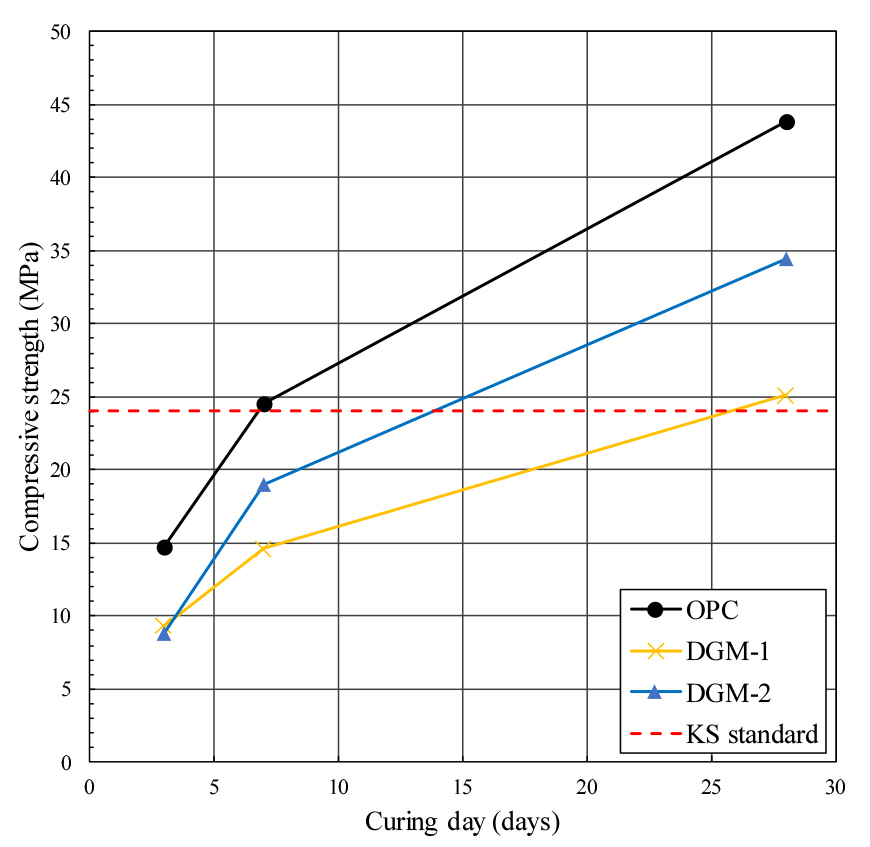

개발 쏘일네일링 그라우트재의 실내 양생일별 압축강도시험결과는 Table 4 및 Fig. 2에 정리하였다. Fig. 2에는 KS에서 요구하는 최소 강도수준인 양생일 28일 기준 24MPa(KS L 5201, 2021)이 함께 표시되어 있다.

Table 3.

XRF analysis results of materials

Table 4 및 Fig. 2를 살펴보면, OPC에 비해 개발 그라우트재의 양생일별 압축강도가 다소 작은 것으로 나타났다. 그러나 쏘일네일링 그라우트재에서 요구되는 성능인 양생일 28일 기준 24MPa 이상의 압축강도는 확보되는 것으로 확인되어, 쏘일네일링용 그라우트재로 활용이 가능할 것으로 판단된다.

Table 4.

Compressive strength of the grouting materials according to curing date

한편, Table 1에 나타낸 바와 같이 개발 그라우트재 1(DGM-1)이 개발 그라우트재 2(DGM-2)에 비해 OPC 비율이 10% 높음에도 불구하고 압축강도는 DGM-2가 더 큰 것으로 확인되었다. 이는 개발 그라우트재에 사용한 저품위 플라이애시의 발생처와 화학성분의 차이에 기인한 것으로 판단된다. 따라서 시멘트 대체 무기결합재의 용도와 요구 성능 수준 등에 따라 예비실험을 통해 적절한 산업부산물을 선정해야할 필요가 있다. 즉, 순환유동층 보일러의 경우 다양한 고형연료를 사용하기 때문에 발생처 및 발생시기 별 화학성분 조성 및 배합에 따른 강도발현 특성 등이 상당히 상이할 수 있다. 따라서 순환유동층 보일러 연소재의 활용에 앞서 화학성분 분석 및 배합시험을 선행하여 활용성을 검증할 필요가 있다.

3.2 급결제 사용에 따른 강도 발현 특성 평가

쏘일네일링 및 어스앵커 공사 시 공사기간을 단축하기 위해 급결제를 많이 사용하고 있으며, LH에서는 최소 양생기간은 1주일, 최소 설계 인발하중의 80% 이상을 확보한 후 다음 단계의 공정으로 진행하도록 요구하고 있다(LH, 2018). 이에 본 개발 쏘일네일링 그라우트재의 급결제 적용성을 확인하기 위하여, 국내 제조사(J사)에서 생산하는 급결제를 사용하여 조기강도 발현 특성을 검토하였다. J사에서 생산한 급결제는 종류에 따라 혼합비율이 다른 특성이 있으며, 양생일별 현장 요구 강도 수준에 따라 4종류의 급결제 중 적절한 것을 선택하여 적용하도록 권장하고 있다. 본 연구에서는 J사 제품 4종류에 대해 XRF를 측정하여 그 결과를 Table 5에 정리하였다. XRF분석 결과를 살펴보면 혼합비율이 1.0 ~ 5.0%인 제품은 혼합비율이 높은 제품일수록 CaO의 함량이 증가하는 것으로 나타났다. 반면에, 혼밥비율이 10%인 제품은 SiO2의 함량이 다른 제품 대비 적고, SO3 및 Al2O3의 함량이 많은 것으로 확인되었다.

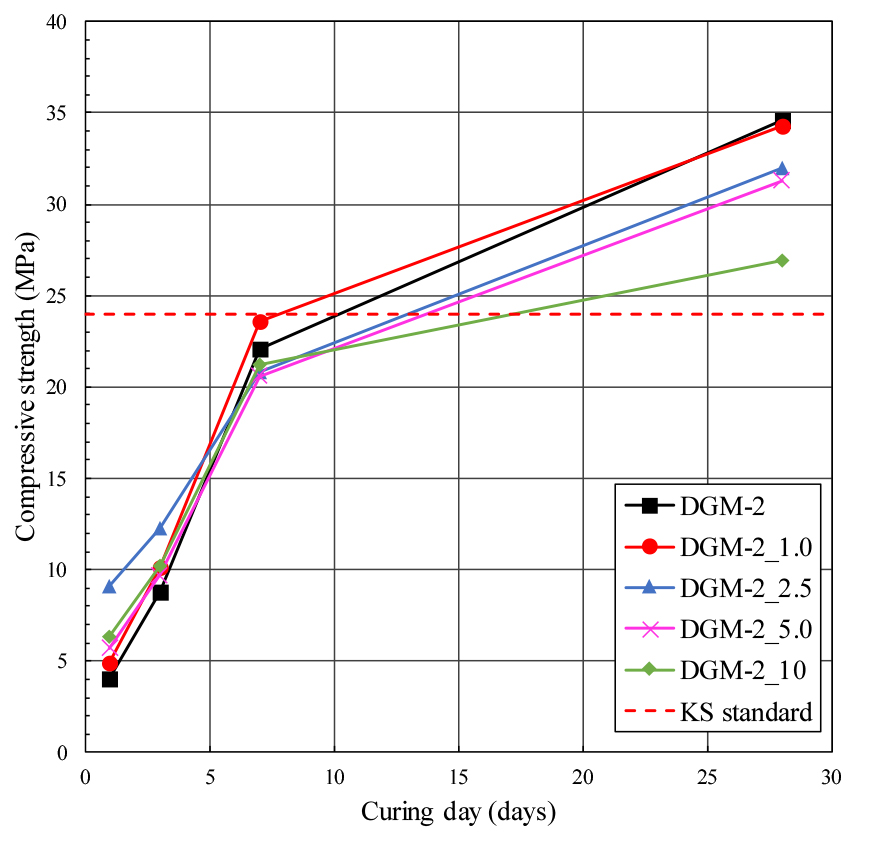

개발 그라우트재의 급결제 적용성을 확인하기 위해 개발 그라우트재 1종(DGM-2)과 급결제 4종을 사용하여 압축강도시료를 제작하고 양생일별 압축강도시험을 수행하였다. 급결제 혼합비율은 제조사에서 제시한 것과 동일하게 제품별로 1, 2.5, 5.0 및 10.0%를 적용하였으며, 비교를 위해 팽창제를 혼합하지 않은 개발 쏘일네일링 그라우트재(DGM-2)를 동일한 W/B(50%)로 제작하였다. 압축강도시료는 Fig. 1과 동일하게 큐빅 몰드로 제작하여 시험을 수행하였다.

개발 쏘일네일링 그라우트재에 급결제를 적용한 결과는 Table 6 및 Fig. 3과 같다. 양생 초기인 1, 3일 ~ 1, 3일에는 혼합율 0% 조건의 시료보다 압축강도가 증가한 것으로 확인되었으나, 양생 7일 이후로는 압축강도의 증가가 급결제를 혼합하지 않은 시료에 비해 크지 않은 것으로 나타났으며, 양생 28일의 경우 많은 양을 혼합하는 급결제에서 가장 작은 압축강도가 측정되었다. 따라서 본 개발 쏘일네일링 그라우트재의 경우 현장 적용시 급결제의 사용이 오히려 압축강도를 저해하는 요인이 될 수 있음이 확인되었다.

Table 5.

Results of XRF analysis on accelerating admixture

4. 개발 쏘일네일링 그라우팅재의 현장 적용성 평가

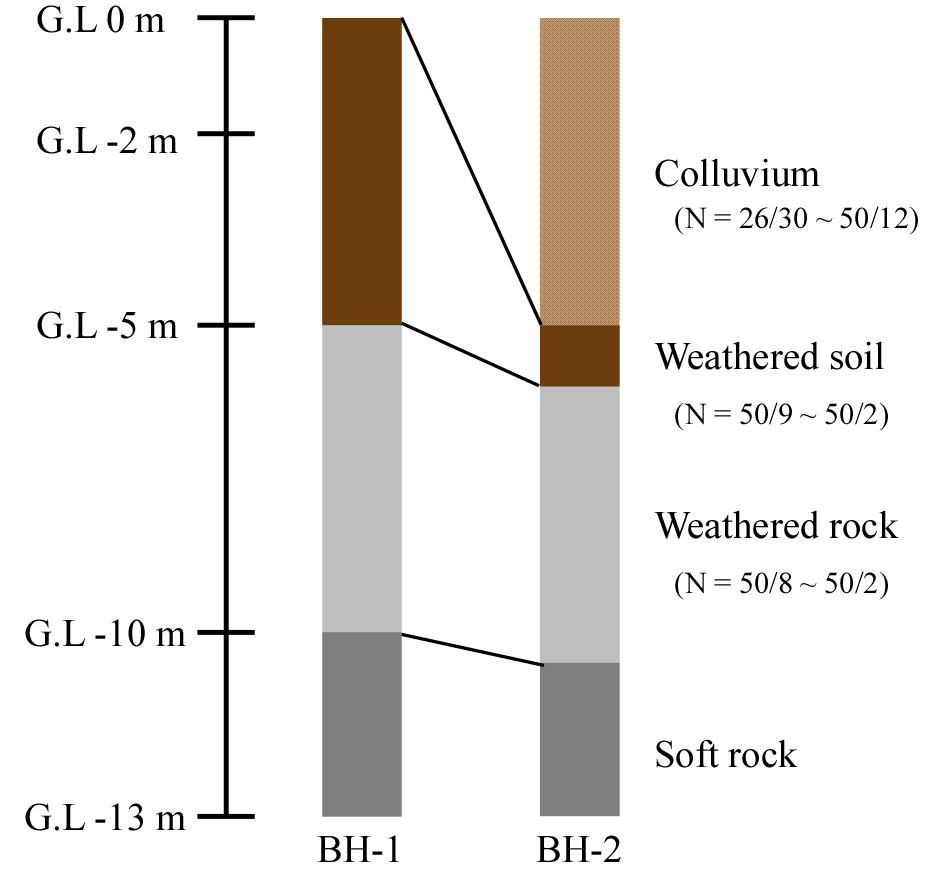

개발 쏘일네일링 그라우트재의 현장 적용성 평가를 위해 충남 아산 00 현장에서 쏘일네일링 인발시험을 2회에 걸쳐 실시하였다. Fig. 4는 해당 현장에서 실시한 시추조사 결과를 나타낸다. 시추조사 결과 황갈색의 자갈 섞인 실트질 모래의 붕적층과 암갈색 실트질 모래의 풍화토 및 풍화암으로 구성되어 있으며, 심도 약 10 ~ 10.5m에서 연암층이 나타나는 것으로 확인되었다. 두 차례의 현장시험 모두 개발 그라우트재 2종과 OPC에 대해 각각 3공씩 총 9공의 쏘일네일에 대해 인발시험을 수행하였다. 그라우팅 재료에 적용한 물바인더비(W/B)는 50%로 혼합하였으며, 쏘일네일 현장 시공은 지반굴착, 네일링 삽입, 그라우팅재 혼합 및 주입의 순으로 시공하였다. 1차 및 2차 현장실험에서는 시공 완료 후 각각 28일 및 9일이 경과한 시점에 쏘일네일링 인발시험을 수행하였다. 1차 인발시험은 설계하중의 125%까지 시험을 수행하였고, 2차 인발시험에서는 파괴 시까지 인발을 실시하였다.

4.1 현장 적용성 확인을 위한 인발시험(1차 현장시험)

개발 쏘일네일링 그라우팅재 2종에 대하여 현장 적용성을 검증하고자 현장에서 시험시공을 실시하였으며, 시공 후 28일이 경과한 시점에 Fig. 5에 보인바와 같이 현장 인발시험을 수행하였다.

시험대상 지층은 풍화암, 연암 순으로 구성되어 있다. 7m 깊이까지 직경 105mm로 천공한 후 이형철근 D29mm를 삽입하고 그라우팅을 실시하였다. 천공 작업 시 확인 결과 대략 5m 깊이까지는 풍화대이고 이후 2m 정도는 연암인 것으로 판단하였다. 쏘일네일링 시공 완료 후 28일 경과시점에서 인발시험을 수행하였으며, 재하 응력과 속도의 편차를 최소화할 수 있도록 자동유압장치를 활용하여 시험을 수행하였다.

1차 현장 인발시험에서는 일반적으로 현장에서 시공의 적정성을 검측하기 위해 수행하는 방법과 동일하게 설계하중의 120%에 해당하는 하중까지 시험을 수행하였다. 인발시험 결과, Table 7에 보인 바와 같이 그라우팅 재료별 인발력은 세 종류 그라우트재 모두 설계하중의 120%를 만족하는 것으로 확인되었다. 본 시험에서는 재료별 극한 인발력을 확인할 수가 없어 2차 시험을 동일한 현장의 다른 지점에서 동일한 재료를 사용하여 현장 인발시험을 추가로 수행하였다(3.2절 참조).

Table 7.

Field pull-out test results (1st)

4.2 현장 적용성 확인을 위한 인발시험(2차 현장시험)

개발 쏘일네일링 그라우팅재 2종에 대하여 극한 인발력을 확인하기 위하여 시공 후 9일이 경과한 시점에 현장에서 인발시험을 Fig. 6에 보인 바와 같이 수행하였다. 2차 시험에서는 연암층을 대상으로4m 깊이까지 직경 105mm로 천공한 후 이형철근 D29mm를 삽입하고 그라우팅을 실시하였다. 동일한 지반 조건에서의 시험을 위해 연속적인 지층을 보이는 연암층을 대상으로 하였다. 당초 LH(2018)에서 제시한 재령 7일 강도 확인기준(설계 인발하중의 80% 이상)을 확인할 계획이었으나, 현장 시공일정에 따라 시공후 9일 경과 시점에서 자동유압장치를 활용하여 현장 인발시험을 수행하였다.

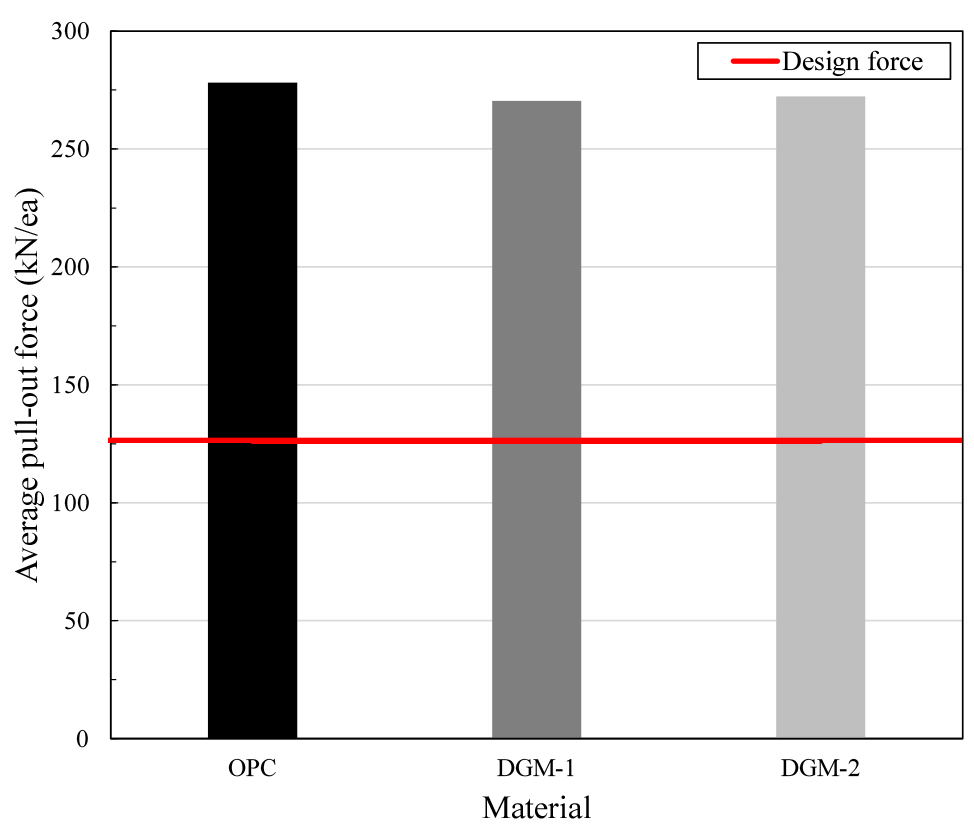

2차 쏘일네일링 인발시험 결과는 Table 8 및 Fig. 7에 정리하였다. 현장 인발시험 결과, 극한 인발하중은 OPC, DGM-1 및 DGM-2 그라우트재에 대해 각각 278.21, 270.36 및 272.33kN/ea로 유사하게 측정되었으며, 세 종류의 그라우트재 모두 현장 설계 인발력(126.04kN/ea)을 두 배 이상 상회하는 것으로 나타나, 조기에 충분한 강도 및 인발력을 확보하는 것으로 확인되었다.

그라우트 재료별 인발시험 결과를 살펴보면, Table 4에 보인 실내시험에서는 OPC, DGM-1 및 DGM-2의 압축강도가 각각 43.8, 25.1 및 34.4MPa로 재료별로 상당히 큰 차이를 보이고 있음에도 불구하고, 3종류 그라우트재에 따른 현장 인발시험 결과는 평균 인발하중이 272.33~278.21kN/ea로 유사하게 측정되었다. 결론적으로, KS에서 규정한 24MPa 이상의 압축강도를 확보한 개발 그라우트재 2종은 현장 인발시험 결과 OPC와 유사한 인발저항력을 보이고 것으로 나타났다. 또한 LH(2018)에서 요구하고 있는 시공 완료 후 7일 경과시점에서의 설계 인발하중 80% 이상을 크게 상회하는 인발력을 나타내었다. 결론적으로, 개발 그라우트재는 쏘일네일링 그라우트재로 충분히 활용될 수 있음을 확인하였다.

Table 8.

Field pull-out test results (2nd)

5. 결론 및 제언

본 연구에서는 시멘트 사용량 경감을 위해 산업부산물을 활용하여 쏘일네일링 그라우팅용 무기결합재를 개발하였다. 산업부산물 활용 무기결합재 2종류를 개발하였으며, 실내 및 현장 시험을 통해 개발 그라우트 재료의 성능을 평가하였다. 연구 결과 얻은 결론은 다음과 같다.

1.슬래그분말(SP)과 저품위 고칼슘 플라이애시(HCFA)를 50% 이상 활용하여 2종류의 시멘트 경감형 무기결합재를 개발하였다. 개발 무기결합재에 대한 실내 배합시험 결과 28일 기준 압축강도가 24MPa을 상회하는 것으로 나타나, 그라우트 재료로 활용할 수 있음을 확인하였다.

2.쏘일네일링 그라우트재로서 개발한 무기결합재의 적용성을 평가하기 위해 2회의 쏘일네일 현장 인발시험을 수행하였다. 인발시험 결과, 그라우트 재료별 인발력은 모두 설계하중의 120%를 만족하는 것으로 확인되었다. 또한, 실내 배합시험 결과에 따른 압축강도는 OPC에 비해 개발 무기결합재가 상당히 낮음에도 불구하고, 평균 극한인발하중은 272.33 ~ 278.21kN/ea로 차이가 미미한 것으로 확인되었다.

3.실내 배합시험 및 현장 인발시험을 통해 개발 무기결합재 2종은 쏘일네일링 그라우트재로 충분히 활용될 수 있음을 검증하였다. 개발 무기결합재는 시멘트 사용량 경감을 위해 산업부산물을 50% 이상 포함하고 있고 특히 재활용이 저조한 저품위 고칼슘 플라이애시를 20% 이상 활용함으로써, 탄소중립 실현 및 순환경제 이행에 기여할 수 있을 것으로 기대된다.