1. 서 론

2. 산업부산물 활용 무기결합재 재료 개발

2.1 산업부산물 종류별 발생처에 따른 화학성분 분석

2.2 개발 무기결합재의 재료 특성 평가

3. 개발 무기결합재의 현장 적용성 평가

3.1 현장실험 계획

3.2 표준관입시험 및 시료채취를 통한 강도 특성 평가

3.3 현장투수시험에 의한 차수 특성 평가

4. 결론 및 제언

1. 서 론

건설재료로 많이 활용되고 있는 시멘트는 고온으로 소성하는 과정이 반드시 필요하여 많은 온실가스를 배출하는 제품(시멘트 1톤 생산시 약 0.7 ~1.0 톤의 이산화탄소 배출)으로 사용량을 줄이기 위한 노력이 지속되고 있다. 시멘트산업에 의한 온실가스(CO2) 발생량이 전세계 온실가스 발생량의 약 7%를 차지한다고 보고된 바도 있다 (Czigler et al., 2020).

국제사회의 기후위기 대응 강화 요구에 따른 탄소중립 및 친환경 기술요구가 증대되고 있다. 이에 우리나라도 제 5차 과학기술기본계획(안) 추진과제 ‘3-1 탄소중립 선도 및 지속 가능한 환경으로 전환’ 관련 기술 수요가 높아지고 있다.

한편, 전력수요 증가에 따라 신재생에너지 뿐만 아니라 전력생산비용이 상대적으로 저렴하고 안정적인 공급이 가능한 화력발전소 건설 및 활용이 지속되고 있어, 다량 발생하는 산업부산물의 처리에 따른 환경 부가가 발생하고 있다. 국내에서 발생하는 석탄회(플라이애시, 바텀애시)는 연간 1,000만톤(유연탄 : 무연탄 = 5:1)을 상회할 것으로 추정되고 있다(Yeo et al., 2021). 또한 최근 고형연료(SRF) 및 저품위 연료의 사용이 가능한 순환유동층(CFBC, Circulating Fluidized Bed Combustor) 보일러 사용이 증가함에 따라 순환유동층 연소재의 발생도 증가하고 있다. 국내 CFBC 보일러를 활용하는 발전소 6개소의 연소재 발생량이 연간 150만톤을 상회하는 것으로 조사된 바 있다(Kim and Mun, 2017). CFBC 보일러 연소재의 경우 보일러에서 석회석을 혼소하여 고칼슘 플라이애시 및 바텀애시가 연간 수 백만톤 발생하고 있으나, 재활용이 저조하여 다량이 폐기물 처리되고 있는 실정이다(Seo et al., 2021).

국내 석탄회 재활용 분야는 콘크리트(53%)와 시멘트(13%) 재료로의 활용이 대부분이고, 주로 품질이 좋은 저칼슘 플라이애시(F급)가 활용되고 있다(Cho et al., 2016). 이에 반해 순환유동층 보일러에서 발생하는 고칼슘 플라이애시(C급) 및 바텀애시는 재활용률이 저조한 실정이다.

지반 개량 및 보강 분야는 콘크리트에 비해 강도 등에 대한 요구 성능이 대체로 높지 않기 때문에 저활용 순환자원인 고칼슘 플라이애시(C급) 및 바텀애시의 활용성이 높을 것으로 기대된다. 이와 관련하여 국내에서는 플라이애시 및 고로슬래그와 같은 산업부산물을 이용하여 해상연약지반 개량에 적용하고 있으며(Ham et al., 2021), 베트남의 산업부산물을 활용하여 지반혼합공법용 지반안정재로 사용하기 위한 연구도 수행한 바 있다(Park et al., 2022). 이에 본 연구에서는 저활용 산업부산물과 고로슬래그를 활용하여 시멘트 사용량을 저감한 무기결합재를 개발하고, 지반혼합처리용 고화재로의 활용성을 평가하고자 한다.

2. 산업부산물 활용 무기결합재 재료 개발

2.1 산업부산물 종류별 발생처에 따른 화학성분 분석

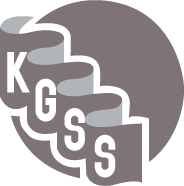

국내 발생 산업부산물의 효율적인 활용을 위한 기초자료 확보를 위해 생산 공장별 화학성분을 조사 및 분석하였다. 2개소의 제철소에서 발생한 고로슬래그 미분말에 대해 발생 시기별로 총 12회의 화학성분 조성을 분석하였다, 2개소 PC보일러 활용 발전소에서 발생한 플라이애시에 대해서는 발생 시기별로 8회의 화학성분 조성을 분석하였다. 또한, 순환유동층(CFBC) 보일러 방식의 화력발전소 10개소에서 발생한 플라이애시에 대해 발생 시기별로 총 28회의 화학조성 분석을 실시하였으며, 바텀애시의 경우에는 5개소 순환유동층 보일러 방식 화력발전소에 대해 발생 시기별로 총 11회의 화학성분 분석을 실시하였다.

국내 발생 산업부산물의 종류 및 발생처에 따른 화학성분 조성 분석 결과는 Fig. 1에 정리하였다. 고로슬래그 미분말의 경우 SiO2와 Al2O3, CaO의 함량이 높은 것으로 확인되었으며, 표준편차는 중량비 2% 내외의 값을 나타내어 다른 산업부산물보다 상대적으로 균질한 품질을 보인다(Fig. 1a). PC보일러 플라이애시의 경우 SiO2와 Al2O3의 함량이 높은 것으로 확인되었으며, 표준편차는 최대 중량비 2~15% 범위의 값을 나타내어 고로슬래그에 비해서는 표준편차가 다소 높은 것으로 확인되었으나, 콘크리트 혼화재의 사용기준에는 부합하는 것으로 나타났다(Fig. 1b).

반면에, CFBC보일러 플라이애시의 경우 PC 보일러에서 발생한 F급 플라이애시 대비 CaO의 함량이 높으며, SiO2의 함량이 작은 것으로 확인되어 콘크리트 혼화재용 플라이애시의 사용기준을 만족하지 못하는 것으로 확인되었다. 또한 발생처별로 화학조성이 상이한 것으로 나타나, 지반고화재 및 무기결합재로 활용시 발생처를 선별하여 사용할 필요가 있다(Fig. 1c). CFBC보일러 바텀애시의 경우 CFBC 플라이애시와 같이 CaO의 함량이 높은 것으로 확인되어, 콘크리트 혼화재로 사용이 불가하고, 화학성분 조성이 발생처별로도 차이가 있어, 바텀애시 역시 선별 적용이 필요하다(Fig. 1d).

2.2 개발 무기결합재의 재료 특성 평가

기존 연구 및 산업부산물 발생 현황 조사 결과를 토대로, 지반혼합처리용 고화재로 활용하기 위한 무기결합재를 개발하였다. 일반적으로 PC 보일러에서 발생하는 고품위 플라이애시는 대부분 콘크리트 혼화재로 재활용되고 있는데 반해, 순환유동층 보일러에서 발생하는 플라이애시는 CaO의 함유량이 높고 SiO2의 함량이 작아 콘크리트 고화재로의 활용이 적합하지 않다. 그러나 지반 혼합처리 분야는 현장에서 요구하는 강도수준이 높지 않아 저품위 고칼슘 플라이애시도 유효 활용이 가능할 것으로 판단된다. 저품위 고칼슘 플라이애시의 재활용은 환경부하 저감 뿐 아니라 고화재 생산 비용의 절감 효과도 기대할 수 있다. 이에 본 연구에서는 다양한 배합조건에 대한 기초시험과 발생처별 화학성분 분석 결과를 토대로, 보통 포틀랜드 시멘트(OPC), 슬래그분말(SP) 및 저품위 고칼슘 플라이애시(CF)를 혼합한 무기결합재를 개발하였다. 본 개발 무기결합재는 시멘트의 70%를 산업부산물로 대체하였고, 특히, 원재료의 20%는 저품위 고칼슘 플라이애시를 사용하였다.

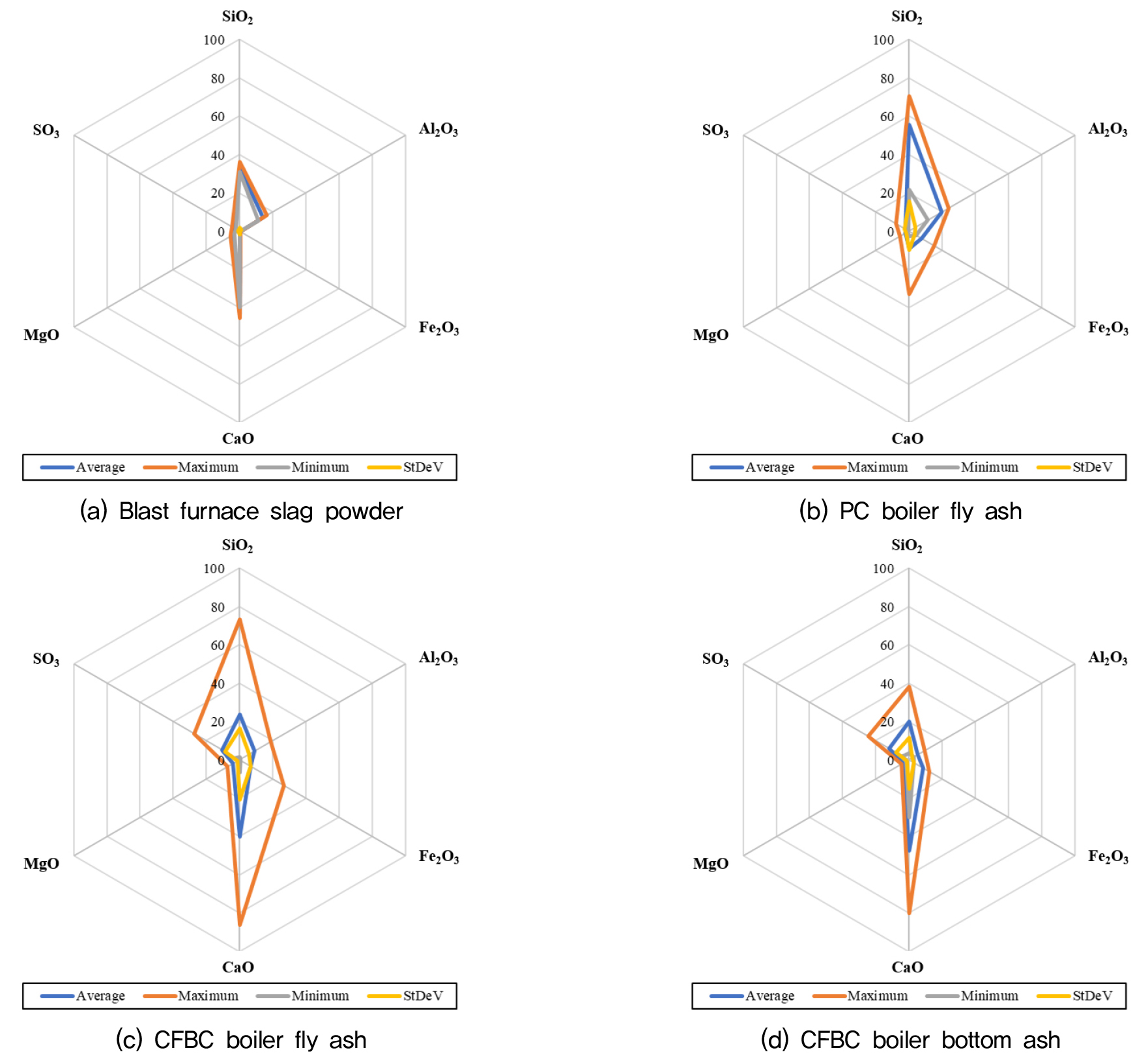

개발 무기결합재의 기초 성능을 평가하기 위하여 페이스트(Paste) 상태로 배합시험을 실시하고 OPC 및 SC(고로시멘트)에 대한 배합시험 결과와 비교하였다. 실내시험은 양생일별 압축강도를 측정하였으며, 물바인더비(Water/Binder, W/B)는 50%로 동일하게 적용하여 시험을 수행하였다(Fig. 2).

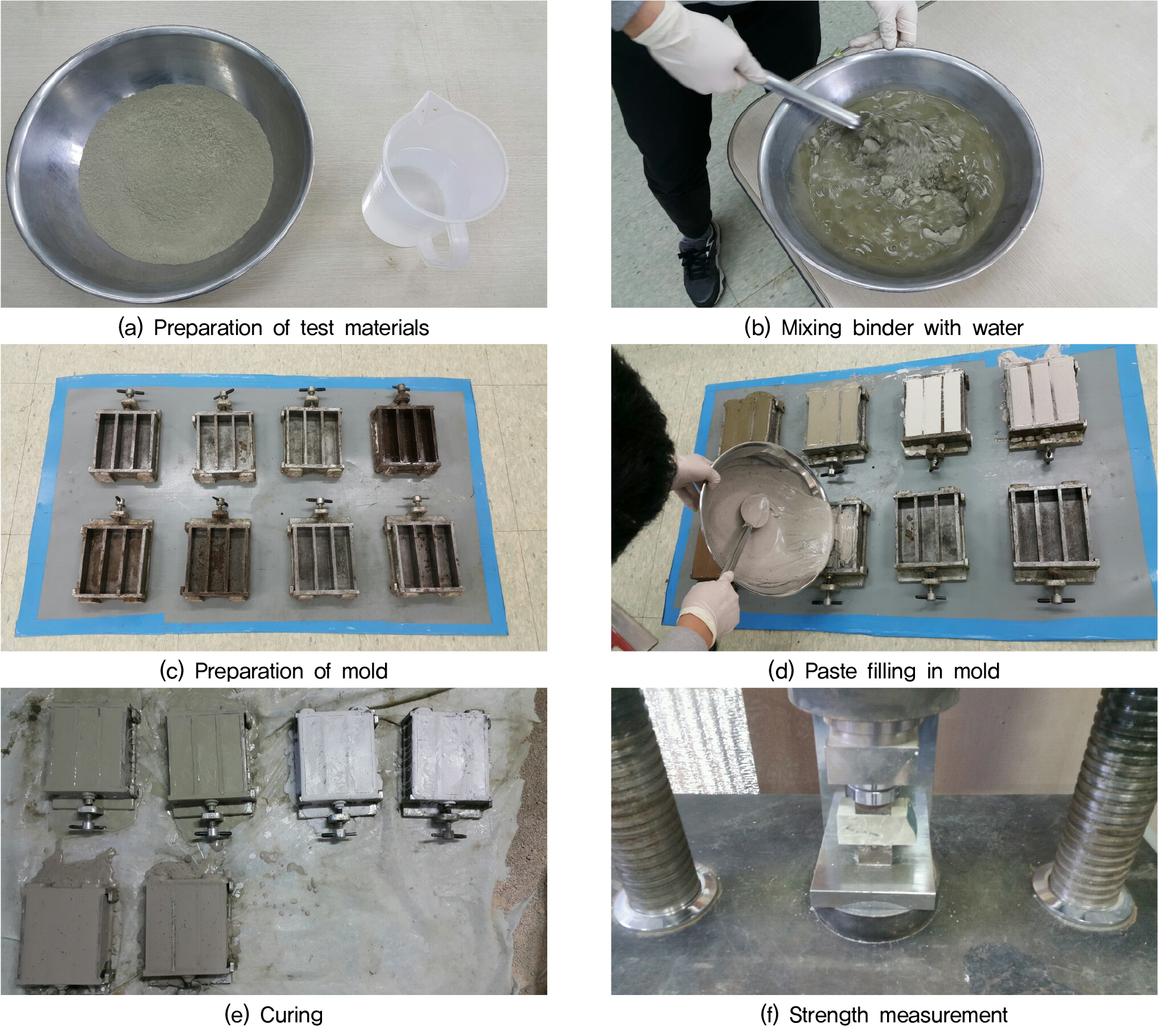

개발 무기결합재에 대한 실내 배합시험 결과 Fig. 3에서 알 수 있는 바와 같이 기존 제품인 OPC 및 SC에 비해 압축강도가 작은 것으로 나타났다. 그러나 지반 보강 및 개량 분야의 현장에서 요구되는 일반적인 강도수준을 고려하면, 지반고화재, 그라우트재 등으로 충분히 활용 가능할 것으로 판단된다. 특히, 개발 무기결합재 페이스트의 28일 압축강도는 25MPa 이상으로 확인되어, 일반적인 그라우트 재료의 28일 압축강도 기준인 24MPa(KS L 5201)을 만족한다. 따라서 개발 무기결합재는 그라우트 재료로의 활용이 가능할 것으로 판단된다.

한편, 개발 무기결합재의 화학조성을 살펴보기 위해 XRF(X-Ray Flurescence) 분석을 실시하여 Table 1에 OPC의 XRF 결과와 함께 정리하였다. Table 2에는 분말도와 비중, 안정도(autoclave) 및 응결시간에 대한 시험 결과를 나타내었다. 개발 무기결합재는 산화칼슘(CaO)을 다량 포함하는 등 대체로 OPC와 유사한 화학 성분을 나타내고 있으며, 분말도, 오토클레이브(autoclave) 팽창도, 응결시간 등 KS 기준을 만족하여 시멘트 대체재료로 활용이 가능하다(Lee et al., 2023).

개발 무기결합재 활용으로 인한 환경 영향 평가를 위해 공인시험기관을 통해 중금속 용출시험을 실시한 결과는 Table 3과 같으며, 환경에 무해한 것으로 확인되었다.

Table 1.

XRF analysis (Lee et al., 2023)

| Material | Chemical constituent (%) | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | L.O.I | |

| Development solidification material | 24.9 | 8.7 | 2.5 | 46.8 | 3.9 | 8.6 | 1.8 |

| OPC | 20.2 | 6.0 | 3.6 | 60.5 | 2.9 | 3.9 | 0.2 |

Table 2.

Physical properties (Lee et al., 2023)

| Material | Blaine (cm2/g) | Autoclave (%) | Setting time | Remark | |

| Initial (min) | Final (min) | ||||

| Development solidification material | 4,110 | 2.97 | 70 | 120 | KS L 5210 |

| OPC | 2,800 over | 0.8 under | 60 over | 600 under | |

Table 3.

Leaching tests of heavy metals standard methods for the examination of environmental pollution (wastes)

3. 개발 무기결합재의 현장 적용성 평가

3.1 현장실험 계획

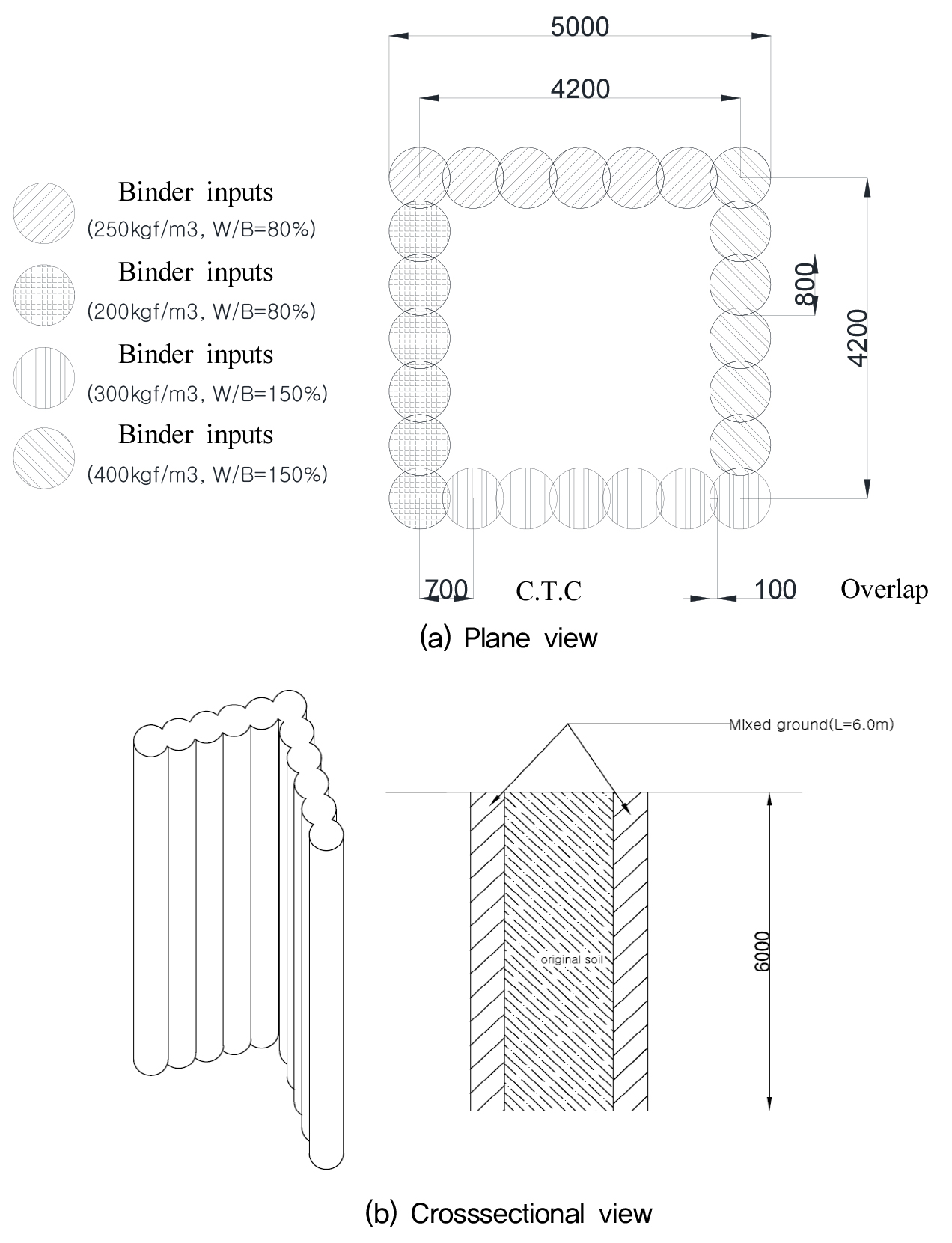

개발 무기결합재의 현장 적용성을 평가하기 위하여 심층혼합처리 방식의 현장 시험시공을 실시하고자 한다. 본 시험시공은 DMM(Deep Mixing Mehod)공법과 SCW(Soil Cement Wall)공법에 개발 무기결합재를 시멘트 대체재료로 활용하는 것으로 상정하여 총 4가지 배합비를 설정하였다. Fig. 4는 개발 무기결합재의 투입량과 물/바인더(W/B)비에 따른 시험시공계획을 보여준다. Fig. 4에 나타낸 바와 같이 4가지 종류의 배합에 대해 6m 깊이로 직경 800mm의 지반혼합공을 주열식으로 시공하였다. 개발 무기결합재의 투입량 및 물/바인더 혼합비율은 일반적으로 사용되는 지반혼합공법인 DMM과 SCW공법의 배합비를 참고하여 설정하였다. DMM공법에의 활용성을 평가하기 위해 무기결합재 투입량을 2.0 및 2.5kN/m3로 하고 물/바인더비는 80%로 조절하였다. 또한 SCW공법에의 활용성을 평가하기 위해서는 무기결합재 투입량을 3.0 및 4.0kN/m3로 하고 물/바인더비는 130%로 조절하였다.

본 시험시공은 Fig. 5에 보인 바와 같이 굴삭기를 개조한 장비를 활용하여 개발 무기결합재와 지반을 교반처리 하였고, 자동기록지를 통해 각 공별 투입되는 무기결합재와 물의 혼합비를 확인하였다.

3.2 표준관입시험 및 시료채취를 통한 강도 특성 평가

3.2.1 표준관입시험에 의한 강도 특성 평가

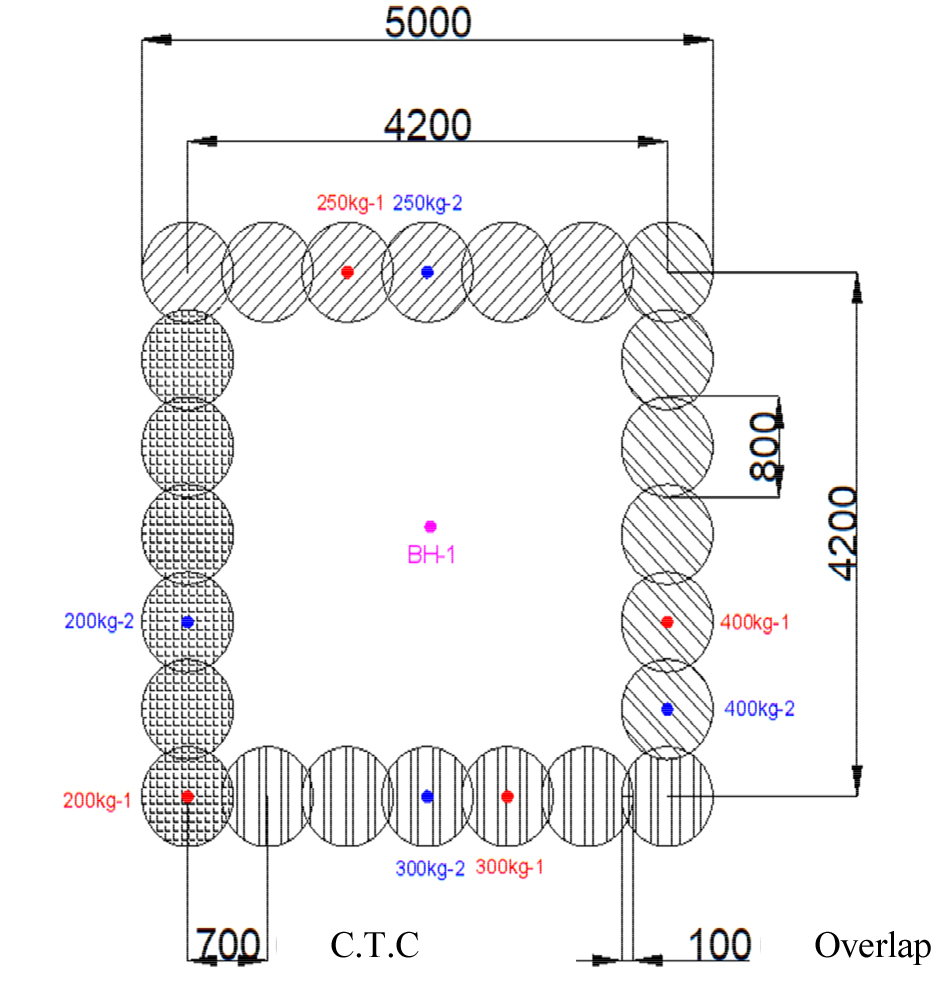

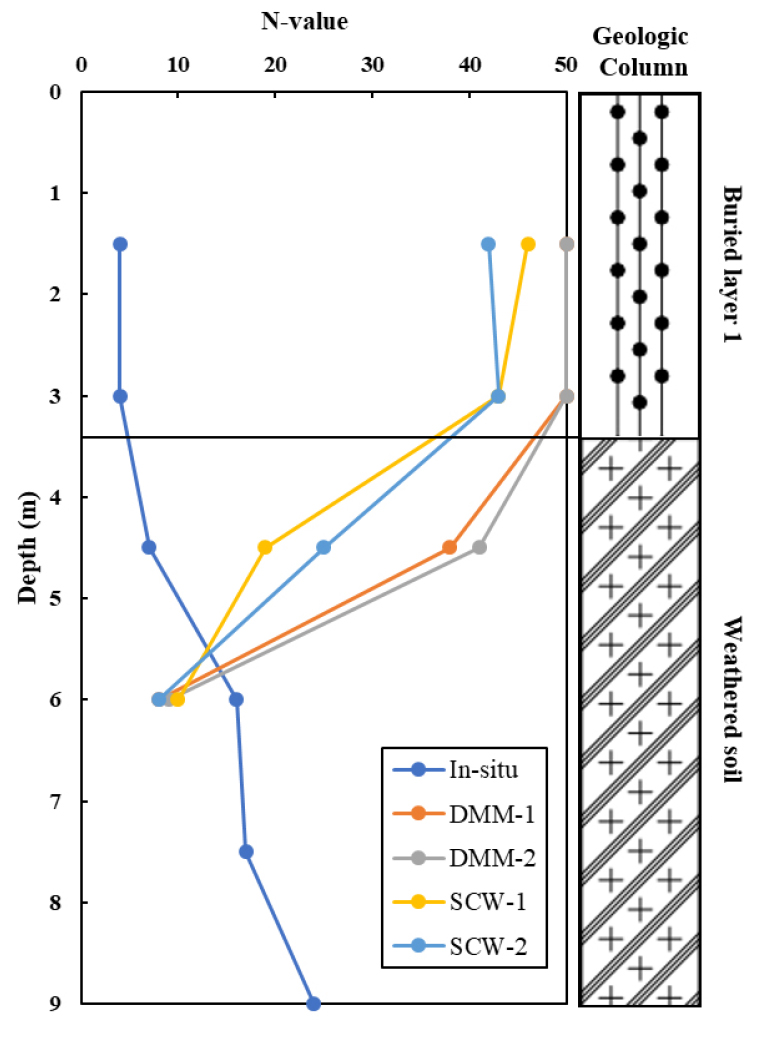

개발 무기결합재의 현장 적용성 평가를 위해 시험시공 이후 28일이 경과한 시점에서 표준관입시험 및 시료채취를 통한 개량체의 강도 특성을 검토하였다. 표준관입시험 및 시료채취 위치는 Fig. 6에 나타내었다. Fig. 6에 보인 바와 같이 표준관입시험은 원지반을 포함하여 5공에 대해 수행하였고, 시료채취는 4개 공에서 실시하였다. 원지반은 심도 3.3m까지는 인접 지반의 풍화토를 매립한 매립층으로서 암갈색의 습윤한 점토 섞인 실트질 모래로 구성되어 있으며, 통일분류법으로는 SM에 해당한다. 매립층은 표준관입시험 결과 N값 4 이하의 매우 느슨(Vey Loose) 또는 느슨(Loose)한 상태인 것으로 조사되었다. 매립층 하부에는 암갈색의 모래 섞인 점토질 실트로 구성된 풍화토층이 분포하고 있으며, 통일분류법 상 SM에 해당한다. 풍화토층은 N값 7~24 사이의 느슨(Loose) 또는 보통(Medium) 정도의 조밀한 상태인 것으로 확인되었다.

표준관입시험 결과는 Table 4 및 Fig. 7에 정리하였다. Table 4에서 알 수 있는 바와 같이, 개량구간인 1.5 ~ 4.5m에서는 N값이 크게 증가하여 개발 무기결합재 혼합에 의한 강도 증가효과를 확인할 수 있다. 반면에, 개량체 최대심도에 해당하는 6m 깊이에서는 개량체의 N값이 원지반에 비해 작은 것으로 평가되었다. 이와 같이 6m 심도에서 개량체의 N값이 원지반에 비해 작게 측정된 원인은 강성이 높은 지반이 교반에 의해 교란된 영향에 기인한 것으로 판단된다. 또한 1.5 ~ 3m 깊이까지 개량체 강도에 비해 4.5m 깊이에서의 개량체 강도는 감소하는 경향을 보였다. 이는 개량체의 주입량은 개량체의 체적을 기준으로 산정하는데, 깊이 3.3m까지의 매립층은 N값이 4~7로 느슨한 상태여서 N값이 16 이상인 풍화토층에 비해 상대적으로 공극률이 높기 때문에 단위체적당 무기결합재 주입량도 많아지게 된 것에 기인한 것으로 판단된다.

Table 4.

N-value in field test

3.2.2 현장 채취 시료에 대한 강도 특성 평가

지반혼합공법의 현장적용특성을 확인하기 위하여 현장 코어시료를 채취하였고, 채취한 시료에 대해 실내 압축강도시험을 실시하였다. 시험 혼합비별 코어회수율은 Table 5에 나타낸 바와 같이 상부층에서 90%이상으로 높게 나타났으며, 하부에서는 회수율 편차가 큰 것으로 나타났다. 이는 앞서 표준관입시험 결과에서 설명한 바와 같이, 상대적으로 N값이 작고 공극률이 높은 상부 매립층의 단위 체적당 무기결합재 주입량이 더 많아졌기 때문인 것으로 판단된다.

현장에서 채취한 지반고화체의 강도특성을 확인하기 위해 실내압축강도시험을 실시하였으며, 결과는 Table 6과 같다. 현장코어의 압축강도는 시공 후 30일 기준 2.65 ~ 4.31MPa로 나타났으며, 시공 후 56일 기준 2.72 ~ 5.53MPa로 나타나, 일반적인 지반혼합공법의 요구강도를 만족하는 것으로 확인되었다.

Table 5.

TCR (Test Cover Recover)

| Depth (m) | DMM-1 | DMM-2 | SCW-1 | SCW-2 |

| 0~3.0 | 98.3 | 96.6 | 90.0 | 90.0 |

| 3.0~6.0 | 90.0 | 60.0 | 46.6 | 46.6 |

Table 6.

Compressive strength of sampling core

| Curing day | DMM-1 | DMM-2 | SCW-1 | SCW-2 |

| 30 | 4.31 | 3.64 | 2.65 | 2.72 |

| 56 | 5.53 | 4.03 | 2.72 | 4.90 |

3.3 현장투수시험에 의한 차수 특성 평가

개발 무기결합재로 혼합처리한 지반의 차수 성능을 평가하기 위하여 현장 투수시험을 수행하였으며, 수위 하강법을 적용하여 투수계수를 측정하였다. 시험 구간까지 굴진 후 케이싱을 들어올려 시험 구간을 형성한 후, 60sec 마다 수위를 측정하였고 최소 5분까지 수위를 측정하여 투수계수를 산출하였다. 현장투수시험 결과는 Table 7에 정리하였다. 원지반 매립층의 경우 투수계수는 5.80×10-3cm/sec로 측정되었고, 개량구간의 경우 7.92×10-6 ~ 2.01×10-4cm/sec으로 나타나 개발 무기결합재 적용 시 20배 이상 투수계수가 감소하는 것으로 확인되었다. 이는 차수용 그라우트공의 요구 수준 투수계수인 k ≤1×10-5cm/s(KCS 11 30 45)를 만족하는 값이다.

4. 결론 및 제언

본 연구는 증가하는 국내 산업부산물을 활용하여 지반처리용 무기결합재를 개발하는 것을 목적으로, 산업부산물의 화학성분 분석을 통해 무기결합재를 개발하고, 개발한 무기결합재의 재료 특성 평가 및 현장 적용성 평가를 수행하였다. 이를 통해 다음과 같은 결과를 도출하였다.

1.산업부산물 활용 시멘트 대체 무기결합재 개발을 위한 적정 원료 선정을 위해 국내 발생 산업부산물 종류별 발생처 및 발생 시기에 따른 화학성분을 분석하였다. 제철소의 고로슬래그 미분말의 경우 SiO2와 Al2O3, CaO의 함량이 높고, 각 성분의 함량이 타 부산물에 비해 균일한 것으로 나타났다. PC 보일러에서 발생한 플라이애시의 경우 SiO2와 Al2O3의 함량이 높고, 고로슬래그에 비해 각 성분의 함량이 불균일하나 콘크리트 혼화재 사용기준에는 부합하였다. 그러나 CFBC 보일러에서 발생한 연소재의 경우에는 SiO2의 함량이 낮고 CaO의 함량이 높아 콘크리트 혼화재 사용기준에 부적합할 뿐만 아니라 발생처별로 화학조성이 상이한 것으로 나타나, 무기결합재 원료로 활용하기 위해서는 발생처 선별 및 관리가 필요한 것으로 판단된다.

2.CFBC 보일러에서 발생한 저품위 고칼슘 플라이애시와 보통 포틀랜드 시멘트(OPC), 슬래그분말(SP)을 배합하여 지반 혼합용 무기결합재를 개발하였다. 개발 무기결합재와 OPC, SC(슬래그시멘트)에 대한 압축강도시험 결과, 개발 무기결합재의 강도가 OPC, SC에 비해 상대적으로 작은 것으로 측정되었으나, 그라우팅 재료의 28일 압축강도 기준 24MPa을 초과하여 그라우트재로 활용이 가능한 것으로 확인되었다. 또한 개발 무기결합재에 대한 XRF 분석, 분말도, 비중, 안정도 및 응결시간에 대한 시험과 중금속 용출시험을 수행한 결과, 개발 무기결합재는 시멘트 대체재료로 사용 가능한 것으로 확인되었다. 결론적으로 지반 혼합처리 분야의 경우 콘크리트 분야에 비해 요구하는 강도 수준이 낮고 현장 여건에 따라서도 요구 강도 수준이 다양하기 때문에 저활용 산업부산물인 CFBC 보일러 연소재의 유효 활용이 가능한 것으로 기대된다.

3.개발 무기결합재의 현장 적용성을 평가하기 위해 DMM 공법과 SCW 공법에 개발 무기결합재를 적용하여 시험시공을 수행하였다. 시험시공 28일 경과 후 수행한 개량체에 대한 표준관입시험 결과, N값이 개량 전 4~7/30에서 개량 후에 50/12~13 ~38/30까지 크게 증가하였다. 또한 채취한 시료의 압축강도 측정 결과 시공 후 30일 기준 2.65 ~ 4.31MPa이 측정되어 일반적인 지반혼합공법의 요구강도를 만족하였다. 한편 현장투수시험 결과 개발 무기결합재를 적용한 경우에 투수계수가 20배 이상 감소하여 차수용 그라우트공의 요구 수준을 만족하였다.